Présentation : Christian Stolz

Après avoir construit un Mustang

P51-D en Depron, j’ai eu envie de compléter mon hangar

avec son grand concurrent le Republic P47 « Thunderbolt »

avec le même matériau et la même technique éprouvée

d’entoilage au papier Kraft.

L’épaisseur de l’aile s’y prêtant, j’ai

souhaité y adjoindre des volets et un train rentrant.

Pour finir, et autant que possible, me rapprocher d’un aspect

« maquette ».

Un peu

d’histoire |

| Le Republic P-47 Thunderbolt fut l'un

des plus importants chasseurs américains de la seconde guerre

mondiale et l’un des avions les plus produits de tous les

temps avec plus de 15 000 exemplaires construits. Les pilotes

de l'Air Force le surnommèrent « the Jug »

en raison de sa forme trapue ayant l'apparence d'un broc ou d'une

cruche. Il excellait dans les missions d'appui-feu des troupes au

sol, qui devinrent rapidement son rôle principal. En effet,

ses performances seulement convenables comme chasseur ne lui permettaient

pas de rivaliser avec l'autre chasseur américain, le P51

Mustang. |

|

|

|

|

Caractéristiques

techniques

Nom : P47 Thunderbolt

Envergure : 108 cm

Longueur : 90 cm

Poids : 1270 g (1130 g hors accu)

Surface : 20,7 dm²

Charge alaire : 61,3 g/dm²

Moteur : Brushless 3536 - 770 kV

Contrôleur 30 A

LiPo : 1800 3S |

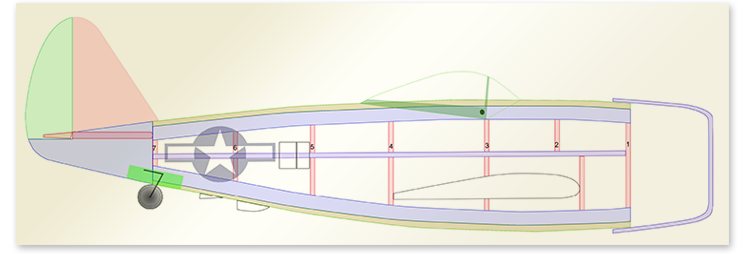

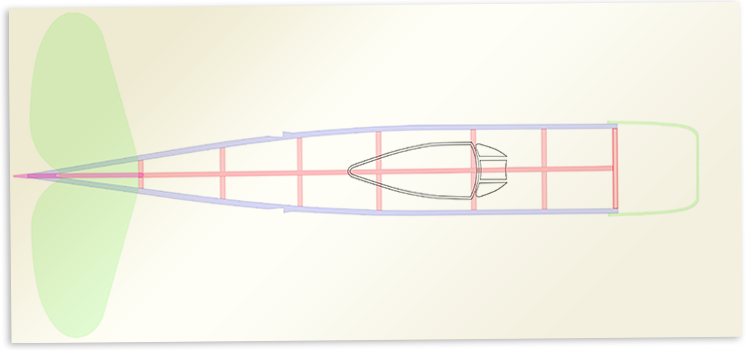

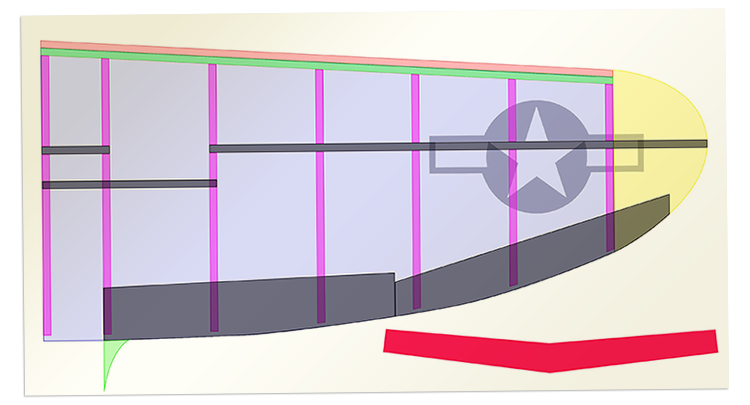

Il s’agit plus d’un synoptique que d’un plan, mais

il s’est trouvé largement suffisant pour me permettre de

construire mon avion.

Tout le squelette du fuselage et des ailes est réalisé

en Depron de 6 mm. Le coffrage du fuselage et des ailes en Depron de

3 mm. Avec une feuille de chaque (2,50 x 1,20 m) vendues en grandes

surfaces de bricolage, vous aurez largement de quoi faire.

Une fois le plan à l’échelle 1:1 découpé

et assemblé, vous disposerez d’une base sur laquelle reprendre

directement les dimensions.

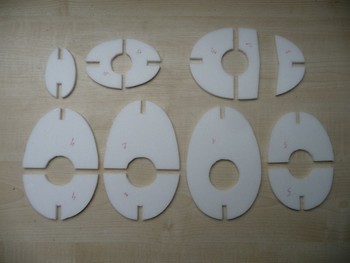

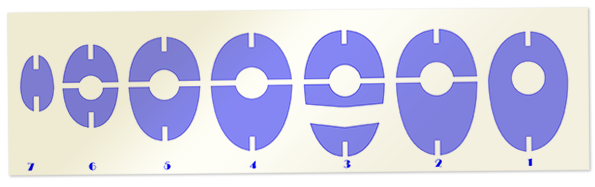

Les couples sont à découper dans une feuille de papier

A4 et à coller au ruban adhésif sur une feuille de Depron

de 6 mm. Le Depron est ensuite découpé avec un cutter

à la lame parfaitement tranchante, sans hésiter à

l’affuter avec une pierre à aiguiser. C’est la garantie

d’une découpe parfaite et sans déchirure.

Les parties arrondies intérieures peuvent plus facilement être

découpées avec un scalpel ou un cutter à lame triangulaire.

La position des couples est redessinée sur l’âme

principale (Depron de 6 mm) puis ceux-ci sont présentés

pour vérifier leur dimension et les retoucher si besoin d’un

coup de papier de verre.

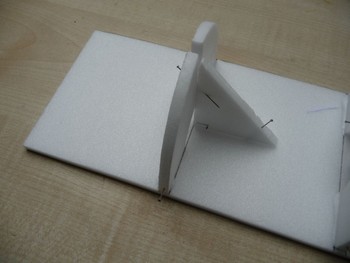

Ils sont ensuite collés à la colle à bois et maintenus

en place par des équerres provisoires et des épingles.

Un raidisseur longitudinal, toujours en Depron de 6 mm viendra les

bloquer parfaitement à leur place.

Pour s’assurer que le longeron ne viendra pas provoquer une déformation

du squelette, l’âme est lestée le temps du séchage.

J’utilise essentiellement de la colle à bois, au temps

de durcissement assez long, que l’on peut remplacer par de la

colle UHU POR, beaucoup plus rapide, mais également plus chère.

J’évite les colles cyanoacrylate.

Une fois le dessous du futur fuselage bien sec, les couples et le raidisseur

de la partie supérieure sont collés à leur tour.

L’ossature ainsi réalisée est vérifiée

à l’équerre dans ses différents plans afin

de s’assurer que le fuselage est parfaitement aligné et

sans vrillage.

Le premier couple est ensuite doublé par un couple identique

en contre-plaqué de 3 mm de bonne qualité.

A ce stade, le squelette pèse déjà 43 grammes.

|

|

|

L’étape suivante va être celle du marouflage du

squelette en Depron de 3 mm. Chaque morceau va correspondre à

un tronçon de fuselage identique pour n’avoir à

travailler la feuille de Depron que dans un seul sens et encore, pas

n’importe lequel.

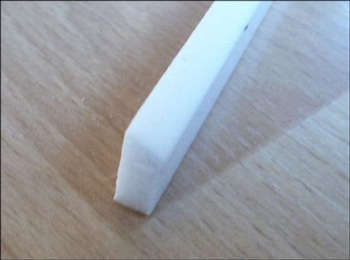

Les fibres d’une feuille de Depron ont un sens, celui de sa longueur.

Prenez un tube, par exemple de 2 cm de diamètre et enroulez dessus

une bande de Depron. Dans le « bon sens » vous

obtenez le résultat de la photo, dans le mauvais, le Depron va

présenter un ensemble de pliures anguleuses.

Les morceaux de Depron devront toujours correspondre à un écartement

compris entre couples et pouvoir se fixer sur la moitié de leur

épaisseur. Une petite bande en Depron permet de tracer très

exactement l’endroit où il faudra découper la feuille

de 3 mm, maintenue en place par des aiguilles.

Des gabarits en papier vont aider à réaliser l’ébauche

des formes à obtenir. Le modèle est ensuite reproduit

sur le Depron puis présenté pour vérifier son ajustement.

Remarquer le positionnement du morceau de Depron sur la moitié

du couple.

Prise de poids oblige, le fuselage pèse

désomais 98 grammes et pourtant il va falloir encore l’alourdir

en lui rajoutant les marqueurs caractéristiques du P47 :

la turbine et son pot d’échappement en sous face du

fuselage et les entrées d’air sur les flancs. Ces éléments

sont taillés et poncés dans des chutes de polyuréthane,

mais du Styrodur ou un autre isolant à cellules fermées

fera tout aussi bien l’affaire.

|

|

|

A l’aide d’un bloc composé de plusieurs morceaux

de Depron 6 mm, vous allez créer l’élément

arrière qui viendra se coller contre le dernier couple (n°7)

et soutenir le stabilisateur.

Remarquez le bout de corde à piano qui servira à la roue

arrière. Il a été noyé dans un bloc de bois

avec de la résine époxy qui ensuite est venu se sertir

à l’arrière du fuselage dans la pièce dont

il vient d’être question.

Les « accessoires » sont ensuite rajoutés

après un ponçage soigné de la cellule.

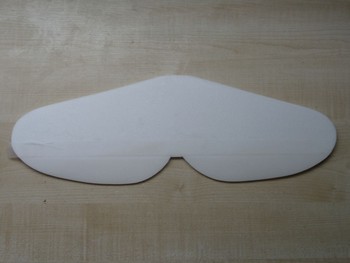

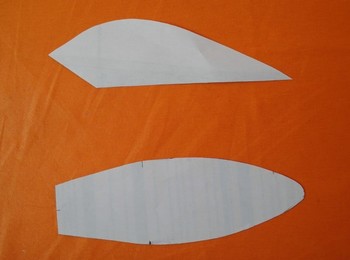

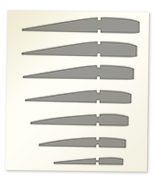

La dérive et la profondeur sont découpées dans

du Depron de 6 mm et profilées en s’aidant d’une

bande de ruban adhésif délimitant la zone à poncer

et d’une cale avec du papier de verre grain 160.

Les contours sont renforcés au papier Kraft et mis sous cale

au séchage pour éviter les déformations.

L’axe vertical de la cellule est repéré sur le

couple en contre-plaqué.

A l’aide d’une équerre, la cellule va être

maintenue de telle façon que cet axe soit parfaitement perpendiculaire

à l’horizon, le temps de venir coller en place le stabilisateur.

Une prise de mesures de chacun de ses cotés permettra de garantir

la parfaite horizontalité du stabilisateur.

Une autre prise de mesures en diagonale entre les extrémités

du stabilisateur et l’axe tracé sur le couple en bois garantira

cette fois ci la perpendicularité du stabilisateur par rapport

au fuselage.

Une fois le collage sec, c’est au tour de la dérive de

venir en place, maintenue à l’aide d’équerres

provisoires le temps nécessaire. 2 petits éléments

en polyuréthane poncé viendront prolonger le fuselage

et renforcer la liaison stabilisateur/dérive.

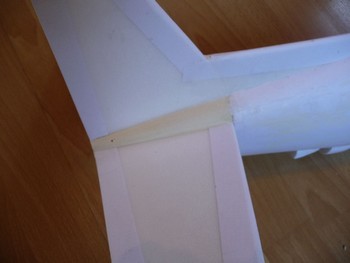

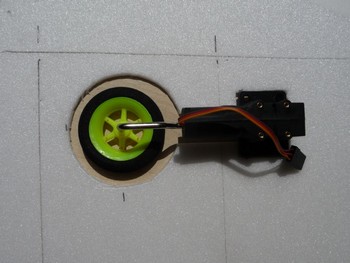

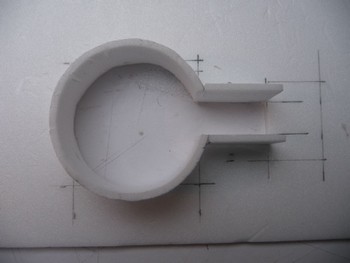

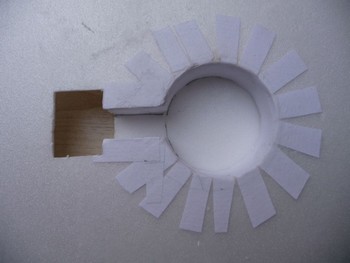

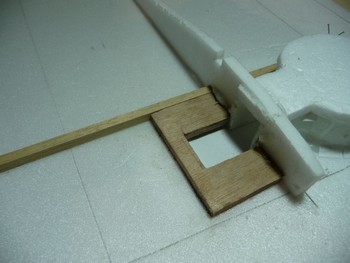

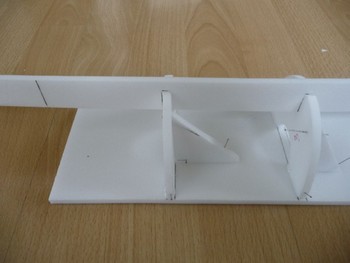

Le puits

du train d'atterrissage rentrant |

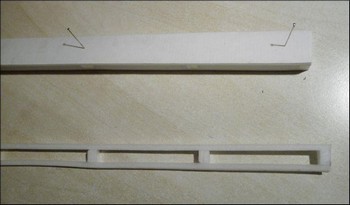

Découpez largement dans du Depron de 3 mm le morceau qui permettra

de maroufler le dessous de l’aile. Tracez ensuite la position

du train d’atterrissage en position rentré.

A l’aide d’un pistolet à colle chaude, créez

le puits du train en Depron de 3 mm et renforcez-le à l’aide

d’équerres qui resteront en place. Fermez le puits puis

solidifiez le tout au papier Kraft.

Sur le dessous de l’aile, collez à la colle chaude ou

blanche un longeron bois de 5x5 en pin après avoir repéré

sa position sur le plan. Le longeron sera utilisé comme base

pour tracer à l’équerre les différentes nervures.

Un renfort en contre-plaqué de 5 mm viendra servir de support

au servo du train.

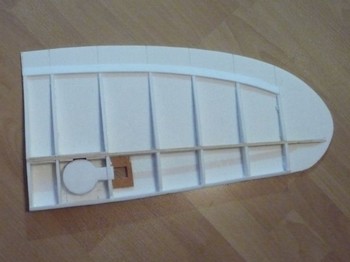

Une première bande de Depron sera collée verticalement

à l’extrémité avant des nervures. Une autre

sera placée horizontalement sur l’arrière en formant

un cintre, puis poncée en biseau pour affiner le bord de fuite.

C’est seulement après que vous finirez le découpage

précis du dessous de l’aile.

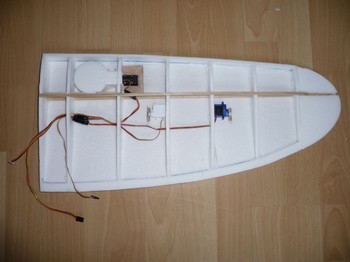

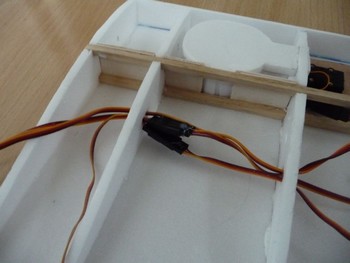

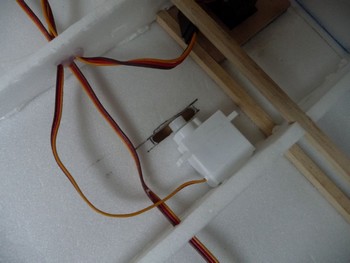

2 petites entailles permettront de laisser passer les guignols des

servos. Ceux-ci seront collés à la colle chaude, bien

solidement, sur le fond de l’aile. Vous pouvez aussi leur fabriquer

un petit coffrage pour garantir leur bonne tenue. Si vous insérez

des rallonges dans l’aile, les raccords seront sertis dans un

morceau de gaine thermo-retractable ou a minima par un gros point de

colle chaude.

L’espace entre les longerons des 3 premières nervures

va être comblé à l’aide de morceaux de contre-plaqué

de 3 mm afin de former un coffrage dans lequel viendra coulisser la

future clé d’aile.

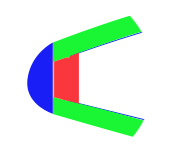

Le dessus des ailes est ensuite marouflé en Depron de 3 mm.

1 bande de 6 mm (en bleue) collée verticalement puis poncée

viendra former le bord d’attaque.

La bande de Depron de 6 mm (en rouge), taillée en biseau, qui

viendra à l’extrémité des nervures et sur

laquelle les coffrages en Depron de 3 mm (en vert) viendront se coller.

Le contour de l’aile, une fois entoilé au Kraft gagnera

considérablement en résistance et permettra d’endurer

les chocs un peu rudes…

Le dessous du fuselage est évidé à l’emplacement

de l’aile. Remarquez le tourillon de 6 mm et le renfort en contre-plaqué

de 3 mm collé derrière le 1er couple de la partie découpée,

puis les 2 tubes de flèches glissés dans des cales en

bois et qui serviront au guidage des vis de maintien de l’aile.

Le collage devant être très costaud, j’ai utilisé

de la colle polyuréthane expansive, mais de la résine

époxy fera aussi bien l’affaire.

Le fuselage vient recevoir un renfort en contre-plaqué à

l’endroit où viendra se loger le tourillon de 6 mm.

Le fuselage est terminé avec les karmans et la mise en place

des 2 tubes en plastique d’environ 2 mm de diamètre intérieur

qui viendront guider la tringlerie de la profondeur et de la dérive.

Les karmans sont taillés dans 2 bandes de Depron de 6 mm. Au

départ, ces bandes mesurent au moins 3,5 cm de large. A 1,5 cm

du bord, j’ai collé une bande de ruban adhésif et

comme pour la dérive, je me suis mis au bord d’une table

pour poncer en triangle la pièce à obtenir. Une fois la

forme désirée obtenue, je n’ai plus eu qu’à

couper au ras du scotch pour récupérer mon karman à

la bonne dimension.

Les flaps et les ailerons sont découpés très soigneusement

dans l’aile. Les espaces entre les nervures sont bouchés.

Maintenant il va falloir donner un peu d’angle aux flaps et

ailerons découpés. Enfoncez 3 aiguilles dans l’aileron

qui vont servir à guider et maintenir la règle pendant

que vous recouperez une bande en biais (angle d’environ 30°)

afin d’assurer un jeu fonctionnel de 2 mm et venir fermer l’aileron

par une bande de Depron de 3 mm.

La totalité de l’avion est entoilée au Kraft, puis

enduite sur le même principe que le Mustang au sujet duquel j’avais

rédigé un long texte décrivant la technique

de marouflage au Kraft que j’utilise.

Après le ponçage de l’enduit, le papier Kraft reste

sensible à l’humidité. Pour en renforcer l’étanchéité,

j’utilise du Klir, un nettoyant pour sol ayant les caractéristiques

d’un vernis acrylique, que j’applique au pinceau en couches

fines.

Une fois sec, le résultat est poncé très légèrement

au papier à l’eau grain 600 pour éliminer les éventuelles

toutes petites bulles qui auront pu se former.

Pour finir, j’ai utilisé un primer de la marque MOTIP,

vendu une dizaine d’euro la bombe de 500 ml dans les magasins

Norauto ou Feu Vert. C’est léger, très couvrant,

facile à poncer au papier à l’eau et le fini est

sans égal. Par contre, cette peinture fait fondre le Depron.

Sur le Kraft pas de problème, mais toutes les autres surfaces

devront très soigneusement être protégées.

Après ce traitement, la couche de fond peut être appliquée.

A ce stade votre appareil peut recevoir tout type de peinture aux mêmes

conditions que le primer, en protégeant le Depron nu. Pour la

déco, si vous disposez d’une imprimante laser couleur,

il existe des films adhésifs transparents qui vous permettront

de reproduire symboles et lettrages et après découpe des

contours, de les appliquer sur votre appareil. Moins beau que des vrais

décalcomanies, mais nettement moins chers…

Petite astuce : pour améliorer l’adhérence

de l’adhésif, vous pouvez passer une petite couche de Klir

en dessous, puis une autre au-dessus.

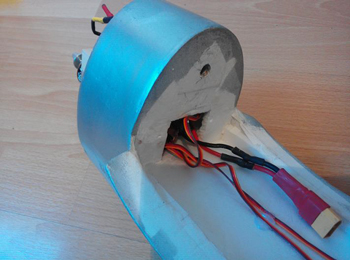

En fonction de la longueur du moteur brushless que vous viendrez installer

sur votre P47, il vous faudra réaliser un support en contre-plaqué

de 3 mm pour les coté et de 5 mm pour la partie qui recevra le

moteur. Remarquez les goussets de renforts du support moteur. La position

exacte de ce support est repérée sur le couple en contre-plaqué

de l’avion et une pièce de bois vissée servira de

guide lors de son collage.

Le moteur que j’ai choisi est donné pour des modèles

P47, F4U ou Spitfire de chez Durafly.

Dimensions : 35x89 mm - Poids 133 g - Kv (rpm/v) : 750.

ESC : 30A - Voltage Max : 16V – Puissance : 30W

J’ai découpé une encoche dans le fuselage pour

permettre le passage de la batterie. Dans cet espace entre le Firewall

et le couple n°2, je loge également l’ESC et le récepteur

en essayant de les écarter le plus possible pour limiter les

interférences, chacun de son coté de la cellule.

Remarquez le trou pour le passage du tourillon de l’aile et le

renfort en contre-plaqué 3 mm encastré dans le Depron.

En plus du collage, j’ai recouvert ce renfort d’un morceau

de papier Kraft.

Le projet P47 restant un bon moment dans un coin, c'est en réparant

un autre capot moteur que je me suis occupé de la réalisation

du sien.

Hélas, parti sur d'autres projets, je n'ai pas effectué

de photos de cette étape que je vais essayer de décrire

au mieux.

Pour les capots moteurs en résine, il est possible d'utiliser

du polyester ou de l'époxy.

Le premier à l'avantage d'être moins cher mais plus lourd

et faisant appel à des diluants et des produits de nettoyage

plus dangereux et nocifs comme l'acétone.

Le second, présente de nombreux avantages comme le gain de poids

ou l'entretien du matériel à l'eau.

A l'application, les 2 résines semblent avoir le même comportement.

Il est recommandé de les utiliser à une température

de 20° à 25°, afin de faciliter le durcissement et le

débullage en évitant une journée pluvieuse pour

profiter d'une hygrométrie satisfaisante.

Pour réaliser le capot moteur du P47, très simple au niveau

de sa forme, j'ai opté pour la technique du moule perdu en réalisant

un "master" taillé dans une plaque d'isolant en mousse

de polyuréthane.

Pensez à prévoir une forme allant en s'évasant

légèrement sur l'extérieur pour faciliter le montage

du capot moteur sur le fuselage et le démoulage. Vouloir se la

jouer ajusté vous fait courir le risque… de tout recommence !

Après un ponçage soigné du bloc de mousse, j'ai

recouvert celui-ci de bandes de ruban adhésif d'emballage (le

gros scotch gris ou marron…) pour faciliter l'extraction du moule

en fin d'opération.

Le maillage de la toile de verre à choisir sera d'autant plus

grand que vous aurez de courbes et d'arrondis à traiter. Un voile

de verre à grosses mailles en 200 g/m² peut très

bien convenir.

Quel que soit le type de résine utilisée, elle est appliquée

au pinceau directement sur la toile de verre, puis posée sur

le moule. Des entailles aux ciseaux pour les parties courbes permettront

d'éviter les plis qui sont plus problématiques à

gérer ensuite que les surépaisseurs.

Essayez autant que possible de ne pas prévoir plus de 2 couches

de toile de verre l'une sur l'autre. Le capot n'a aucun besoin d'être

particulièrement solide, n'ayant aucune contrainte à subir.

La résine une fois sèche, vous allez dégrossir

la forme à l'aide d'un papier à très gros grain,

puis reboucher les trous avec un enduit type Synthomarine. En ponçant

de plus en plus finement jusqu'à arriver au grain 400 à

l'eau, vous allez rapidement obtenir un rendu très acceptable,

quitte à recharger de temps en temps avec le Synthomarine (séchage

en 30 mm).

Après avoir gratté le polyuréthane pour dégager

le moule, une couche d'apprêt en bombe et un ponçage au

grain 600 ou 800 à l'eau va vous permettre de passer à

la peinture de finition.

Pour la verrière, j’ai repris le principe du master en

polyuréthane, de la bouteille d’eau (en 2 l) et du décapeur

thermique.

La verrière n’est pas d’une forme trop complexe,

mais pour le moment je n’ai pas encore réussi à

obtenir le résultat que j’espérais et comme je lorgne

sur celle de mon P47 de chez Jamara en attente du crash définitif

qui me permettra d’aller piquer quelques pièces dessus…

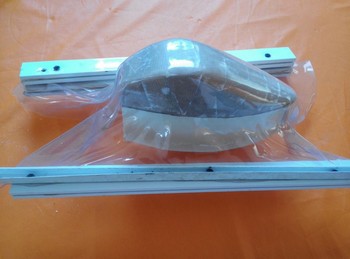

Un second test de fabrication de la verrière à partir

d’une feuille de PVC a donné un résultat un peu

plus satisfaisant :

J’ai repris le principe du master en polyuréthane, mais

que cette fois-ci j’ai recouvert de papier Kraft pour le rendre

plus solide et surtout réutilisable, le matériau étant

très tendre et fragile.

J’ai ensuite posé le master sur un socle pour pouvoir le

recouvrir complétement avec la feuille de PVC de 6/10 que j’ai

taillée largement, grosso modo au format A3, et que j’ai

encadrée par des profilés alu venant la prendre en sandwich.

La feuille est ensuite mise au four, thermostat 250, porte ouverte

pendant un quart d’heure le temps que le PVC se ramollisse bien.

L’étape suivante se fait à 2, chacun tenant une

extrémité des profilés alu (mais du bois fait très

bien l’affaire) en pensant à utiliser de gros gants, cat

c’est chaud… très chaud ! Ensuite, on emboutit

la feuille sur le master en appuyant très très fort.

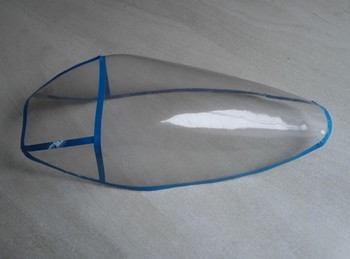

Une fois le plastique refroidit, il n’y a plus qu’à

découper la verrière, la décorer et la coller en

place.

Les liserés en papier vinyle adhésif, outre l’aspect

plus fini que cela donne à la verrière, permettent également

de masquer les traces de colle. Une autre alternative intéressante

est d’utiliser de l’adhésif de couleur très

souple qui permet à la fois de participer à la déco,

mais également de venir coller la verrière sur le fuselage.

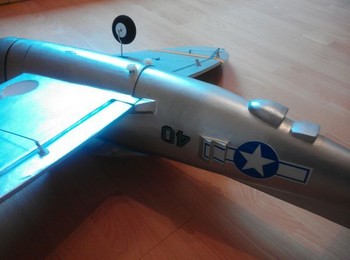

C’est un warbird… Il ne faut pas s’attendre à

pouvoir faire de la voltige de concours mais son comportement est sain,

les trajectoires sont tendues. Le vol lent est peu conseillé

avec une légère tendance au décrochage. Le train

d’atterrissage aurait mérité d’être

plus long pour éviter par moment le contact de l’hélice

avec le sol en vous posant que sur les roues avant.

Au final un joli petit appareil, sympa à piloter…

Contacter l'auteur : chris@jivaro-models.org