|

|

|||||||||||||||||||||||||||||||||||||||||||||||||

| |

|

|

|||

| Présentation : Pascal Delannoy |

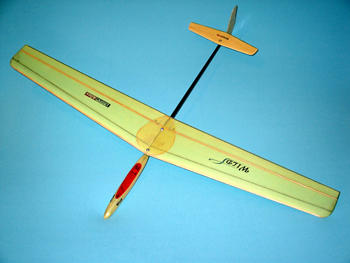

Je vous ai présenté le Wild

; un mini-planeur DLG tout composite, facile à transporter

et à faire voler partout. Bien sûr, cette méthode est applicable à tout autre type de modèle. |

Il ne reste plus qu’à construire le Wild. Une petite visite chez Décathlon et vous voici en possession d’une canne à pêche en carbone roulé pour la pêche au coup de vitesse (modèle Speed 500 référence 3/940.691 de 2,40 m). Son prix ? 9,99 euros ! Avec une canne en trois tronçons, il y a de quoi faire deux autres planeurs de tailles différentes, pourquoi pas 3 Wild à différentes échelles… Si cette référence change, il faut simplement trouver un scion de 480 mm évoluant de 9 à 6 mm environ, solide et léger, toujours dans la gamme “pêche au coup de vitesse” qui est une providence pour nos applications. Pour les fournitures composites, Topmodel, Polyplan, proposent les matériaux employés. Pour la partie RC, AirCraft Wold est compétitif. Enfin Conrad propose à son catalogue les prises tulipe, le fil émaillé d’antenne. Ensuite, c’est plus classique, une planche 80/10 de 70 g environ (pèse-lettre indispensable chez votre revendeur !), une planche de balsa 60/10 de 50 g environ, une planche de balsa 30/10 de 30 g environ, un jonc de carbone 12/10, un autre en 10/10, du tissu Kevlar 61 g/m² ou de verre 50 g/m², Roving 160 g/m², de la résine époxy lente fluide, de la cyano. Voilà pour les fournitures principales de la version simplifiée en balsa. Si le lancé par le saumon ne vous intéresse pas, il suffira de faire une aile en balsa simplement vernie. C’est la solution la plus légère et la plus rapide à construire. Pour la version tout plastique le plan vous renseignera avec précision. Rien de bien compliqué, un peu de styro bleu, du ruban de carbone 125 g/m², etc. La mise sous vide vous effraie ? Il suffit de stratifier à l’air libre et de poncer ensuite la surface après polymérisation. Du classique en somme. Chacun pourra utiliser la méthodologie qui lui convient. La version tout balsa vernie est vivement conseillée pour commencer, ensuite il est toujours possible de faire une aile tout plastique.

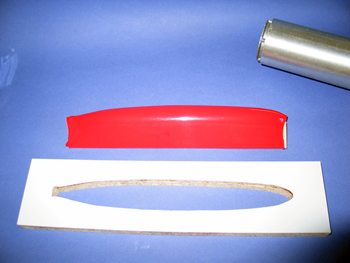

Quelques conseils pour stratifier léger

- Un rouleau métallique relativement lourd permet d’éliminer

le maximum de résine des tissus.

- Un papier essuie-tout appliqué ensuite absorbe encore un peu

de résine.

- Une résine très fluide est vivement conseillée,

elle imprègne bien mieux les tissus. Une fluidité proche

de l’eau doit être recherchée.

Idéalement, une aile tout plastique de F3K de compétition

pèse 5,5 g/dm². Il est donc possible de sortir celle du

Wild à environ 70 g, avec un peu de soin. La version tout

plastique se rapprochera alors du poids idéal de 120 g.

Des gabarits en carton sont utilisés pour découper les empennages. Balsa ou Dépron, à vous de choisir. |

La dérive

Découper du Dépron® ou balsa 30/10, ponçage

au profil, convexe côté gauche pour les droitiers et inversement

pour les gauchers.

Stratification sous vide ou à l’air libre avec du tissu

de verre 50 g/m² ou Kevlar 36 à 61 g/m², fibres à

45°. Ou simple couche de vernis pour la version simplifiée.

Dans ce dernier cas, un peu de fil de lin collé à la cyano

autour du saumon et de la base de la dérive évite que

le balsa ne se fende au contact du sol.

Finition des bords de la version stratifiée et réalisation

de l’articulation de la dérive : Souplesse du Kevlar pour

ce type d’entoilage ou Blenderm avec le tissu de verre 50 g/m².

Si on réalise une version 2 axes ailerons/profondeur, ce travail

est évité. Voilà c’est terminé. Pose

du guignol en jonc de carbone pour la version 3 axes et chape en gaine

thermorétractable ou gaine plastique souple.

Sur la balance, la dérive pèse 3,8 g.

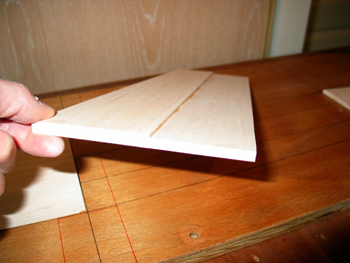

Mise en forme du stab découpé dans du balsa. Pour commencer, on approche le profil au rabot à lame de rasoir. |

Le stabilisateur

Découpe comme la dérive dans du Dépron® ou

balsa 30/10, ponçage au profil qui est plat à l’intrados

et convexe à l’extrados, donc porteur.

On insère un petit tube aluminium de 2x3x3 mm au niveau de la

fixation pour passer la quick link. Cela évite l’écrasement

au serrage.

Stratification comme pour la dérive avec les mêmes tissus

au choix, fibres à 45°, ou simple couche de verni (pour le

balsa, le Dépron® lui doit être stratifié).

Finition des bords. On fraise ensuite le logement du support de l’incidence

intégrale.

Sur la balance, un stabilisateur stratifié pèse 5 g. Moins

de 2 g pour la version vernie.

L’aile

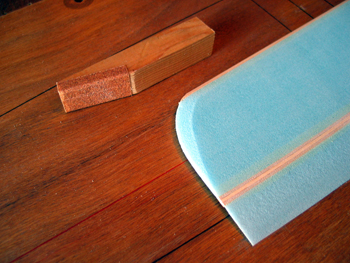

Commencer par découper les panneaux au format de l’aile,

en styro bleu (Roofmat) ou balsa au choix. Découpe du profil

sur machine automatique avec poulies et poids ou CNC pour les mieux

outillés ou chez un revendeur équipé d’une

machine de ce type comme PG

Modélisme. Pour la version en balsa, simple ponçage avec

un tube alu de 20 mm sur lequel on colle au double face moquette du

papier de verre grain 80. Des gabarits en aluminium sont employés

pour les perfectionnistes…

Version mousse : collage du bord d’attaque, des longerons, du

contre-plaqué balsa 3 plis 20/10 au niveau des ailerons pour

éviter l’arrachement de la mousse sous effort. Pose de

petits tronçons de tube carbone diamètre 4 mm au niveau

des guignols et du jonc de lancement SAL.

Découpe du saumon en arrondis, pose de la nervure d’emplanture

en carbone pour la version mousse.

Stratification pour la version mousse ou balsa avec du tissu de verre

50 g/m² ou Kevlar 36 g/m², fibres à 45°. J’ai

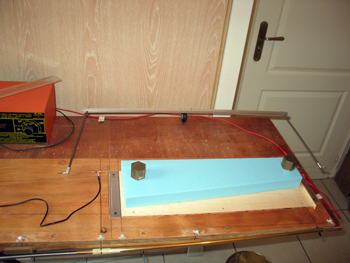

fait un bâti incluant le dièdre. Ainsi l’aile est

faite en une fois, intrados, extrados et renfort central. Plus simplement,

il est possible de stratifier séparément chaque demi-aile

pour les assembler au dièdre prévu ensuite.

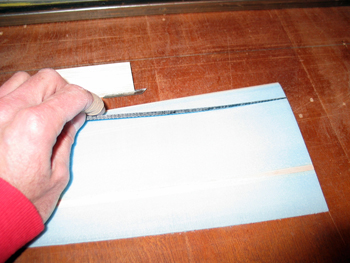

Découpe de l’aileron, articulation avec le tissu Kevlar

(donc découpe de l’intrados uniquement et ponçage

avec prudence jusqu’à atteindre l’extrados sans mordre

dans le tissu) ou découpe complète et pose de Blenderm

avec du tissu de verre ou pour la version vernie. A ce niveau, pour

la version vernie, je vous conseille vivement de coller un tube aluminium

de diamètre 3 mm proche du bord d’attaque de l’aileron.

En effet, sans tissu de verre ou Kevlar, la résistance en torsion

du balsa est insuffisante et le flutter sera immédiat sur un

lancé SAL moyen. Deux tubes carbone de 6 mm sont collés

bien verticalement avec le fuselage terminé comme guide. Ils

assurent le maintien de l’aile. Le collage se fait à l’époxy

lente genre Araldite.

Pose des servos d’ailerons et des guignols. Les commandes sont

réalisées en Inox 8/10 de pêche plié en “Z”

côté servo. La chape est en gaine thermo ou gaine souple

plastique. La prise centrale tulipe ou équivalent sera collée

par la suite, lorsque le fuselage sera terminé. C’est important

pour obtenir un montage parfait des prises entre elles et donc un contact

fiable.

Sur la balance, une aile Kevlar 61 g/m² pèse 84 g, une aile

balsa stratifiée tissu de verre 50 g/m² poncée sans

mise sous vide 83 g, une aile en balsa vernie 55 g.

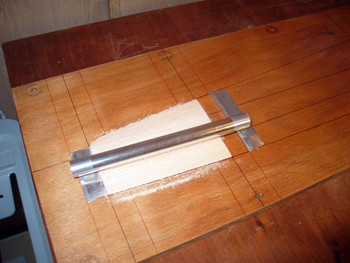

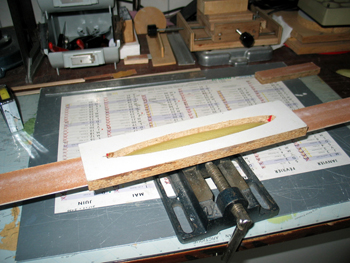

Des gabarits ont été taillés dans de la cornière en en AU4G pour poncer l'aile de la version bois en balsa plein. |

Même procédé pour rattaper les éventuels défauts de surface sur un noyau en polystyrène découpé au fil chaud. |

Plus classiques : les noyaux en extrudés découpés au fil chaud sur une machine semi-automatique. |

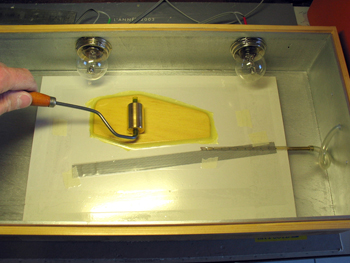

Application du Venylia au rouleau ébulleur. |

Collage du bord d'attaque et du contre-plaqué de balsa au niveau de l'aileron. |

Ponçage du saumon avec une cale à 15°. |

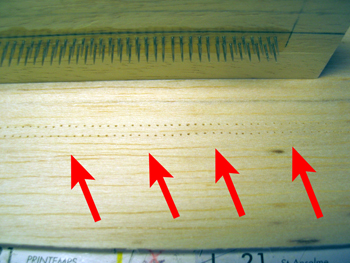

Pose des longerons dans un trait de scie. |

Collage des demi-ailes, notez la nervure en carbone. Les longerons doivent tomber en face. |

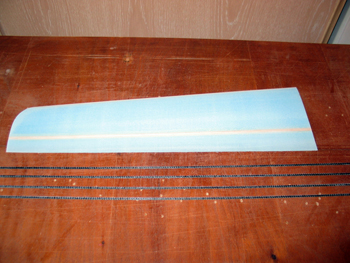

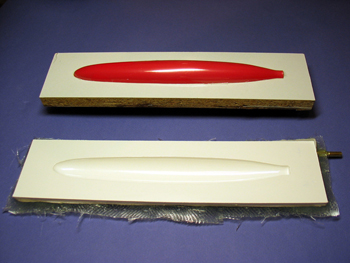

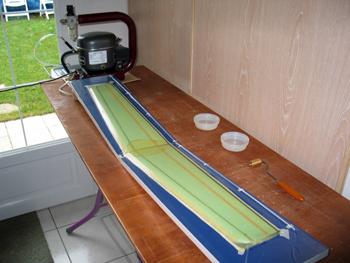

Stratification en deux étapes : on commence par l'intrados. |

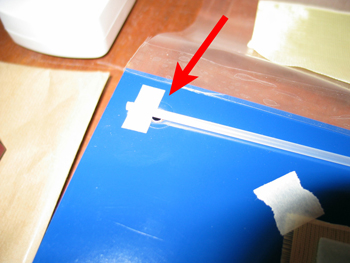

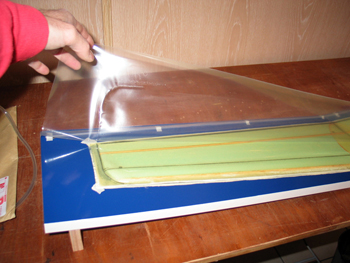

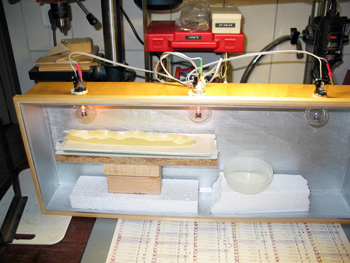

Le vide est obtenu avec un compresseur d'aérographe branché en aspiration. |

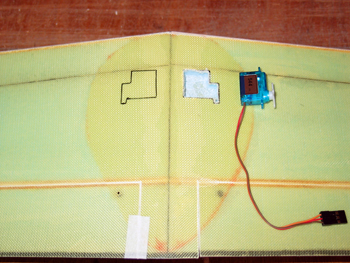

Découpe du logement des servos à l'intrados. |

Le fuselage

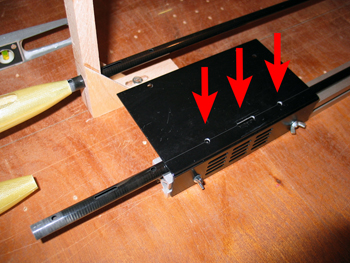

Pour terminer l’aile, il faut disposer du fuselage ou tout au

moins de la poutre arrière en carbone avec les deux tubes carbone

de 4 mm servant à la fixation très rigide de l’aile.

Tronçonner le scion intermédiaire de la canne à

pêche à 580 mm de long (on le coupe du côté

du plus petit diamètre). Monter une fraise diamantée sur

une mini perceuse genre Dremel tournant au moins à 15 000 rpm.

Fraiser le passage de la prise tulipe ou autre prise équivalente

avec au minimum 4 contacts. Fraiser à 4 mm les emplacements des

tubes carbone de fixation d’aile et terminer par le passage de

la quick link du stabilisateur. Tout ce travail est fait avec une perceuse

à colonne miniature pour rester bien vertical et centré.

Collez à l’époxy lente genre Araldite mélangée

à de la fibre broyée les tubes carbone bien droits et

parallèles. Présenter alors l’aile pour coller la

prise servos et les tubes carbone diamètre 6 mm extérieur

permettant l’assise de l’aile.

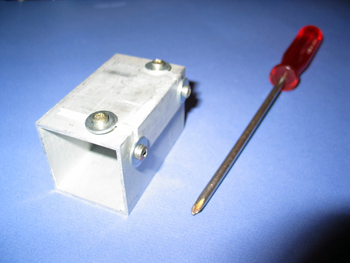

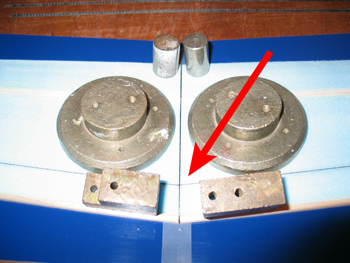

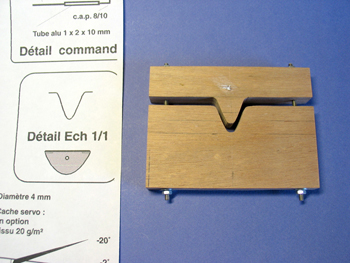

Le “V” du stabilisateur est moulé en carbone dans

une forme en contre-plaqué de 150 mm et serré pendant

la polymérisation de la résine. Du scotch d’emballage

sert de démoulant.

La platine supportant le stabilisateur est moulée sur une cornière

aluminium. Toujours avec du scotch d’emballage comme démoulant.

Le “V” est collé avec l’aile montée

comme référence, bien parallèle et perpendiculaire

au fuselage.

On colle la dérive avec un renfort en tissu 80 g/m². On

présente le stabilisateur et sa platine avec des languettes de

tissu Kevlar servant d’articulation. Une fois que tout est bien

parallèle, on colle à la cyano le Kevlar sur le “V”.

On dépose ensuite l’aile.

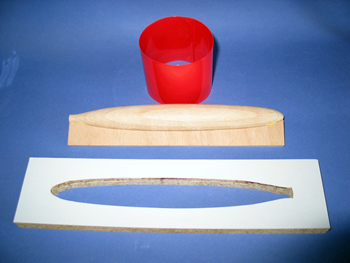

Il faut maintenant tourner un rond en hêtre de 30 mm à

la forme de l’ogive. Un pied de mobilier tout fait, proche de

la forme idéale, pourra sûrement se trouver dans les GMS

de bricolage. Une planche de 19 mm en mélaminé blanc est

découpée à la forme extérieure de l’ogive.

Une gaine thermo est appliquée sur l’ogive pour servir

de surface lisse et la protéger en même temps. On colle

l’ogive bien au centre sur le mélaminé. Du Sintofer

est appliqué au plan de joint. Deux couches de démoulant

à base d’alcool polyvinylique sont appliquées à

l’aérographe. Ensuite, c’est classique, gel coat,

tissu de verre fin puis couches de Roving 160 puis 400 g/m² pour

constituer un moule faisant environ 5 mm d’épaisseur. Ebarbage

et démoulage, cela brille !

Stratification de l’ogive, tissu de verre à 45° Roving

160 g/m² et en surface (première couche dans le moule) Kevlar

61 g/m² toujours à 45°. Etuvage à 45°C. Démoulage

ébarbage. On recommence pour faire la deuxième coquille.

Celle-ci est ouverte à la forme de la verrière avec une

fraise diamantée. Ponçage fin des bords 400, 600 puis

1200 pour venir à bout des fibres de Kevlar. Les deux coquilles

sont rassemblées par une bande de tissu Kevlar 61 g/m².

Un ruban de Blenderm entoure la jointure pour éviter que la résine

coule sur la surface extérieure et maintient l’ensemble

pendant la polymérisation si possible en étuve à

35 ou 40° C. C’est terminé ! Une version simplifiée

pourra se contenter d’une simple platine en contre-plaqué

balsa + fibre comme sur un avion RC avec les servos, le récepteur

ensuite protégés par une gaine thermo moulée sur

une forme. C’est plus rapide mais moins esthétique ! Poids

de l’ogive terminée 10 g. Résistance à toute

épreuve…

On colle l’ogive bien dans l’axe du tube carbone, éventuellement

sur un bâti. Résine époxy lente et fibre broyée

sont indispensables pour ce point névralgique. Cette ogive pourra

avantageusement servir sur un planeur de 1,50 m ou plus. C’est

un peu un investissement à long terme en quelque sorte, d’où

l’intérêt de soigner le moule !

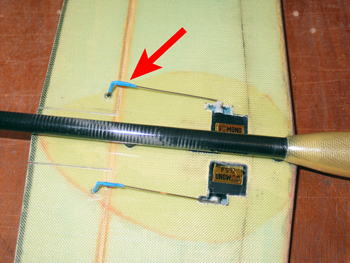

On monte les servos sur des joncs carbone 15/10. Les vis des servos

de 4 ou 5 g Cortex, Dymond, HES Electronics, Jamara (même produit

mais plusieurs distributeurs !) viennent se prendre dans le jonc, le

montage est sans jeu et sans trous à percer ! On passe les commandes,

on règle les neutres et débattements suivant le plan.

L’accu est un Li-Po 145 mA Kokam de 3,7 volts, autonomie 1 h 30

en version 2 axes et 1 heure en version 3 axes avec 4 servos. Les servos

et les récepteurs pour park flyer fonctionnent bien jusqu’à

3 volts. Choisir un récepteur 6 voies dotée d’une

portée au sol de 300 m minimum (Schulze Alpha 840, GWS 6 voies,

etc.). Le fil d’antenne est remplacé par 2 fils émaillés

torsadés ensemble, la longueur totale restant identique. 1,5

g de gagnés sur ce poste ! Laisser pendre dans le vent au moins

30 cm de fil pour éviter les pertes de portée, le tube

carbone est perturbateur pour nos ondes radio. Le fil est scotché

à l’extérieur du tube.

On termine en montant le stabilisateur et l’aile. Il faut maintenant

vérifier le centrage. Si on a bien travaillé, 5 g maximum

de lest sont nécessaires avec un récepteur de 10 g.

La verrière en gaine thermorétractable transparente est

rétractée sur l’ogive en hêtre qui nous sert

à nouveau, poids 0,5 g. Elle est maintenue avec du Blenderm.

Le Wild sur la balance pèse un peu plus de 150 g pour la version

tout plastique et s’approche des 120 g pour la version avec aile

en balsa verni non destinée au lancement SAL.

Pour les perfectionnistes, une housse avec 3 compartiments, un pour

l’aile, un autre pour le fuselage et un dernier pour le stabilisateur

et les accus, de 20x105 cm sera bienvenue pour le transport. Une sangle

est cousue pour un maintien parfait sur un deux roues ou en randonnée.

La forme immobilisée sur son support, la gaine et le plan de joint en mélaminé. |

L'ogive en place dans le mélaminé. La gaine est lustrée, la surface est parfaite. |

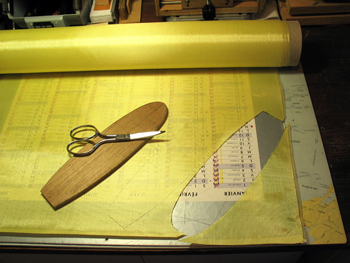

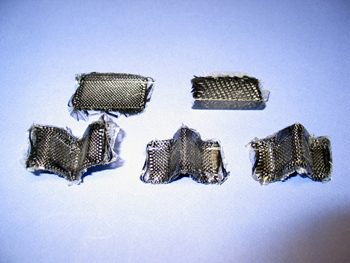

Le tissu de Kevlar est coupé à 45° pour épouser les formes, en s'aidant d'un gabarit. |

Le tissu est passé au rouleau métallique pour chasser les bulles et le surplus de résine. |

Etuvage avec des ampoules auto 12 V pour favoriser la polymérisation. |

Ponçage plan des demi-ogives en s'aidant du chantier pour les maintenir.. |

Etuvage de deux ogives fermées dans une yaourtière. |

|

Collage axé de l'ogive sur un bâti vissé. |

Forme en contre-plaqué 15 mm du support de platine. |

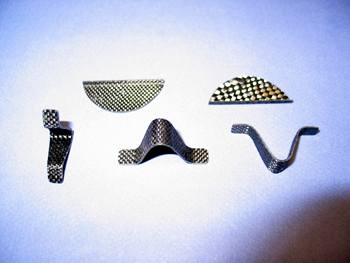

Les pièces du stab au démoulage. |

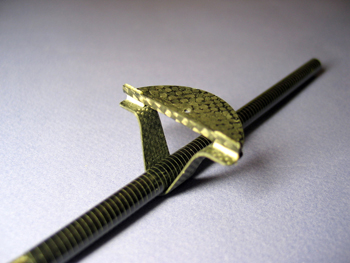

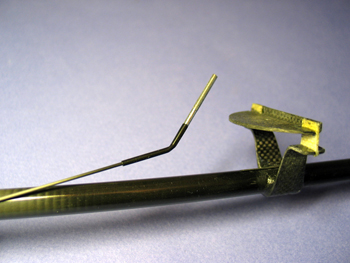

La platine et son support terminés. |

Du tissu de Kevlar 200 g/m2 est collé pour l'articulation de la platine. |

Pointage à la cyano du support sur les bandes de Kevlar. |

La commande de profondeur terminée. |

Les réglages

Voici un chapitre à ne pas négliger, aucun jeu, pas de

vrillage nuisible au vol et une optimisation du centrage sont à

respecter impérativement. Le plan vous donne toutes les valeurs.

Les respecter pour les premiers vols. Le centrage sera à affiner

avec le stabilisateur bien horizontal par rapport à la ligne

de vol et non par rapport au dessus du tube carbone qui est conique

donc en pente ! Ensuite centrer le Wild pour obtenir le plané

le plus long possible sur un lancé main classique, le stabilisateur

restant sur ce réglage de base. La valeur du plan en est proche.

Contrôler la portée radio antenne sortie, si c’est

une antenne courte que vous utilisez à l’émetteur,

vous perdez 30% environ. Avec un récepteur Schulze c’est

sans problème, avec les autres soyez prudents… Eloignez

le fil d’antenne un peu plus ou tendez-le avec le sommet de la

dérive en cas de difficultés à obtenir une portée

correcte.

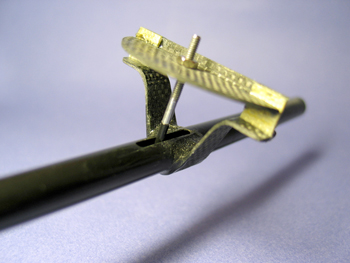

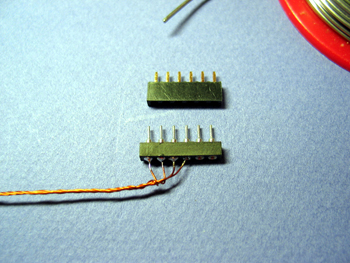

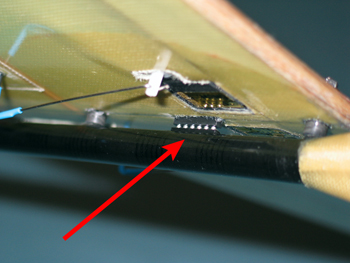

Câblage de la prise tulipe, + et - réunis, signal voie 1, signal voie 2, en fil émaillé. |

Gros plan sur la prise tulipe qui se branche quand l'aile est mise ne place. |

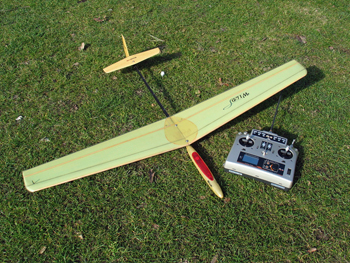

Sauvage…

Le Wild permet le vol sauvage, avec un véritable contact avec

la nature, son transport est presque insensible dans une housse. Si

vous vous déplacez en deux roues le Wild vous suivra partout.

Voler loin des agglomérations ou au contraire dans un parc de

loisirs, faire de la randonnée pédestre en montagne ou

dans une campagne généreusement vallonnée vous

fera découvrir de nouvelles sensations. Prenez avec vous 3 accus

Li-Po de 145 mA et vous vous amuserez pendant 3 heures… En bord

de mer, sur les dunes, sa finition plastique le rend insensible à

l’humidité. Une prise de contact un peu rude avec la planète

sera généralement indolore, la structure et le faible

poids limitent les dégâts. En montagne, avec un air moins

dense, là c’est un must, les prises de badin joufflues,

sans bruit ou presque tant la cellule traîne peu avec une voltige

incisive sont jouissives. En faisant varier la courbure, le vol évoluera

à volonté suivant votre humeur ou l’aérologie

locale. Pour finir, le plaisir de faire voler un planeur tout plastique

que l’on aura fabriqué soi-même est une autre source

de satisfaction.

Bons vols à toutes et à tous !

La verrière en gaine thermo et un accu Li-Po de 145 mA 3,7 V qui permet de voler pendant 1 heure. |

Centrage précis à 60 mm pour le premier vol. |

Juste avant le lâché à 60 ou 70° de pente. |

Pour revenir

à la page de présentation du Wild, cliquer sur l'image

: |

|

Contacter l'auteur :

pascal-delannoy@jivaro-models.org |

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||