|

|

||||||||||||||||||||||||||||||||||||||||||||||||||

|

Imprimez une verrière !

On vous l'explique... en toute transparence !

Texte et photos : Laurent Schmitz

Une verrière, ou des feux de position, des hublots, les cadrans de cockpit,… Bref, toute surface de nos modèles qui doit être transparente. C’était déjà faisable à l’aide d’une imprimante 3D à résine mais aujourd’hui on peut obtenir de bons résultats avec une imprimante 3D à filament.

L’impression en résine n’est pas vraiment une bonne

option pour les modèles RC : trop petit, trop coûteux,

trop compliqué... En impression "FDM" (avec du filament)

on peut opter pour du simple PLA transparent. La pièce est alors

facile à imprimer, bon marché et relativement solide.

Mais le matériau est plus translucide que transparent. En plus,

les fines lignes des couches successives dévient la lumière

et empêchent de voir à travers. Ce problème peut

en partie être résolu en couvrant la surface (intérieur

et extérieur) avec de l’époxy fluide, mais la manip

est loin d’être évidente.

Le PETG transparent donne un meilleur résultat que le PLA mais

il est un peu plus cher et surtout bien plus difficile à imprimer,

avec des soucis d’adhérence et un risque de déformation

des pièces. En vol l’aspect est acceptable mais au sol,

on devine à peine ce qui se trouve derrière le vitrage.

|

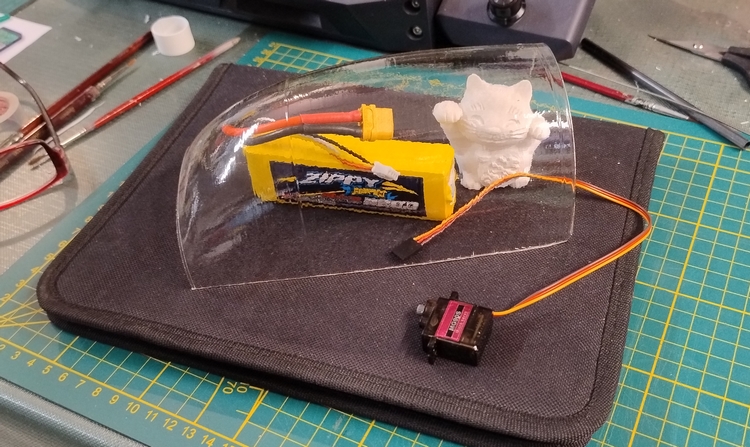

Canopy en PETG ou PLA transparent.

On devine le pilote à travers, c’est suffisant en

vol mais pas convainquant de plus près. |

PVB Transparent |

Le PVB transparent change réellement la donne, avec la possibilité d’imprimer de grandes verrières presque aussi belles qu’une pièce d’origine thermoformée. J’utilise désormais le "Polysmooth" de la marque Polymaker.

|

Verrière en PETG à

gauche, en PVB double paroi au centre et la même sur l’avion

à droite. |

L’impression de ce filament est aisée, à 190° pour la buse et 60° pour le plateau, avec une bonne adhésion et aucune déformation. Après avoir retiré la pièce il faut être prudent car elle est fragile, elle risque de se délaminer et de casser. Tout cela change après avoir enduit la verrière d’alcool isopropylique (IPA). Celui-ci dissout le PVB, en commençant par les petits reliefs, comme les arêtes des lignes d’impression. Le "jus" sèche entre les lignes et comble ainsi les interstices. Il faut vraiment bien tremper la surface, intérieur et extérieur. Tant que le matériau est mouillé, on peut le lisser du doigt. Un pulvérisateur à plantes permet d’accéder facilement même dans les coins. On suspend ensuite la pièce pour que l’excédent en coule et on laisse sécher un quart d’heure avant de recommencer. Quatre ou cinq traitements donnent la meilleure finition. À ce stade, la verrière est franchement souple et souvent laiteuse. Il faut la laisser sécher totalement. Elle peut être manipulée après quelques heures mais il faut une semaine au sec pour qu’elle soit à nouveau dure (ce qui permet de rectifier les petits défauts de forme en la montant sur le modèle). Notez que le PVB se soude facilement sur lui-même en enduisant les parties en contact d’IPA. Ça marche exactement comme pour les maquettes plastique.

|

Simple paroi de PVB, imprimée

avec une buse de 0,8 mm puis lissée à l’alcool

: presque aussi bien qu’une verrière thermoformée

classique. |

Une seule paroi épaisse |

Le traitement à l’IPA lisse la pièce mais la rend aussi un peu plus fine. Avec une imprimante standard et une buse de 0,4 mm on peut fabriquer de petites pièces, jusqu’à ±4 centimètres avec une seule paroi (ou "périmètre"). Plus grand que ça et la pièce s’avère trop fine et trop souple. On peut augmenter le nombre de parois mais la transparence est moins bonne car de minuscules bulles d’air restent emprisonnées entre les deux couches. La solution est d’utiliser une buse plus grande. 0,8 mm convient bien pour une verrière jusqu’à une vingtaine de centimètres et avec une buse de 1 mm la paroi est assez épaisse pour toutes les formes imprimables sur un plateau standard de 22x22 cm. Pour maximiser l’épaisseur on peut pousser le paramètre "flow " jusqu’à 120% si nécessaire. Quant à la vitesse, 50 mm/sec est un bon compromis. La masse de la verrière terminée est comparable à celle d’une pièce thermoformée.

|

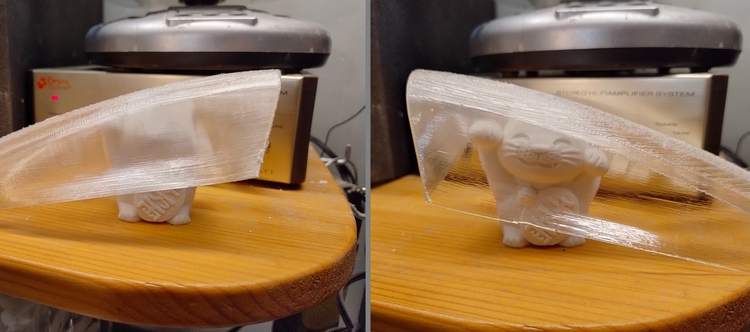

PVB avant et après lissage

à l’alcool isopropylique sur cette pièce ratée

(imprimée par erreur à l’horizontale). |

Astuces |

Le PVB Polysmooth de Polymaker existe également dans une vingtaine

de couleurs opaques. Après traitement à l’IPA il

permet d’obtenir des pièces non transparentes mais lisses

et brillantes. D’autres marques produisent du PVB transparent

teinté, par exemple pour de belles verrières de planeur

bleues, délicieusement rétro. Prusa fait même du

"fumé", pour les verrières de Jets. Je n’ai

pas encore essayé ces marques mais le principe reste le même.

Pour changer de buse, c’est très simple : montez la tête

d’impression à une quinzaine de centimètres en "Z",

retirez la coque en silicone qui couvre le bloc de chauffe puis activez

le préchauffage. Quand la température approche 200°,

retirez le filament, utilisez une pince à longs becs pour tenir

le bloc de chauffe et dévissez la buse à l’aide

d’une clé à douille de 6 mm (pour une buse MK8 standard).

Attention de ne pas vous brûler ! Inutile de forcer, la buse se

dévisse facilement. Vissez la nouvelle buse, remettez la coque

molle et coupez le préchauffage. N’oubliez pas de refaire

la procédure de mise à niveau et surtout de régler

la distance "Offset" : une feuille de papier doit tout juste

pouvoir bouger entre la buse et le plateau. Dans le programme de découpage

(Slicer), sélectionnez la nouvelle taille de buse avant de traiter

les objets. La hauteur de ligne minimale est proportionnelle au diamètre

du trou. Par exemple, si vous pouviez imprimer des lignes de 0,12 mm

avec la buse d’origine (de 0,4 mm), vous ne pourrez pas descendre

sous 0,24 mm avec une buse de 0,8 mm.

Désavantages |

Le PVB est un des matériaux les plus hygroscopiques, il absorbe énormément d’eau de l’air ambiant. Il est impératif de bien le sécher avant l’emploi. Ma bobine restée quelques jours dans mon atelier formait encore des bulles à l’impression après 6 h de séchage à 55° dans un boîtier spécial. Lors des premières minutes de séchage, le capot du séchoir était couvert de gouttes d’eau ! Il a fallu six heures de séchage supplémentaires pour imprimer correctement. Si le filament contient de l’eau, on entend le bruit des microbulles qui éclatent et la pièce sort translucide.

|

La verrière du bas a été

imprimée avec du filament PVB ayant absorbé l’humidité

ambiante. Elle est bonne pour la poubelle… |

Le PVB présente d’autres désavantages. Tout d’abord,

il est relativement cher. Comptez 45 € pour une bobine de 750 g,

plus 15 € pour deux litres d’alcool isopropylique. Mais pour

60 € on imprime facilement une douzaine de verrières, qui

reviennent donc à 5 € chacune. Les manipulations ne sont

pas compliquées mais durent longtemps et peuvent rebuter certains.

Le matériau présente une légère teinte fumée,

il n’est pas 100% clair. Enfin, avec une température de

transition de 60°, il craint le soleil et la chaleur. Si vous laissez

votre avion dans la voiture au soleil en été, la verrière

se déformera.

Malgré ces désavantages, le PVB offre aux aéromodélistes

la possibilité de remplacer une verrière cassée

ou perdue, introuvable dans le commerce. Et bien sûr on peut facilement

créer n’importe quel accessoire transparent. L’impression

3D s’impose donc de plus en plus comme une alternative aux techniques

traditionnelles, comme le thermoformage de verrières. Ce qui

pose un nouveau problème, car maintenant que les verrières

imprimées en 3D sont réellement transparentes, on ne peut

plus bâcler l’aménagement du cockpit.

Contact : laurent.schmitz@jivaro-models.org

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||