|

|

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Une "Volupture" de Gérard Jumelin

Une aile pure, sans dérive comme celle des frères Horten.

Sans doute les Brüder aimaient-ils un peu trop cette pureté qui finit par épuration…

Pour les Variantes des années 2000, j’ai eu recours à

la version démo d’un programme Laschka pour calculer le

vrillage.

Cela a suffi à mon bonheur. Calcul à la louche, exécution

soignée, essai d’envol : une démarche qui a fait

ses preuves.

Je ne voulais pas une forme trapèze basique trop rectiligne.

Un déviant - je suis.

Mon premier brouillon, les « Oreilles Rouges », a des élevons

débordants. Juste une fantaisie rétroplate pour ne pas

m’en tenir au trapèze.

Cette aile planche en polystyrène extrudé vrillée

vola à la rencontre à la pente lors de la Journée

des Oiseaux dans le Vexin.

La Variante n’est pas un design acrobatique.

Compacte, la Variante

est facile à transporter. Ici, elle voyage accrochée

à un sac à dos lors d'une sortie en VTT. |

|

|

|

|

|

|

|

|

|

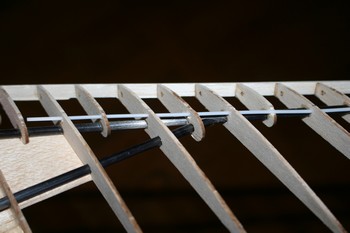

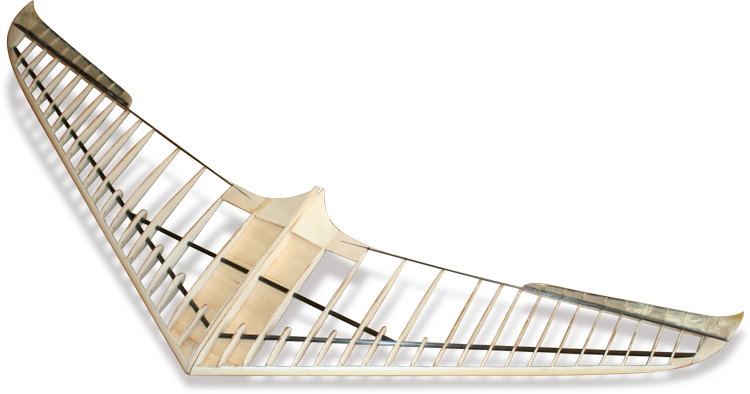

| Ce n'est pas un, mais deux protos qui ont été construits pour valider les découpes de cette version structure. | ||

Vidéo d'une

séance de vol de la Variante, avec poursuite par un quadricoptère. |

Caractéristiques

techniques |

|

Variante

(s) |

Une allure modernisée avec le saumon inspiré de l’extrémité

des pales d’hélice Graupner.

La fine équipe JMP (Jumelin-Martin-Piednoir) a pleinement démontré

que ce design ne manquait pas de qualités de vol.

|

L'équipe JMP avec les versions

Depron poncé, de 27 g chacune. |

Simplement taillées, poncées dans une simple feuille de Depron de 6 mm «Mail Art-Air Mail », nos trois ailes de 50 cm, 27 g chacune calligraphiée avec adresse dûment timbrée et compostée - cachet de la Poste faisant foi - raflèrent le Trophée de Penseurs de Travers à le rencontre d’Inter-Ex 2003.

|

|

|

Variante et dérivées |

Horten et Variante à Inter-Ex

2003 |

|

Sans doute l’acmé de mon parcours de modéliste.

On trouvera sur cette autre page l’article de

la revue… qui présentait la petite famille des Variantes

(mise en page à venir bientôt...).

La plupart des miennes sont toujours vaillantes.

La plus grande = 1 m. Pour être digne d’un Jivaro, j’ai

aussi poncé la micro : 40 cm, 18 g, moteur brushless ø

10 mm.

Mais pour être vraiment admis au club, il faut céder aux

assauts répétés du grand chef, se remettre à

l’ouvrage et travailler à la version bois.

|

|

|

|

Le Martinet, la Luna

sont issus de cette Variante ajustable. Le Martinet et son plan téléchargeable sont présentés sur cette page. Le plan de la Variante 75 en Depron est téléchargeable ici. Et là, c'est l'article qui détaille sa construction (en anglais). |

||

Variante 75 version Depron, en

vol au-dessus des dunes. |

Construction

bois |

Ah ! Noblesse du matériau qui dure en bois mou. L’heure

est au laser, précision garantie, agrément de la construction…

Produisons un kit bois /carbone facile à assembler, pérenne

(comprenez : réparable).

Beaucoup de quelques heures devant l’écran, nos yeux à

la coque tard dans la nuit et voilà le travail.

|

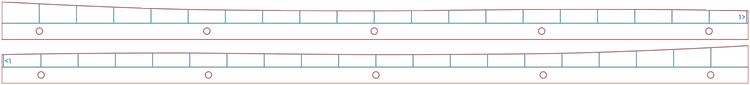

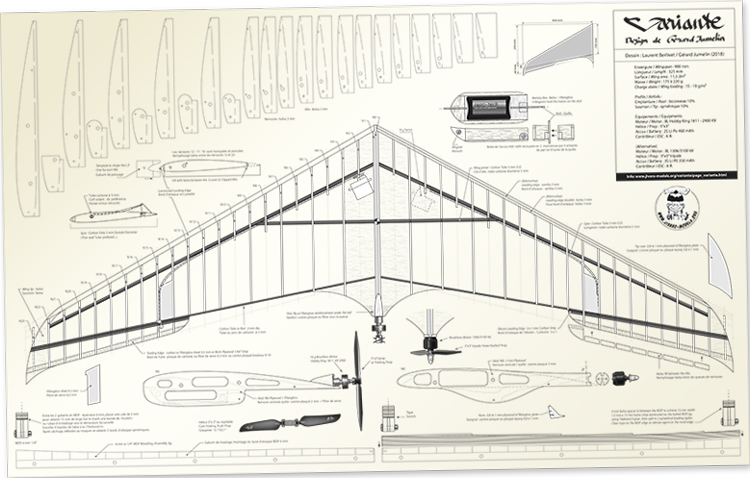

Le plan de la Variante

est téléchargeable au format PDF (1,3 Mo). Pour l'imprimer sur feuilles A4, voir la méthode sur cette page. Pour ceux qui n'ont pas de tireur de plans à priximité, je peux fournir le plan imprimé échelle 1 sur une grande feuille contre 10 € port compris (pour un envoi en France). Contact : laurent |

|

||

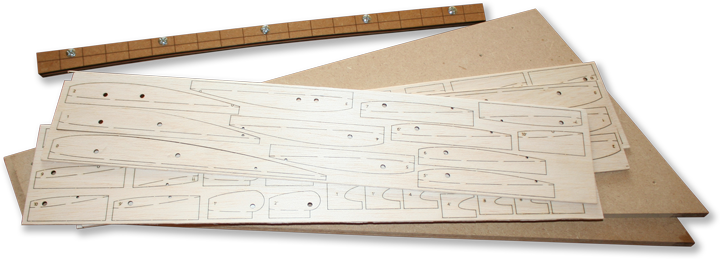

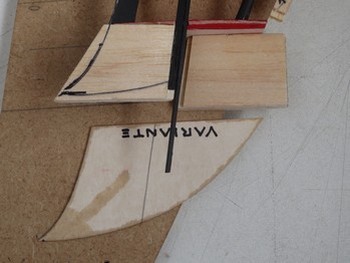

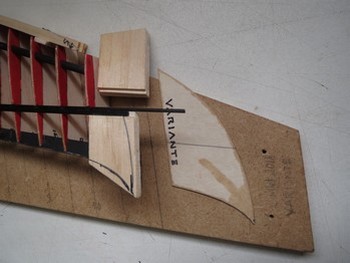

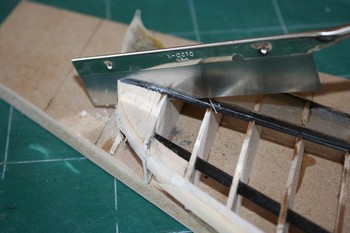

| Le short-kit découpé parfaitement par Damengo : 2 planches de balsa 2 mm pour les nervures et un gabarit de moulage/montage en 2 morceaux de MDF (Medium) de 6 mm pour assembler le lamellé-collé du bord d'attaque. L'ensemble est vendu 35 € (hors frais de port). | ||

| Visible en-dessous : du MDF de 10 mm acheté en grande surface de bricolage est découpé en trapèze comme chantier. DIY ! | ||

Les protos ont été découpés par un artisan

: Damengo qui travaille bien, nous lui faisons confiance pour vous fournir

un "short-kit".

Tous les fichiers et le plan sont offerts gratuitement, pour vous encourager

à construire. Votre club, ou un ami modéliste, est peut-être

équipé CNC ? A vous de jouer. (Mais pas d'utilisation

commerciale.)

Seulement deux planches de balsa de 2 mm d’épaisseur et 2 m de tube de carbone ø 5 mm. Choisissez de construire léger. Vous trouverez chez les professionnels du cerf-volant du tube à paroi mince donc « light », de la marque « Structil », acheté sur le littoral vendéen 5 € le m. Vous vous ruinerez en Oracover ou similaire.

«

It is not rocket science » |

Alfons Gabsch, grand constructeur d’ailes Horten, un habitué de la rencontre Inter-Ex, m’a expliqué que le profil à l’emplanture ne devait pas être calé à 0° mais positif (+1,5°).

|

|

|

Le site indispensable pour tous les amoureux des

ailes volantes pures : das-nurfluegelteam.de. |

||

Un profil autostable au centre n’est plus considéré

comme indispensable. Entre -8° et -10° de vrillage en bout d’aile,

voilà des valeurs habituellement constatées.

J’ai gardé une évolution de profils qui a fait ses

preuves : un symétrique 10%, vrillage négatif -7,5°.

Le choix d'une charnière et d'un bord de fuite droit impose un

bord d'attaque ondulant.

On vrillera moins un modèle rapide qu’un motoplaneur.

Voir les liens et modèles qui devraient vous éclairer.

Et l’ami Alfons de constater que l’empirisme a largement

suffit pour ces Variante(s).

On n'est pas à l’abri d’un succès, il suffisait

d’essayer…

Rien de nouveau sous le soleil, tout le monde peut construire et faire

voler une Horten pourvu qu’Aile soit légère.

Le spécialiste aérodynamicien de soufflerie virtuelle

ne manquera pas de pointer les approximations de ce design, la portance

qui cloche, profil et pertes : son tracas.

On pourra aussi chipoter sur les queues de nervures tronquées.

Libre à chacun de proposer des améliorations et faire

des plans sur le commerce.

Ne pas croire que tout était prévu d’avance - Une

réalisation « on the fly », c’est une bonne

dose d’improvisation et pas mal de tergiversations…

Chantier |

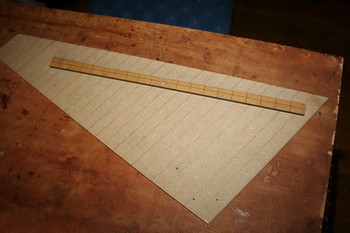

Il faudra vous procurer du MDF : médium de 10 mm - chez « Casto/Merlin » ou ailleurs. Pour ne pas tomber dans le panneau de la découpe, je choisis moi-même dans le stock de planches prédécoupées car on peut vérifier qu’elles sont plates ou presque…

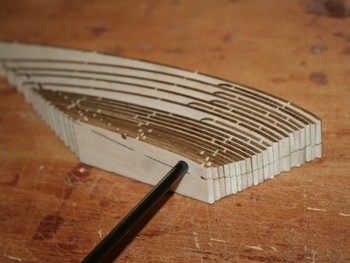

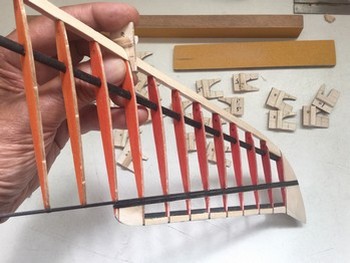

Le vrillage, les contre-nervures s’en chargent et gabarit de

bord d’attaque découpé au laser en est garant.

Ce gabarit sert à réaliser le lamellé-collé.

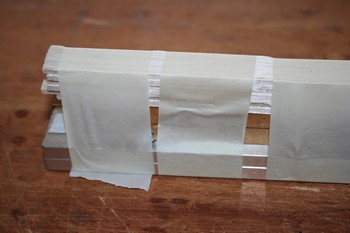

Contre-coller des bandes de balsa 1,5 mm sur les 2 gabarits réunis

par quelques boulons et après séchage, refendre la bande

pour obtenir 2 bords d’attaque symétriques. Du Scotch recouvre

le chant du moule. Les bandes de balsa sont pressées par des

morceaux de ruban adhésif de masquage. Voir aussi le trusquin

à l’ouvrage.

Découper une fausse équerre en carton : un triangle rectangle,

rapport 5/9 ou 250 /450. La flèche au bord d’attaque est

de 29,05° (il n’est pas inutile d’imbiber le contour

avec de la colle cyano très fluide pour verser une larme et surtout

renforcer l’outil). Lisser au papier de verre 400 et c’est

prêt pour tracer.

Ainsi en vous alignant sur les traits verticaux gravés sur le

gabarit de bords d’attaque, vous tracerez les axes des nervures.

La nervure d’emplanture est alignée sur le bord du chantier.

En fin de la construction, on peut réunir les 2 demi-ailes en

laissant l’aile sur les contre-nervures. Variante vrillée

mais pas tordue.

Veiller à l’aplomb de la nervure. Embrochage des nervures

en tournant le tube de carbone. Collé-serré, comme aux

Antilles.

Ami, sens-tu qu’à l’heure de la découpe laser,

le longeron carbone entre dans la modernité de la nervure ajustée

serrée pile-poil et qu’Aile n’a qu’à

bien se tenir toute vrillée de si belle manière…

Ce Jivaro en état d’urgence ne cherche même pas

le tube carbone le plus mince et sa Variante alourdie vole aussi bien

que la mienne d’autant qu’il est bien meilleur pilote.

Y a pas de justice - mon bon monsieur !

Une

aile furtive qui exhibe sa palette de couleurs, un drôle

de rêve d’oiseau |

Depuis 1980 et un premier lancer main - Le « Sunbird » (plan américain publié par Radio Modélisme) - j’ai régulièrement donné dans le camaïeu sur l’aile et le balsa imbibé pour mes Poids Plumes Indoor. Songer à la mise en couleurs avant le montage : la teinte ne prendra pas sur la colle. Il faudra rajouter de la couleur au feutre tout le long de la construction, c’est assez fastidieux - mais le bonheur n’est pas obligatoire…

|

|

|

| Décorer avant d’assembler

: l’encre des feutres ne prendra pas sur la colle. Le bord

d’attaque en place sur le chantier. |

Aile est vrillée de course (!) à mes

couleurs. |

Elevons...

le débat ! |

Pour garder le contrôle, une bonne raideur est requise : le

flutter - voilà ma crainte.

Le bord de fuite réalisé en plaque de carbone ou en tissu

de verre ou même en contre-plaqué de 0,3 mm sera glissé

à l’intrados de l’élevon.

Une bande de papier de verre collée au double-face sur le plat de carbone permet de creuser le dessus des nervures avant d’y coller le longeron 3x1 mm qui fait charnière de l’élevon.

|

|

|

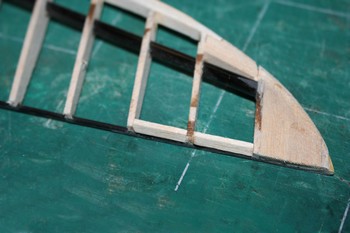

| Il vous faudra bien de la patience pour ajuster des entretoises entre les queues de nervures. | ||

|

|

|

| Entre les queues de nervures, sur le tube carbone, jusqu’à la nervure 12, ajuster des morceaux de balsa épaisseur 2 mm. | ||

Aile

a ses exigences |

|

|

|

| Un bord d’attaque sous contrôle. | Presser c’est marqué, poncer pour faire disparaître l’empreinte, et ainsi de suite… Aile a ses exigences |

Pour façonner le bord d’attaque tortueux, des gabarits

de contrôle sont fournis. Un par nervure, c’est peut-être

trop. Renforcer à la cyano fluide et coller une baguette de balsa

de part et d’autre pour éviter l’éclatement

dès la première insertion à califourchon. Dégrossir

le lamellé au cutter, préférer le copeau à

la poussière. Toujours d’attaque ? Dégainez la poncette,

profilez avec soin. Contrôle, ponçage « bis repetita

» et si ça suffit comme ça…

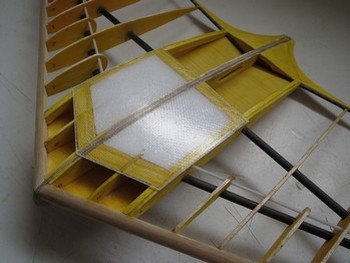

Un ruban de verre 80 g/m² marouflé à la résine

époxy a blindé mon lamellé collé.

Réalisée avec ardeur, ma Variante est toute en raideur !

|

|

|

C’est

encourageant mais il y a encore du boulot… |

||

|

|

|

Il est judicieux

de prévoir l'emplacement de l'équipement et celui

du centre de gravité avant de réunir les deux demi-ailes. |

||

|

| Collage à l’époxy lente des demi-ailes par rapprochement de chantiers. La quille en contreplaqué oblige à surélever pour le MDF. |

|

|

|

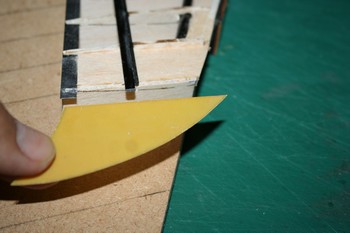

| Une manière de réaliser

le saumon : 2 blocs de balsa et une feuillure pour coller au tube

et plat de carbone. Le bord de fuite soutient le bloc de l’élevon. A vos cutters… |

||

|

|

|

| Il faudra aussi raccorder avec un remplissage balsa entre le bord d’attaque et le saumon. A vos poncettes… | ||

|

|

|

| La dernière nervure n'est pas conservée. Ici, elle est fendue en deux dans sa hauteur. | ||

|

|

|

| Une plaque d'époxy à la forme du saumon est prise en sandwich entre des blocs de balsa. | ||

|

|

|

| Le lamellé, un profil avantageux… | Gouverne affinée, biseautée pour l'articulation. |

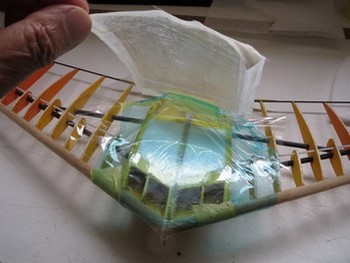

J’ai opté pour un entoilage au tissu de verre 50 g/m² à l’extrados. Au prix d’un montage acrobatique, j’ai entoilé pendant la stratification du tissu déposé sur des cales en Depron 3 mm recouvert de film alimentaire (démoulant) et plaqué/plombé in situ en attendant le durcissement…

|

|

||||

| Un coupon de tissu

est imbibé de résine époxy et mis à

sécher sous presse entre 2 feuilles de plastique et des

planches. |

|||||

|

|

|

| Reste « un peu » de travail pour soigner la séparation de la partie mobile avec la fine scie X-acto, biseauter l’élevon, fignoler, finasser et c’est pas fini… | ||

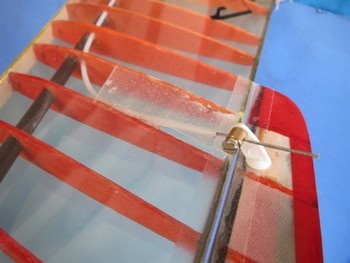

La gaine de commande en tube nylon ø 2 mm est coupée juste à ras de la charnière pour faciliter le recouvrement avec du film Oracover Light. Il suffira de redresser la gaine et de la coller en place sur la plaquette en fibre de verre chevauchant 2 nervures.

|

Réglages |

|

| Une suspension pour vérifier : j’ai réussi à équilibrer sans ajouter de plomb dans le nez. Le bon centrage est sur la clé d’aile. |

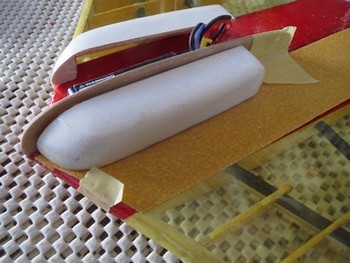

Le centrage sans plomb dans le nez, j’y suis parvenu les doigts

dedans.

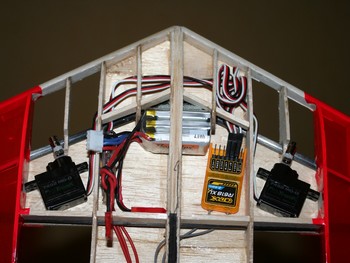

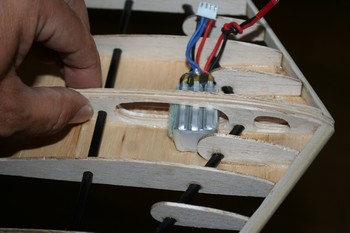

Le récepteur - un variateur 6 A - provenance le roi du Hobby

- ont trouvé place avant du longeron/clé d’aile,

au droit de Centre de Gravité (C.G.)

N'importe quel moteur de 10 g fera l'affaire (sans complication d’arbre

prolongateur pour cause de propulsion centrale).

Les servos de 9 g sont logés le plus en avant possible. Pour

fabriquer la trappe : remplir l’espace entre nervures avec du

Depron.

|

|

|

| Un remplissage provisoire de polystyrène

extrudé est mis en forme à ras des nervures, |

Notez les nervures épaissies qui faciliteront l’entoilage avec de l’Oracover Light. |

|

|

|

| Une feuille de film alimentaire bien tendue puis 2 couches de fibre de verre recouvertes d’un film pour lisser. Laisser durcir au chaud… | ||

|

Elle n’a rien

à cacher… |

Une poncette pour tout profiler, du film alimentaire comme démoulant. Stratifier 1 ou 2 couches de tissu de verre + époxy et voilà le capotage à ajuster à la bonne taille. La charnière est en Blenderm, 2 aimants noyés dans le balsa attirent irrésistiblement 2 rondelles collées à l’avant de la trappe translucide.

|

|

|

| Elle n’a rien à cacher… 2 servos 9 g, le récepteur et le variateur, tout tient avant le longeron clé d’aile | ||

Pour l’instant, les accus sont planqués dans une boîte

de part et d’autre de la nervure centrale en contre-plaqué

qui encaisse les chocs à l’atterrissage et facilite le

lancement.

Du provisoire qui dure en attendant l’accu qui va bien, scindé

en 2 éléments logés dans l’épaisseur

de l’aile. Une trappe d’accès sera réalisée

avec la même technique.

Le centrage est 123 mm de la pointe. J'ai de suite cru en la magie du

nombre : 1-2-3 !

Mon Bat Magasin m’a convaincu d’essayer les petits accessoires

Multiplex qui vont bien pour équiper les élevons.

Un seul trou à percer le mini-guignol (11 mm) se clipse : propre

et net mais vous pouvez aussi tailler des guignols en contre-plaqué

à l’ancienne et garder ce budget pour 1 m d’Oracover.

|

|

|

| Mini-guignol Multiplex et pièce en laiton pour ajuster la longueur du câble inox gainé. | ||

|

|

|

| L'élevon est articulé avec du ruban adhésif. A droite, alternative avec un guignol en époxy. | ||

Un câble en acier inox gainé nylon «Flashmer»

27 kg en vente au magasin de pèche coulisse parfaitement dans

la gaine ø 2 mm.

Le réglage du neutre, c’est un tour de vis sur la petite

pièce en laiton prévue à cet effet : connecteur

Multiplex compatible avec le guignol teuton.

Côté servo, j’ai torturé de la corde à

piano 8/10 pour réaliser le crochet serti sur le câble

avec un tube alu + une goutte de colle époxy rapide.

La tringlerie reste démontable et accessible, il suffit de soulever

le capot.

Sur ma version haute en couleurs, autour du logement de l’électronique,

j’ai doublé l’épaisseur des nervures pour

pouvoir coller le film de recouvrement.

Il faudra aussi rajouter et ajuster des cloisons de balsa 3 mm sur la

clé d’aile et entre les nervures dans le nez et empiler

des chutes de balsa pour façonner la queue de la partie centrale.

Sous le tube clé d’aile, il faut ménager un tunnel

pour passer les fils vers le moteur Brushless.

|

|

|

| Un bloc de balsa collé après le recouvrement reçoit le support moteur. | Une quille facilite le lancement, l’appontage et coince les accus. |

|

|

|

| Pour la version alimentée en 3S 350 mAh, le moteur est un brushless 1306 / 3100 kV qui entraîne une petite hélice tripale 3''x3''. La nervure centrale sert de quille et de support moteur. | ||

Maintenue en place avec des aimants de chaque côté de

la quille, la boîte en balsa marouflé fibre qui protège

les accus, gâche un peu la ligne. Une modif s’impose pour

reloger les 2 éléments dans le nez. Encore de le résine

au programme pour mouler une paire de trappe à électrons

dans le même genre pour intégrer les accus dans le profil

de l’aile.

Pack scindé : un élément de part et d’autre.

|

|

|

| Prochaine étape : le pack 2S scindé en 2, avec 1 élément placé de chaque côté de la nervure centrale, dans la pointe derrière le bord d'attaque. | ||

En vous inspirant des photos, vous serez peut-être amené

à vous gratter les méninges et improviser une installation

personnelle.

Attention vous risquez de (re)devenir modéliste.

Premier vol d'un des

deux prototypes. Bien né. |

|

|

|

|

||

Vol de groupe dans

le ciel de Vaihingen (Allemagne) lors de la rencontre Inter-Ex

2018. |

||

|

|

|

| Flashy ! Un entoilage translucide ou transparent laisse entrevoir la structure. | ||

|

|

|

| Toujours prête à briser la glace pour traquer la bulle... | ||

|

|

|

Toutes sortes

de volatiles s'intéressent à la Variante... Pourquoi

pas vous, bandes de canards. |

||

|

|

|

|

|

|

| Légère, la Variante est

cependant très fine. Elle se débrouille bien dans

le vent... même lorsqu'elle est poursuivie par une manche

à air ! |

||

|

|

|

| Un peu trop furtive sous certains angles, mieux vaut y mettre un peu de couleurs. | ||

La Variante planeur ne posera pas de problème sauf l’accès

défendu à la pente. Piétineur, vous risquez de

saccager la dune côtière...

Voler en dehors des clous, des clubs, trouver la clairière, le

champ du possible... Demandez le programme !

Construire la même en mini, micro, maxi, ni vu ni connu. En quelques clics, choisissez votre échelle : « one size fits all ».

Contacter l'auteur : gerard.jumelin@jivaro-models.org

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||