|

|

|||||||||||||||||||||||||||||||||||||||||||||||||

| |

|

Faut-il encore présenter la Tito? La première version de ce petit planeur tout en structure a été proposée en plan encarté dans le magazine Looping en 2000. Depuis c'est une vrai success story, tous ceux qui y ont touché ne peuvent plus s'en passer. Devant ce succès, Jean-Charles, le créateur de la Tito, crée en 2002 l'entreprise BLH Andorra et propose des kits de très haute qualité de la Tito mais aussi d'autres planeurs de sa création (dont plusieurs sont déjà passés dans les mains des Jivaros).

|

|

La Tito Electro, qui est l'objet de cet article, est une version motorisée de la Tito disponible depuis quelques mois. Avec l'évolution des technologies et l'avènement du brushless-lipo la Tito Electro pèse, en ordre de vol, à peine plus lourd que la version planeur pur. Ainsi équipée, elle devient l'arme absolue pour voler partout : zone d'atterrissage difficile, conditions changeantes ou même vol de plaine, plus rien ne l'arrête !

Il est intéressant de noter pour ceux qui possèdent déjà une Tito "ancienne génération" que le fuselage electro est proposé séparément du reste du kit. Enfin BLH propose un kit de motorisation parfaitement adapté à la Tito Electro pour un prix très raisonnable.

|

|

Accès rapide aux différentes étapes du montage |

Il n'y a pas si longtemps, je disais que la construction bois ce n'est pas pour moi. Je ne sais pas découper du contreplaqué proprement, la poussière de balsa me fait tousser et l'entoilage au film thermorétractable m'a toujours paru être un art inaccessible. Autant dire que quand un ami m'a parlé de la Tito Electro... je n'étais pas franchement emballé !

Et puis j'en ai discuté autour de moi et tout le monde m'a dit que les kits BLH volent très bien, qu'un weekend suffit à les monter, que tout s'assemble si bien que ça volerait sans colle, et j'en passe... Il n'y a que les idiots qui ne changent pas d'avis, n'est-ce pas ? J'ai donc décidé de me lancer dans l'aventure et de m'attaquer à ce qui est ma première construction bois traditionnelle.

Quelques jours après avoir pris cette décision, j'ai reçu chez moi un petit colis, pas très épais et à peine plus grand qu'une planche de balsa.

|

|

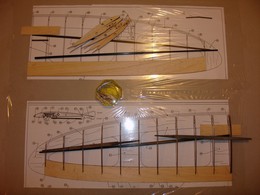

Quelques coups de scalpel plus tard, j'avais devant moi le kit de la Tito Electro ainsi que son combo motorisation, emballés dans deux pochettes séparés (ils sont proposés séparément, libre à vous de commander le combo motorisation ou d'en constituer un à votre goût). L'emballage est soigné et parfaitement adapté, rien n'a souffert du voyage.

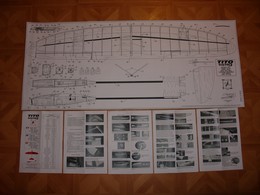

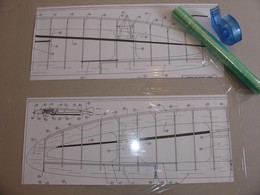

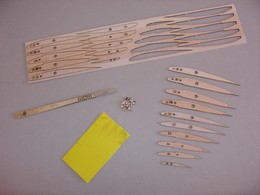

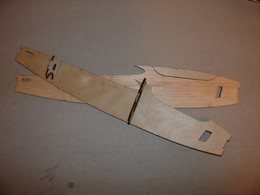

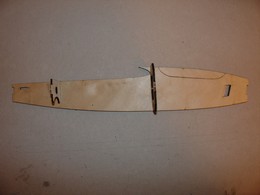

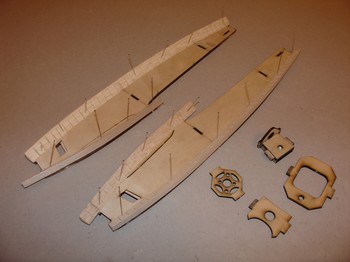

La grande pochette contient toutes les pièces constituant le planeur : pièces en balsa ou contreplaqué découpées au laser, baguettes, tubes carbones, gaines de commande... Une pochette plus petite contient toutes les petites pièces en bois, les tringles de commande, chapes... Enfin on trouve un plan échelle 1:1, une nomenclature et des instructions de montage, en noir et blanc, sur quatre feuilles A4. Ces instructions sont claires et détaillent les étapes principales de la construction mais pour un constructeur débutant, quelques précisions supplémentaires seraient les bienvenues.

|

|

|

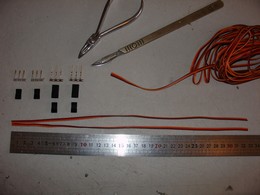

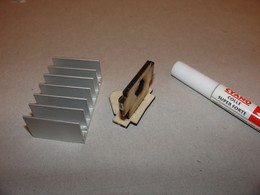

La petite pochette contient le combo motorisation. La majorité de l'électronique est de marque A2Pro : batteries 3S 500mAh 30C, contrôleur 12A. Il est intéressant de noter que les prises du contrôleur et des batteries sont identiques, de type Dean T (ce qui n'est pas le cas si vous achetez ces mêmes éléments séparément dans le commerce). L'hélice est en plastique, avec un cône diamètre 29 mm en plastique, un porte-pales en alu et un système de fixation par pince (ce qui assure une fixation solide et un bon centrage : un bon point). Les pales sont montées et serrées juste comme il faut et leurs vis de fixations sont arrêtées au frein filet : rien à revoir de ce côté là ! Le moteur est une chinoiserie, un petit 30 g. Par rapport au modèle du commerce, l'axe est inversé afin de permettre le montage sur le couple moteur de la Tito. On trouve enfin les notices de tout ce matériel et une notice expliquant la mise en œuvre de l'ensemble, sur une feuille A4 noir et blanc.

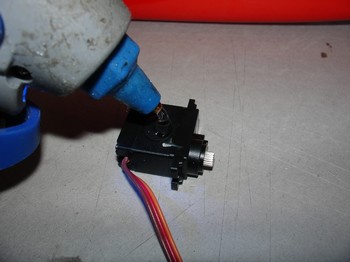

On est bien devant une solution "plug and play" : le kit de motorisation est soigné jusque dans les détails, il n'y a plus qu'à souder le moteur au contrôleur et à protéger les soudures avec la gaine thermorétractable fournie. A noter que les vis de fixation du moteur sont aussi fournies.

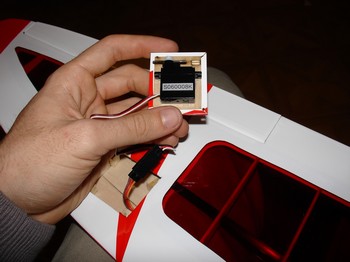

La notice recommande des servos de marque A2Pro : 6303 MG-A aux ailerons (format 9 g, moins de 10 mm d'épaisseur et pignons métal) et 6450 MG-A à la profondeur (format 9 g, pignons métal et sans jeu). N'importe quels servos de caractéristiques équivalentes feraient l'affaire ; pour ma part j'ai fait avec ce que j'avais sous la main. Ce sera donc un HK 929 MG à la profondeur et deux Hyperion HP-DS09AMD aux ailerons. Ces derniers sont sur-dimensionnés en couple bien que faisant seulement 8 mm d'épaisseur; ce sont d'excellents servos très appréciés des pratiquants du F3K.

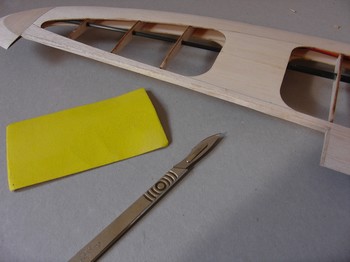

L'inventaire étant fait, j'ai commencé par me familiariser avec le plan, la nomenclature, et à tenter de m'y retrouver dans mon petit fagot de planches. Seules les nervures sont numérotées, il faut donc chercher un peu pour s'y retrouver dans les autres pièces... mais rien de bien sorcier. On retrouve le repère des pièces sur le plan.

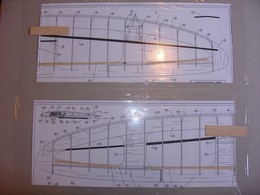

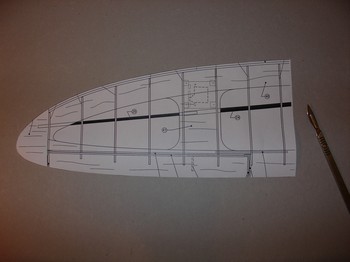

La partie que j'appréhendais le plus était la construction de l'aile... j'ai donc décidé de commencer par la. Avant de me lancer, je me suis procuré un grand carton gris en magasin d'encadrement, pour me servir de plan de travail (compter 5 €). Ce carton est dense et donc bien adapté pour y planter des épingles. J'ai fait faire une photocopie du plan afin de conserver le plan original.

A ce propos méfiez vous des photocopies : j'ai d'abord fait photocopier tout le plan d'un coup et je me suis retrouvé avec une aile plus grande que l'autre d'1 cm ! Ce type de photocopies, pour lesquelles le plan est avalé par la photocopieuse, n'est pas précise. Il faut y préférer des photocopieuses classiques de plus petites dimensions, avec une vitre d'exposition. Je suis donc retourné photocopier juste les ailes en trois pages format A3 et là, plus de problème d'échelle.

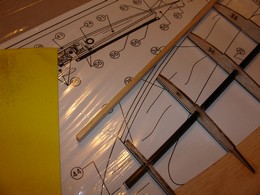

Les ailes se fabriquent indépendamment l'une de l'autre, j'ai donc séparé les plans de chaque demi-aile et les ai fixés sur mon chantier. Pour finir ces préparatifs, j'ai protégé les plans avec du film alimentaire afin d'éviter tout collage intempestif.

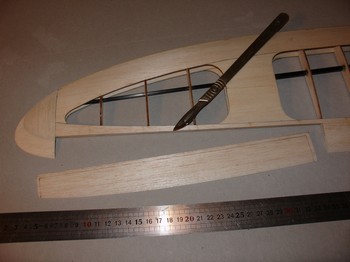

Pour séparer les nervures de leur planchette, il suffit d'un petit coup de scalpel. Un petit ponçage fera disparaître les restes des plots de fixation. Sortir en même temps les deux nervures 26, rangées dans la pochette qui contient notamment les couples du fuselage et les saumons d'ailes.

Les tubes carbone du longeron nécessitent un peu de préparation : premièrement, ébavurer légèrement chaque extrémité au papier de verre. Les deux tubes de chaque demi-aile s'emmanchent ensuite l'un dans l'autre, conformément au plan. Les tubes de mon kit sont un peu plus longs que ceux du plan mais inutile de les recouper : il suffit d'enfoncer un peu plus le petit tube dans l'autre. J'ai laissé un peu moins d'1 mm de longeron dépasser à l'emplanture, il sera arasé plus tard. Une fois les tubes emmanchés convenablement, les coller par infiltration de cyano liquide.

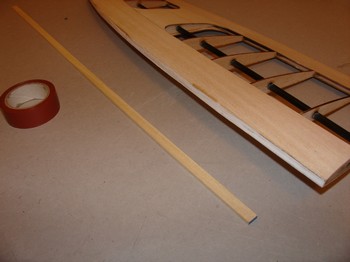

|

|

|

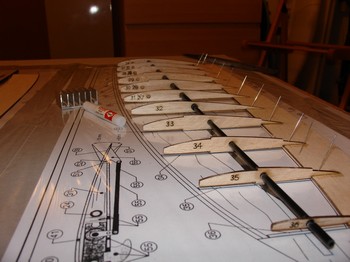

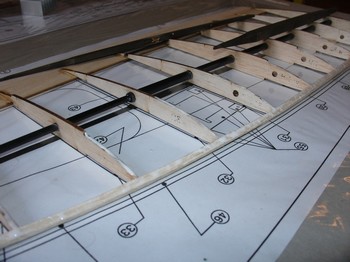

Conformément à ce qui est dit dans la notice, placer des cales sous le coffrage de l'intrados du bord de fuite, à l'avant, pour former le creux du profil. Je les ai simplement fixées au scotch double face. Je les ai débitées dans du balsa 10/10. J'ai placé en plus une cale en balsa 15/10 à l'emplanture de chaque aile sous les deux premières nervures (débitée là aussi dans une planche qui ne provenait pas du kit mais on pourrait sans problème trouver de quoi se dépanner dans les chutes d'une des planches des coffrages). Cette cale "simule" le coffrage d'intrados pour permettre aux deux premières nervures de ne pas se trouver dans le vide. Je ne l'ai pas fait mais il aurait été judicieux de placer d'autres cales en balsa 15/10 sous les nervures 31, 32 et 36 (qui elles aussi sont coffrées intégralement).

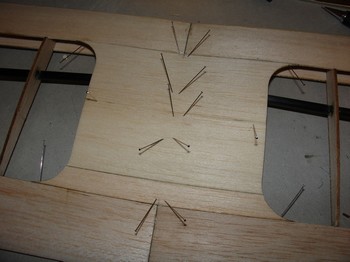

Il faut ensuite épingler les coffrages d'intrados du bord de fuite, numérotés 37, sur les cales. La nomenclature désigne les coffrages de bord de fuite intrados (37) et extrados (39) sous deux numéros différents mais ce sont en fait les mêmes pièces. Enfiler ensuite les nervures 26 à 36 sur le longeron et les positionner au mieux, longeron bien en place et en appui sur le coffrage de bord de fuite intrados. Les nervures qui n'ont pas de cales en balsa 15/10 doivent reposer sur le plan. Une fois le positionnement satisfaisant, épingler chaque queue de nervure au coffrage de bord de fuite intrados. Disposer des poids adaptés sur les nervures pour éviter qu'elles ne bougent (ici deux limes sans manche).

|

|

|

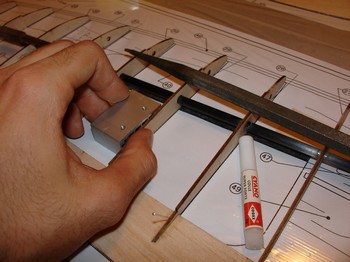

C'est bien joli tout ça mais ça nécessite quand même un peu de colle ! Voilà comment j'ai procédé : en partant de la nervure d'emplanture (26), j'ai collé d'abord le longeron puis le bord de fuite, par infiltration de cyano liquide. Pour m'assurer de la bonne perpendicularité de la nervure et du plan de travail, j'appuie la nervure sur une pièce aux angles droits en la maintenant le temps du collage. Ne pas hésiter à affiner légèrement la position des nervures avant de coller : après il est trop tard !

|

|

Une fois tout bien collé, les épingles peuvent être enlevées et les ailes peuvent éventuellement être retirées du chantier pour contrôler la symétrie. L'étape suivante consiste à coller les faux bords d'attaque (38). Dans mon kit, les baguettes étaient très justes en longueur : j'ai préféré en débiter deux nouvelles dans une planche de balsa 30/10. J'ai ensuite épinglé le bord d'attaque aux cinq premières nervures (26 à 30) et l'ai collé à la cyano. Afin d'augmenter la surface de collage, il faut poncer le nez des nervures 34, 35 et 36 en biais. J'ai enfin collé nervure par nervure en maintenant le bord d'attaque en appui le temps du collage (quelques secondes). Attention à ne pas déformer l'aile ! Afin de limiter l'effet ressort du bord d'attaque, qui risquerait de faire sauter le collage sur la dernière nervure je l'ai réduit en hauteur au scalpel.

|

|

|

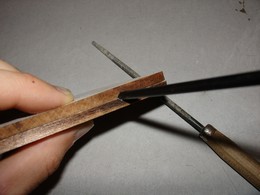

Avant d'attaquer le ponçage, il faut mettre en place les renforts carbone (61) au niveau des ailerons. Ces renforts servent à éviter que l'aile ne se fende en bout d'aileron, la section à cet endroit étant très fine et l'angle risquant de créer une accumulation de contrainte. Ne pas confondre les renforts carbone et les tringles d'ailerons, toutes deux en jonc carbone 2 mm. Les renforts qui nous intéressent sont dans la pochette avec les saumons d'aile.

Pour mettre en place ces renforts, il faut entailler les nervures 29 à 31, légèrement en retrait du coffrage de bord de fuite intrados (la position est très clairement indiquée sur le plan). Plutôt que de faire ces entailles à la lime comme conseillé sur la notice, j'ai mis deux petits coups de scalpel et j'ai retiré le balsa entre les deux avec une lame de scie à métaux à dents fines. Le haut des joncs doit affleurer le dessus des nervures. Une fois le jonc en place, le coller à la cyano.

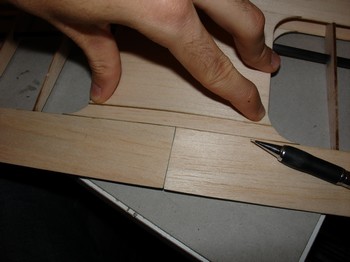

Tant que la lame de scié était sortie j'ai recoupé le surplus de faux bord d'attaque au saumon, en laissant un peu de marge : il sera arasé en même temps que les coffrages de bord d'attaque, une fois ceux-ci en place.

|

|

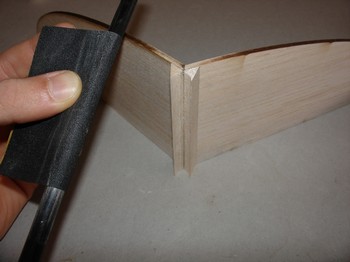

L'étape suivante est un peu délicate et demande de la minutie : la mise en forme du faux bord d'attaque. Si vous êtes à l'aise avec un scalpel vous pouvez dégrossir la mise en forme avec, ça fait toujours ça de poussière en moins. Ensuite il faut poncer, doucement, avec une cale pour éviter de faire des vagues. Quand le "noir" de la découpe laser des nervures commence à partir c'est que ça suffit. Une fois l'extrados poncé, recommencer l'opération à l'intrados, en faisant encore plus attention : le faux bord d'attaque est maintenant fin et pourrait casser.

|

|

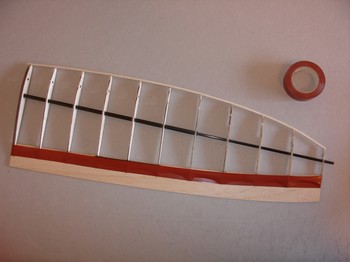

Tant qu'on est dans le ponçage, poncer le bord de fuite du coffrage intrados jusqu'à ce qu'il affleure le plan de travail. Pour délimiter la zone à poncer et pour ne pas attaquer les queues de nervures, je les protège avec une bande de scotch d'électricien.

|

|

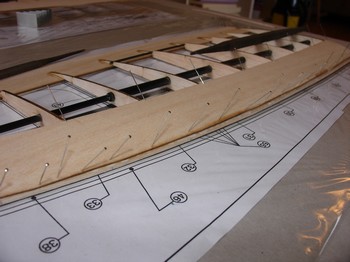

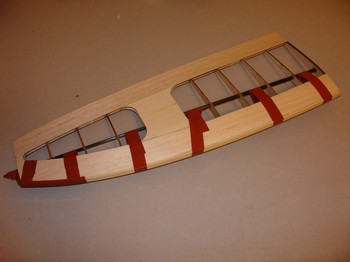

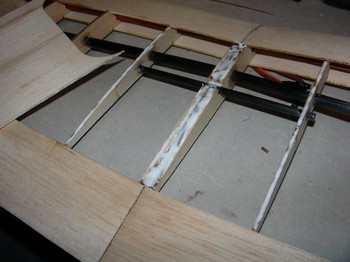

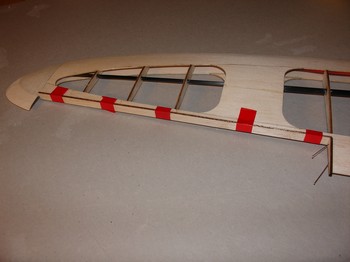

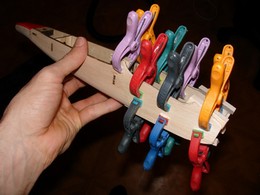

Les ponçages étant faits, on peut attaquer le coffrage de l'extrados. Replacer l'aile sur le chantier en laissant les cales qu'on avait mis en place pour creuser le profil. Mettre quelques poids dessus pour bien la plaquer, afin d'éviter tout vrillage pendant le coffrage. Afin d'avoir le temps d'ajuster le positionnement du coffrage j'ai décidé de le coller à la colle à bois. Cela impose donc un bridage sérieux : pour ma part j'ai utilisé des épingles, certains utilisent des magazines ou des sacs de sable. Tout comme pour les coffrages de bord de fuite, la notice désigne les coffrage de bord d'attaque extrados et intrados (40 et 42) sous deux désignations différentes alors qu'ils sont identiques.

Idéalement, le coffrage d'extrados du bord d'attaque devrait être un peu plus long : si on le plaque contre les décaissements des nervures, il ne vient pas affleurer le faut bord d'attaque (BLH est au courant et le problème pourrait être résolu sur les prochains kits). Je n'ai pas réalisé ça au moment de le coller et me suis donc retrouvé avec un coffrage reculé de 1 mm par rapport au faux bord d'attaque. La bonne technique consiste donc à ne pas tenir compte des décaissements et à positionner le coffrage à fleur du faux bord d'attaque. A l'intrados il n'y a pas de problème.

On commence donc par le coffrage de bord d'attaque : encoller les nervures et le faux bord d'attaque puis étaler la colle avec une chute de balsa afin de ne laisser qu'une fine pélicule. De cette manière on est sur qu'il y a de la colle partout, le séchage se fera plus rapidement et on évite des bavures disgracieuses.

|

|

Positionner ensuite le coffrage (en l'alignant sur le faux bord d'attaque, pas comme sur les photos) et le maintenir en place avec des épingles qui prennent dans les nervures. Remettre ensuite une rangé d'épingles au bord d'attaque, piquées dans les nervures là aussi. Enfin, mettre une dernière rangée d'épingles piquées dans le faux bord d'attaque entre chaque nervure. Si à certains endroits le coffrage se décolle encore un peu, remettre quelques épingles...

|

|

Avant de coffrer le bord de fuite, le présenter à blanc et au besoin retailler la jonction avec le coffrage de bord d'attaque.

Le coffrage de bord de fuite se pose de la même manière que celui de bord d'attaque : encoller les nervures et la zone qu'on a poncé sur le coffrage de bord de fuite intrados, étaler la colle. Ne pas chercher à encoller la jonction des coffrage de bord d'attaque et de bord de fuite : le collage se fera plus tard à la cyano. Mettre en place le coffrage et le maintenir en place par une rangée d'épingles piquées dans les nervures. Remettre une rangée d'épingles au niveau des queues de nervures et enfin une dernière au bord de fuite. Cette dernière rangée peut transpercer complètement le bord de fuite pour aller se piquer dans le chantier.

|

|

|

Une fois les collages bien secs (mieux vaut attendre trop que pas assez !), retirer précautionneusement les épingles. Pour retirer mes épingles sans tête sans m'user les doigts, j'utilise une petit pince plate.

On peut maintenant coller le raccord entre les coffrage de bord d'attaque et de bord de fuite. Pour bien les aligner et éviter des coulures de cyano, mettre en place une bande de scotch à l'extrados et bien la plaquer. Infiltrer ensuite de la cyano par l'intérieur.

|

|

Les coffrages de bord d'attaque intrados se posent de la même manière que ceux d'extrados : encollage, mise en place du coffrage, épingles sur les nervures puis bridage au bord d'attaque. L'aile n'étant pas plaquée contre le chantier j'ai utilisé des pinces pour maintenir le coffrage pendant le collage : c'est plus simple à mettre en place. Des épingles conviendraient parfaitement aussi.

|

|

|

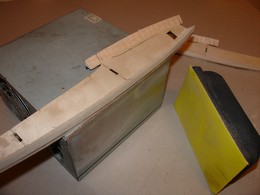

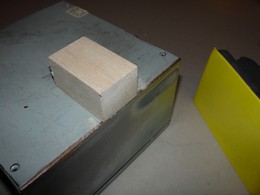

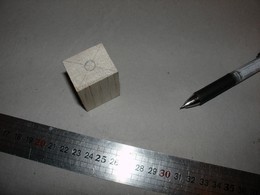

Pour la suite, sortez la cale à poncer et le masque à poussière. Il faut s'appuyer sur un objet à angle droit pour bien poncer d'équerre, typiquement un coin de plan de travail. Personnellement j'utilise un boîtier d'alimentation de PC qui me fait un coin portatif bien pratique. Tout d'abord araser les coffrage de bord d'attaque le long du faux bord d'attaque. Faire ensuite de même au saumon. Cette opération est un peu délicate du fait du longeron qui dépasse. Araser aussi le coffrage à l'emplanture, sans trop insister : ce ponçage sera repris plus tard.

|

|

|

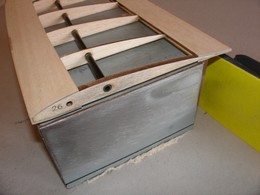

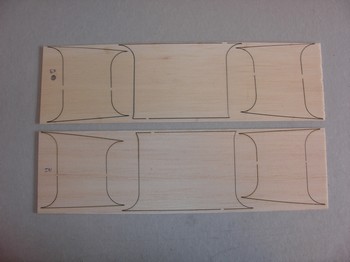

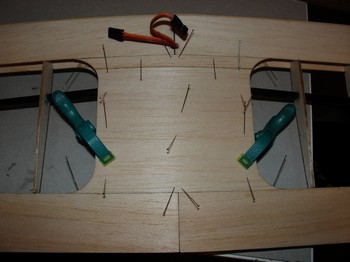

On va maintenant pouvoir coffrer au niveau des servos, côté intrados pour commencer. Les pièces destinées à l'intrados (50 et 43x2) sont sur la planche sans le rond. Détacher simplement les deux pièces 43 pour le moment et garder tout le reste de côté.

Positionner les coffrages à blanc sur l'aile (côté intrados !). Mettre les deux ailes en vis à vis pour vérifier la symétrie. On voit que les deux dernières nervures de l'aile du bas sont nettement décalées par rapport à celles de l'aile du haut, c'est dû à mes problèmes de photocopies de plan... ça sera heureusement sans conséquences.

|

|

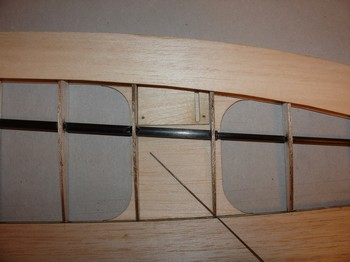

Maintenir les coffrages en place avec une bande de scotch qu'on plaquera bien : le scotch va aussi servir à éviter que la colle ne passe. Retourner l'aile et coller le coffrage aux coffrages de bord d'attaque et de bord de fuite ainsi qu'aux nervures 31 et 32, par infiltration de cyano.

|

|

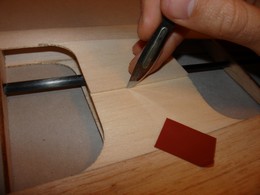

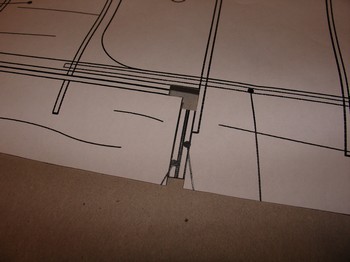

Positionner le carénage de servo entre les nervures 31 et 32 à la position indiquée sur le plan. Percer les deux trous du bas à travers le coffrage d'intrados avec une petite corde à piano. Coller en vis à vis des trous, sur les nervures, les cales prédécoupées en samba 8x8 avec la fibre orientée verticalement. Si besoin les réduire en hauteur à la cale à poncer pour qu'elles ne dépassent pas des nervures. Bien les plaquer sur le coffrage intrados.

|

|

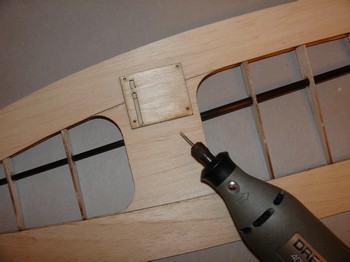

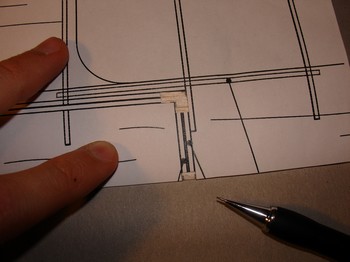

Retourner l'aile et positionner le carénage de servo en le centrant sur les deux trous. Percer les blocs samba au travers du carénage et de l'intrados (en utilisant ainsi le carénage comme gabarit de perçage on s'assure d'un bon entraxe). Utiliser un foret de 1 mm ou à défaut un simple morceau de corde à piano 1 mm coupé à la pince à son extrémité (de cette manière le bout est coupant et percera facilement). Visser deux des vis fournies dans le trou qu'on viens de percer, en y allant doucement pour ne pas éclater le bloc de samba. Découper ensuite le tour du carénage avec une lame neuve.

|

|

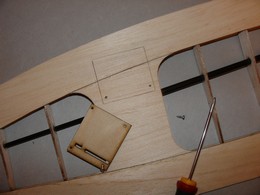

Dévisser le carénage et retirer le coffrage que l'on vient de découper. Repérer la position des deux autres vis et coller deux autres blocs de samba en dessous. Repositionner le carénage et visser les deux vis du bas pour s'assurer qu'il est bien positionné. Attention à le placer dans le bon sens : la fente pour le guignol du servo doit être côté saumon de l'aile. Percer les deux trous pour les vis supérieures.

|

|

|

Tant que le carénage est en place, marquer sur le bloc samba qui dépasse dans la lumière la zone qu'il faudra recouper. Protéger les coffrage autour du bloc avec du scotch puis le recouper avec une scie à lame fine.

|

|

On peut maintenant s'occuper de la pose du coffrage au niveau du servo, côté extrados (41). Contrairement à celui de l'intrados qui est pile à la bonne dimension, celui-ci est un peu long... ce n'est pas plus mal, ça permet de rattraper un éventuel décalage. Le recouper en deux bien droit et au milieu. Mettre en place la partie arrière, bien alignée avec le coffrage intrados. L'immobiliser avec un petit morceau de scotch. Mettre en place la partie avant, elle va chevaucher la partie arrière sur quelques millimètres. Bien la plaquer contre le coffrage du bord d'attaque puis recouper la partie côté bord de fuite au ras.

|

|

|

Mettre un scotch en travers de la nouvelle jonction entre la partie avant et la partie arrière. Désolidariser le tout de l'aile et coller les deux pièces par l'intérieur en infiltrant de la cyano dans la jonction.

|

|

Pour le collage, j'ai préféré travailler à la colle blanche pour avoir le temps d'ajuster la position. Encoller les chants des nervures et du coffrage puis mettre en place le coffrage. Penser à vérifier l'alignement avec le coffrage intrados. Bien le plaquer sur les nervures puis l'immobiliser avec autant d'épingles que nécessaire.

|

|

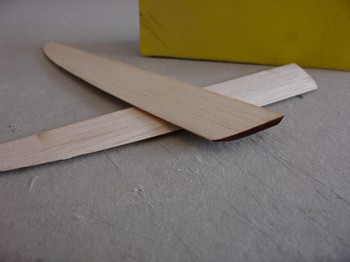

Ceci étant fait, on peut coller le bord d'attaque en samba 8x3 (46). Tout d'abord encoller le bord d'attaque de l'aile à la colle blanche. Préparer quelques longueurs de scotch, il va en falloir pour le maintenir en place ! Plaquer le bord d'attaque sur l'aile en partant de l'emplanture et en le bridant toutes les deux nervures au moins. Bien reprendre le scotch sur le longeron plutôt que sur les coffrages pour ne pas les abimer. En s'approchant du saumon l'arrondi devient très prononcé et il est difficile de faire épouser la forme à la baguette : bien tendre le scotch, mettre une bande dans la longueur et l'enrouler sur la partie du longeron qui dépasse... tous les coups sont permis ! Laisser tremper la baguette quelques minutes dans de l'eau chaude peut faciliter l'opération (je m'en suis tiré sans).

|

|

Une fois le collage bien sec, dégrossir le bord d'attaque au rabot ou à défaut au cutter. Procéder doucement, ne pas chercher à enlever de gros copeaux : on aurait vite fait de partir dans le fil du bois et de fendre le bord d'attaque de part en part. Les baguettes ne sont jamais parfaitement coupées dans le fil du bois, il y a donc un sens dans lequel elles sont plus facile à raboter. On peut presque venir affleurer le coffrage. Une fois satisfait de votre rabotage, finir d'araser le bord d'attaque dans la continuité du coffrage à la cale à poncer. Il ne reste plus qu'à arrondir le bord d'attaque, d'abord grossièrement à la cale à poncer puis plus finement avec une bande de papier de verre pliée en deux.

|

|

|

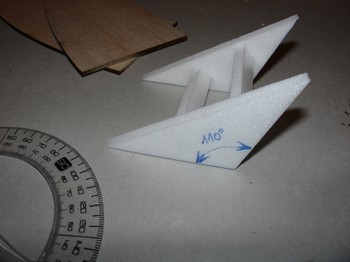

Tant qu'à poncer, on continue : la notice recommande de placer des cales de 15 à 20 mm sous les saumons pour former le dièdre. J'ai opté pour 18 mm, ce qui fait pile poil trois épaisseurs de depron de 6 mm. Placer la cale sous le saumon, l'emplanture alignée avec le bord de la table puis poncer la nervure d'emplanture pour lui donner le bon angle en s'appuyant sur le bord de la table. Répéter l'opération pour l'autre demi-aile.

|

|

Le saumon de l'aile est constitué d'un assemblage de deux épaisseurs de balsa 50/10 emprisonnant le morceau de longeron qui dépasse. Il y a deux pièces avec la fibre dans le sens de l'envergure de l'aile (45) et deux pièces avec la fibre en travers (44). Il m'a semblé plus logique de mettre celle avec la fibre dans le sens de la longueur (45) à l'intrados.

Commencer par repérer la position du longeron sur chaque pièce. Effectuer ensuite une entaille en V au niveau du marquage. Terminer d'ajuster avec une lime queue de rat ; on pourra se servir de la clé d'aile arrière (48) qui a le même diamètre que le longeron pour contrôler son travail.

A cette étape il est judicieux de vérifier que le ponçage du saumon de l'aile est bien d'aplomb en présentant les deux pièces sur l'aile; si la jonction laisse voire un jour, il faut reprendre le ponçage !

|

|

|

Encoller la pièce intrados côté intérieur, le saumon de l'aile et l'entaille dans la pièce extrados, à la colle blanche. Mettre en place la pièce intrados d'abord, en l'alignant avec l'intrados de l'aile au bord de fuite. Bien la plaquer contre le saumon de l'aile. Mettre ensuite en place la pièce extrados et serrer le tout avec quelques pinces. On pourra rajouter une bande de scotch à l'intrados pour éviter que le saumon ne s'écarte de l'aile pendant le séchage.

|

|

|

Dégrossir la mise en forme des saumons au rabot ou au cutter. Approcher encore un peu plus la forme finale au papier de verre fort (grain 50).

|

|

Terminer le ponçage avec du papier de verre plus fin (grain 120). Tant qu'à faire de la poussière, affiner le bord de fuite jusqu'à une épaisseur légèrement inférieure à un demi-millimètre, en ponçant l'extrados.

|

|

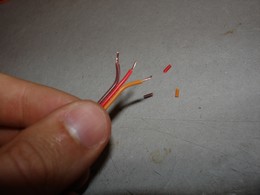

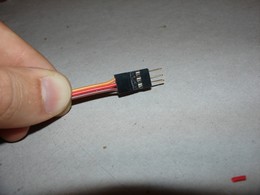

Avant d'assembler les ailes, il faut s'occuper des rallonges de servos. La notice recommande de couper les fils et de souder des rallonges... Je n'aime pas trop cette méthode, je préfère pouvoir changer de servos sans avoir à refaire des soudures. J'ai donc opté pour une rallonge avec une prise de chaque côté. J'ai pris l'habitude de câbler mes rallonges moi même, c'est très économique et ça permet de faire du sur mesure. La notice recommande du fil torsadé, c'est effectivement préférable car cette disposition du fil assure un antiparasitage. Je n'en avais pas à disposition au moment de faire mes rallonges, et sur un modèle de cette taille ce n'est vraiment pas critique.

Chaque rallonge demande 33 cm de fil trois brins. Commencer par séparer les fils sur environ 10 mm et les dénuder (en pressant fermement la gaine avec l'ongle on peut dénuder le fil aisément) sur un peu plus de 2 mm. Présenter le fil dans la cosse à sertir en commençant par le noir (cosse de droite sur la barrette). La partie près de la barrette doit serrer uniquement la gaine (qui doit très légèrement dépasser pour éviter qu'elle ne se détache) et la partie la plus proche de la pointe ne doit serrer que le cuivre. Il faut un peu de minutie pour refermer ces petites pattes sans pince à sertir mais rien d'insurmontable.

|

|

|

Renouveler l'opération pour chacune des cosses en décrochant au fur et à mesure les cosses déjà serties de la barrette. Enfiler les trois cosses dans la prise puis la prise dans le "cache" dans le même sens que sur la photo. Pour les prises mâles, c'est exactement pareil, avec les cosses courtes et sans le cache.

|

|

|

Passer le fil au travers des nervures en laissant la prise femelle dans le logement du servo. Avec une pince à bec long, ça se fait sans problèmes. On aurait pu le faire avant de coffrer comme le préconise la notice... mais le fil aurait dérangé presque à chaque étape de ponçage. Sertir une prise mâle côté emplanture et faire une petite encoche côté intrados pour permettre au fil servo de ressortir.

|

|

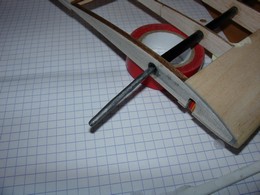

Plier la clé d'aile (47) en son milieu en s'aidant d'un étau et d'un tube métallique pour faire bras de levier. L'angle à former est d'à peu près 170°; la clé d'aile ayant beaucoup de jeu dans le longeron l'angle n'est vraiment pas critique.

Dépolir la clé d'aile au papier de verre. L'enduire de colle époxy (j'ai utilisé de la 5 mn mais de la 30 mn permettrait un ajustage plus serein) et l'enfiler dans une des ailes. Enduire la nervure d'emplanture de l'autre aile de colle époxy et assembler les deux ailes. Essuyer d'éventuelles bavures et brider avec des pinces fortes pendant le séchage. J'ai fait confiance à mon ponçage des nervures d'emplanture pour obtenir le bon dièdre mais j'aurais mieux fait de caler aux saumons comme le préconise la notice, j'ai obtenu un dièdre un peu trop important.

|

|

|

Repérer avec le plan la position de la clé d'aile secondaire (48). Percer son passage dans les nervures 27, idéalement avec une tube affuté. A défaut un foret ou un scalpel et une lime queue de rat pourront faire l'affaire. Positionner le tube en regard de ces perçages et repérer la position de l'encoche à réaliser dans la double nervure d'emplanture.

|

|

Découper l'encoche en l'approfondissant progressivement. Enfin immobiliser le tout en infiltrant de la cyano liquide (pour un bon collage, l'encoche dans les nervures d'emplanture doit être ajustée).

|

|

Un dernier regard à la clé secondaire et on attaque le coffrage central. Le coffrage central extrados (49) est constitué de deux pièces (ce sont celles qui sont sur les planches marquées d'un cercle, les deux autres qui restent sont le coffrage central intrados). Il est un peu long et devra être ajusté. La séparation étant au niveau d'une courbe le raccourcir à cet endroit ne serait pas esthétique. Il faut donc d'abord le rabouter (scotch + cyano liquide, comme pour les coffrage au niveau des servos extrados) puis le recouper en deux dans la largeur, là ou sa largeur est constante. Positionner ensuite les deux partie du coffrage sur l'aile et repérer l'endroit ou il faudra recouper la partie arrière du coffrage. Recouper puis rabouter, toujours avec la même méthode, les deux morceaux.

|

|

Encoller la double nervure d'emplanture, les deux nervures 27 et les champ du coffrage. Positionner le coffrage, essuyer les bavures et bien le brider avec des épingles pour s'assurer qu'il est bien plaqué sur la double nervure d'emplanture.

|

|

Pour le coffrage d'intrados l'ajustement est minime est on peut donc se permettre de le rabouter dans l'arrondi, toujours avec la même technique. Coller le coffrage de la même manière que le coffrage d'extrados. J'ai finalement positionné le raccord du coffrage côté bord d'attaque car il s'ajustait mieux de cette manière. Ne pas lésiner sur le bridage, le coffrage doit être assez fortement contraint pour bien venir en contact partout.

|

|

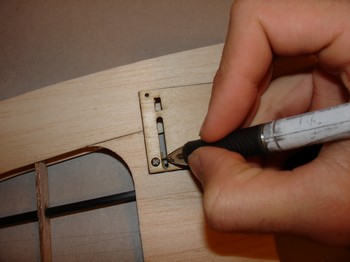

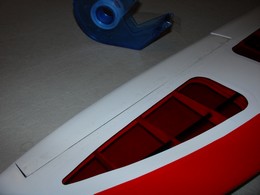

On va maintenant s'attaquer au découpage des ailerons. Pour assurer une bonne symétrie et un bon respect du plan, j'ai recyclé la photocopie qui m'avait servi à la construction en gabarit. Découper simplement le contour de l'aile et les quatre angles de l'aileron comme sur la photo. On va ainsi pouvoir repérer la découpe à faire pour séparer les ailerons de l'aile et celle à faire pour supprimer l'épaisseur des coffrages des chants.

|

|

Bien positionner le gabarit sur l'aile en l'alignant à la jonction de l'aile et du saumon. Marquer les angles de l'aileron. Relier ensuite les angles pour tracer toutes les découpes à faire. Procéder de même côté intrados en s'assurant du bon alignement.

|

|

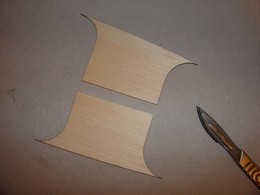

Découper ensuite les ailerons ; pour assurer une découpe bien propre, commencer par découper le coffrage extrados par le dessus puis le coffrage intrados par le dessous. Découper ensuite les extrémités de l'aileron en une seule passe et enfin chacune des nervures. De la même manière, recouper les ailerons pour retirer les largeur correspondant aux chants et au jeu nécessaire au débattement (deuxième tracé).

|

|

Coller enfin le coffrage des chants de l'aile, à la colle blanche. C'est la pièce la moins large, celle un peu plus large est destinée aux ailerons. Attention, il n'y a pas de coffrage du chant du saumon. Une fois le collage sec, commencer à ajuster le coffrage au scalpel et finir au papier de verre.

|

|

Avant de coller les chants des ailerons il faut poncer leur bord d'attaque à 45°, côté intrados. Pour le collage des chants (à la colle blanche), maintenir l'aileron sur une surface plane pour éviter de le vriller.

|

|

Ajuster ensuite le coffrage de la même manière que pour l'aile : dégrossir au scalpel et finir au papier de verre.

|

|

Les opérations suivantes nécessitent le fuselage (construction présentée plus bas). Mettre l'aile en place sur le fuselage, bien centrée, et l'immobiliser avec quelques morceaux de scotch. Percer l'aile sur environ 15 mm (attention à ne pas aller jusqu'aux fils servos !) à travers le trou prévu dans le couple milieu avec un foret de 4 mm. Raccourcir le tourillon (56) de manière à ce qu'il dépasse d'environ 1 cm et poncer son extrémité en arrondi. L'installer dans le trou de l'aile mais ne pas le coller !

|

|

|

Remettre l'aile en place sur le fuselage, avec le tourillon, et s'assurer qu'elle est bien centrée à l'arrière. Marquer sur l'aile l'emplacement du trou pour la vis de fixation par en dessous avec une pointe à travers les sorties d'air chaud et le support d'écrou. Démonter l'aile du fuselage et percer ce trou à l'endroit repéré avec un foret de 4 mm.

|

|

Positionner la rondelle en CTP 8/10 (57) à l'extrados de l'aile et marquer son contour. Scarifier la zone repérée au scalpel de manière à retirer un demi millimètre d'épaisseur du coffrage pour légèrement noyer la rondelle. Arrondir les arrêtes de la rondelle et la coller dans son logement, à la colle blanche.

|

|

|

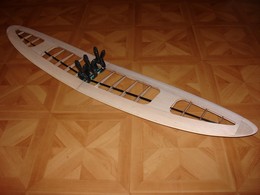

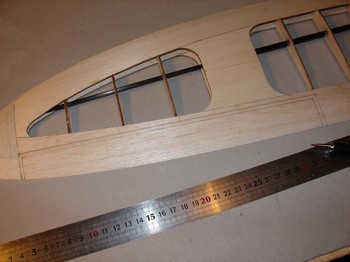

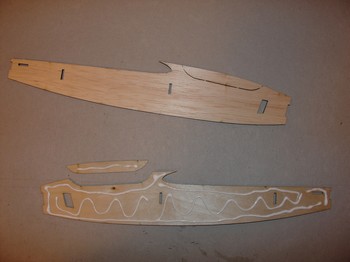

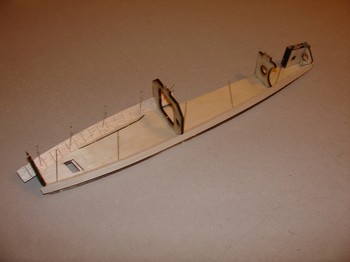

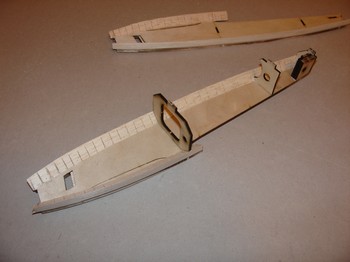

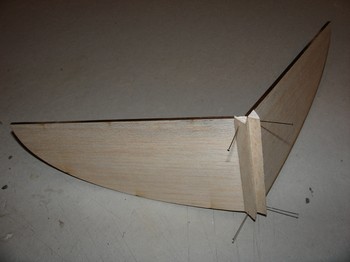

Alors que l'aile est commune à la Tito de pente, le fuselage est complètement nouveau. La conception est superbe, tout s'assemble tout seul !

La première étape consiste à assembler ensemble les pièces qui constituent les flancs du fuselage : le flanc en balsa 30/10 (6) et son doublage en contreplaqué 8/10 (7). Repérez bien les faces des flancs : un côté présente une gravure pour l'entrée d'air, ce côté doit se trouver à l'éxterieur. Contrairement à ce que recommande la notice j'ai choisi de séparer la bulle du doublage de flanc avant d'assembler le fuselage : il sera ainsi plus facile de séparer la bulle ensuite, seul le balsa restant à entailler.

Que du classique pour le collage : colle blanche, étalage avec une chute de balsa.

|

|

Je positionne en premier la bulle du doublage sur le flanc. J'insère ensuite les couples intermédiaire (15) et milieu (16) dans les encoches prévues dans le doublage. Cela permet de positionner correctement le doublage sur le flanc. Une fois le doublage en place, bien presser partout pour finir de repartir la colle puis mettre sous presse ou serrer avec des serre joints. Retirer les couples précautionneusement, il n'est pas encore temps de les coller !

|

|

|

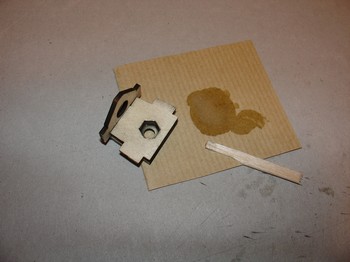

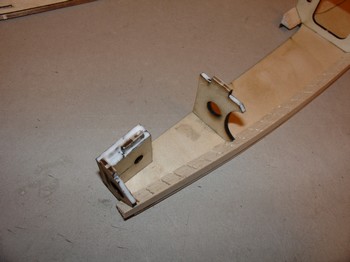

Pendant que ça sèche, rassembler toutes les pièces constituant le support d'écrou, dans l'ordre de la photo : support d'écrou trou rond (9), support d'écrou trou hexa (12), support d'écrou trou hexa+languette (10), support d'écrou trou rond (13), écrou M4 (11) et couple arrière (14). Les pièces 9 et 13 ont la même forme mais la pièces 13 est en contreplaqué 8/10 alors que la pièce 9 est en contreplaqué 30/10. Attention à ne pas les inverser au montage !

Premièrement emboîter les pièces 10 et 14. S'assurer qu'elles son bien perpendiculaires avec une pièce aux angles droits puis coller pas infiltration de cyano. Colle ensuite la pièce 12 sur la pièce 10 du côté sans trou du couple arrière 14. Attention à bien positionner la pièce, la cyano ne pardonne pas les erreurs !

|

|

|

Coller la pièce 9 sur la pièce 12, de la même manière. Elle doit affleurer le dessus du couple arrière. Retourner l'ensemble et disposer un peu de colle époxy 5 minutes sur les côtés de l'hexagone (confectionner une petite spatule avec une chute de balsa). Mettre en place l'écrou et bien le plaquer dans le fond. Si de la colle "dégueule" dans le trou du dessous, l'essuyer avant qu'elle ne durcisse.

|

|

Remettre un peu de colle sur le dessus de l'écrou, sans en mettre dans le pas de vis. Enfin, sans attendre que la colle époxy ne durcisse, coller la pièce 13 pour fermer la cavité. Cette pièce doit normalement affleurer le trou rond du couple arrière. Si de la colle s'est introduite dans le pas de vis, pas de panique : il suffit de visser une vis métallique dans l'écrou pour le nettoyer.

|

|

Pour la suite des opérations il faut sortir les quatre baguettes d'angles balsa 8x8 (8). Attention à ne pas les confondre avec les baguettes qui serviront d'assise au stab (2), qui sont plus courtes.

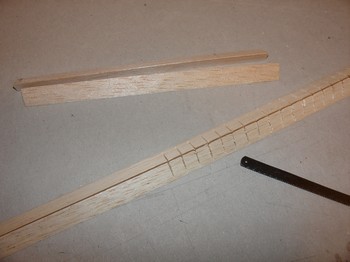

Nous allons coller ces baguettes le long des bords des flancs du fuselage. Les flancs étant arrondis, il faut entailler les baguettes pour leur donner de la souplesse afin de pouvoir les former. Pour cela, entaillez-les à espacements réguliers avec une petite lame de scie. Mettez ensuite les quatre couples du fuselage en place, sans les coller, ils serviront à bien positionner les baguettes. Attention à bien coller les baguettes côté doublage des flancs !

|

|

Encoller ensuite les baguettes (colle blanche) et mettez-les en place, bien le long des flancs et en appui sur les couples. Maintenez-les en place avec quelques épingles le temps du séchage. Retirer les couples pour éviter tout collage prématuré !

|

|

Pour bien tout remettre d'aplomb, donner un coup de cale à poncer sur les baguettes et la tranche des flancs. Il faut s'appuyer sur un objet à angle droit pour le ponçage.

Un petit mot à propos du couple moteur : le kit en contiens deux, un déjà percé pour le moteur du kit de motorisation et un autre vierge. Ceux qui veulent composer leur propre motorisation apprécieront ! Attention au sens du couple : les vis du moteur ayant deux entraxes différents, selon le sens du couple on aura les fils du moteur qui sortent à l'horizontale ou à la verticale. Pour avoir les fils qui sortent à la verticale, positionner le couple comme sur la photo.

|

|

|

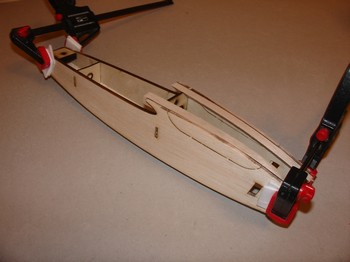

Encoller la tranche des couples milieu (16), intermédiaire (15) et de l'ensemble support d'écrou qu'on a confectionné précédemment. Les mettre en place sur l'un des flancs. Attention à bien positionner le perçage du couple milieu vers le haut, il servira à passer le téton de l'aile. Encoller ensuite l'autre tranche des couples.

|

|

Rapporter l'autre flanc. Serrer l'arrière du fuselage avec un serre-joint, en intercalant quelque-chose pour éviter de le marquer (chute de balsa, morceau de polystyrène...). Encoller ensuite le couple avant (17) et le mettre en place. S'assurer qu'il est bien plaqué puis serrer l'avant du fuselage avec un serre-joint. Comme les pièces s'enquillent les unes dans les autres, le risque d'obtenir un fuselage vrillé est très faible... on apprécie !

|

|

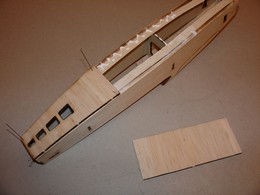

Rassembler les pièces 21 et 22 (x4) qui constituent le coffrage du fuselage dessus/dessous. Coller d'abord celle qui a les sorties d'air chaud à l'arrière du fuselage, puis progresser en collant les pièces vers l'avant. Quelques épingles suffisent à maintenir tout ça en place. Procéder de même pour le dessus du fuselage. Laisser dépasser un peu de coffrage au dessus de l'emplacement de l'aile : cela permettra de former un bel arrondi à la jonction aile-fuselage.

|

|

|

Araser au papier de verre le coffrage, grossièrement sur les flancs (ça sera reponcé ensuite) et plus finement sur le couple moteur et à l'arrière. Coller (colle blanche) le couple avant rond (20) sur le couple moteur. J'ai mis deux vis dans les trous pour bien l'orienter. Le bloc arrière (18) est brut de sciage, mettre à l 'équerre une de ses faces sciées à la cale à poncer. Repérer ensuite le centre de cette face.

|

|

|

Percer le bloc de part en part avec un foret de 8 mm, de préférence sur une perceuse à colonne. Ne disposant de rien de tout ça, j'ai commencé par faire quelques trous de 3 mm de chaque côté, puis j'ai "fraisé" grossièrement avec le foret pour m'approcher d'un trou de 8 mm. J'ai fini le travail avec un morceau de tube laiton de 8 mm taillé à la manière d'une scie cloche. Coller enfin, à la colle blanche, le bloc arrière sur le couple arrière (face poncée contre le couple). Pour assurer un bon alignement mettre en place le tube de queue en carbone... attention à ne pas le coller !

|

|

|

Respirez un grand coup, enfilez votre masque à poussière et montez sur votre cale à poncer un papier de verre à gros grain (50 par exemple). Pour dégrossir les angles du fuselage, je les ai poncés à 45° jusqu'à voire apparaître un ou deux millimètres des baguettes d'angle, un peu moins sur l'arrière. Après avoir reporté le tracé du plan, dégrossir le bloc arrière au cutter.

|

|

Finir d'approcher la forme en le ponçant dans la continuité des flancs, préformer les arrondis en faisant des facettes à 45°.

|

|

Terminer la mise en forme du fuselage avec du papier de verre plus fin (grain 120). Découper le morceau de coffrage qui dépasse au dessus de l'aile en arrondi au scalpel puis le profiler au papier de verre. Tracer ensuite les extrémités de la verrière en reliant les découpes visibles sur les flancs puis séparer la verrière, au scalpel toujours.

|

|

|

Un léger ponçage du contour de la verrière lui donnera un aspect plus propre. Enfin mettre en forme les entrées d'air, en dégrossisant au scalpel puis en finissant à la lime. C'est tout pour le fuselage !

|

|

Le travail à faire sur l'empennage est assez réduit mais demande de la minutie pour obtenir un résultat satisfaisant.

Avant d'attaquer, il faut réaliser un gabarit pour assembler l'empennage. N'importe quelles chutes feront l'affaire : pour ma part des chutes de depron 6 mm sommairement assemblées au pistolet à colle. Poncer l'emplanture de chacun des demi stabs (1) en biseau; contrôler le ponçage en s'aidant du gabarit.

|

|

Assembler temporairement les deux stabs avec une bande de scotch du côté opposé au biseau. Retourner le tout et mettre de la colle époxy dans le biseau. Refermer l'empennage et nettoyer d'éventuelles bavures. Enfin brider avec le gabarit le temps du séchage ; on aura pris soin de supprimer les angles du gabarit pour éviter qu'il ne reste collé.

|

|

|

Une fois le collage sec, retirer la bande de scotch et coller à la colle blanche les deux baguettes triangulaires qui forment l'assise de stab (2). Araser les extrémités des baguettes au papier de verre puis former l'assise de stab avec une bande de papier de verre enroulée sur le tube de queue. Arrondir enfin le bord d'attaque au papier de verre.

|

|

|

|

On va maintenant préparer les volets de stab (3). Pour commencer, poncer le bord d'attaque à 45°. Affiner ensuite le bord de fuite, toujours par ponçage.

|

|

Placer le renfort de volet (4) à l'extrados du volet et repérer sa position. Décaisser au cutter toute la zone sous le renfort. Coller le renfort dans son logement à la colle blanche.

|

|

|

Pour éviter d'avoir un changement de section trop brut dans le volet qui risquerait d'amener une accumulation de contraintes, j'ai raccourci de 2mm le renfort côté intrados. Les deux décaissement sont donc légèrement décallés. Mettre en place le renfort à l'intrados de la même manière que celui d'extrados. Pour finir poncer les renforts dans la continuité des volets.

|

|

|

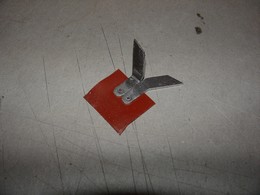

Les guignols de l'empennage sont en aluminium. Premièrement, il faut les percer au diamètre 0,8 mm. N'ayant toujours pas fait l'acquisition d'une boîte de petits forets je me suis une fois de plus débrouillé avec un morceau de corde à piano. Premièrement, pointer le trou avec une pointe et un marteau. Tailler ensuite une petite longueur de corde à piano 0,8 mm en pointe de diamant (il faut des arêtes, dans l'aluminium l'échauffement ne suffit pas à percer). Serrer le guignol dans un étau en l'appuyant sur un morceau de bois dur pour ne pas le déformer puis percer le trou avec ce foret improvisé. Pour finir, ébavurer le trou au papier de verre.

|

|

|

Toujours avec le foret ou avec un morceau de corde à piano, percer plusieurs trous dans la tranche des volets de manière à obtenir une rainure de la largeur des guignols. Plier le guignol une première fois. Je n'ai pas respecté le plan pour le pliage et le point d'articulation n'est donc pas aligné avec la charnière. Cela a pour effet de créer du différentiel mécanique à la profondeur et donc de respecter les débattements du plan avec un minimum de réglages de la radio.

Assembler temporairement le volet de stab avec la partie fixe au scotch puis présenter le tube de queue et le guignol. Ajuster l'angle de ce dernier jusqu'à obtenir quelque-chose de satisfaisant; le trou doit être dans l'alignement du tube.

|

|

|

Rassembler les deux guignols avec un morceau de scotch en alignant bien les trous. Les prendre ensuite dans un étau, toujours avec le scotch en place, et plier le second guignol au même angle que le premier. On s'assure ainsi que les deux guignols seront bien symétriques. Mettre les guignols de côté, ils ne seront collés qu'une fois l'empennage entoilé. Mettre en place le tube de queue sur l'empennage et l'immobiliser temporairement au scotch. Le poncer en biseau de manière à faciliter le débattement des guignols.

|

|

|

La décoration pour laquelle j'ai opté n'est pas très simple à réaliser mais je crois pouvoir affirmer m'en être bien sorti, bien que c'était pour moi une première : avec de la patience, n'importe qui devrait donc pouvoir y arriver.

Je ne vais pas détailler toute la technique d'entoilage, elle est très bien décrite sur cette page.

Si vous désirez reproduire ma décoration, vous pouvez télécharger mes gabarits ci-dessous, en plusieurs pages format A4 (316 ko en PDF). Attention à bien choisir l'option "pas de mise à l'échelle" lors de l'impression afin que les gabarits sortent aux bonnes dimensions.

|

Toutes les pièces symétriques sont découpées par deux en s'aidant d'un gabarit et en repliant le film sur lui même, comme expliqué dans le lien ci-dessus.

|

|

Les parties évidées sont entoilées en premier, en oralight rouge transparent. Viennent ensuite l'oracover blanc puis le rouge. Les gabarits sont prévus pour articuler les ailerons avec le film d'entoilage mais je ne m'y suis finalement pas risqué !

|

|

|

Une fois les trappes entoilées, profiler les "cornes" protège palonnier puis entoilez-les. Poncer ensuite leur base de manière à ce qu'elle affleure le dessous de la trappe. Positionnez les finalement sur les trappes et collez les par l'intérieur par infiltration de cyano.

|

|

|

Les volets de l'empennage sont articulés directement avec l'entoilage, cela donne une charnière durable discrète et sans jeu. Le fuselage est entoilé en deux étapes : d'abord le dessus et le dessous puis les flancs. Les entrées d'air sont difficiles à entoiler, pour bien y accéder j'ai utilisé comme fer le manche de mon scalpel que je chauffais régulièrement sur la sole de mon fer à repasser... c'est un peu fastidieux !

|

|

|

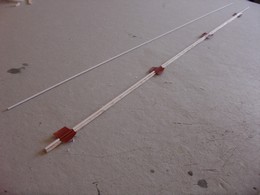

On est arrivé au stade kit RTF, ça commence à sentir la fin... mais ne vendons pas la peau de l'ours avant de l'avoir tué ! Centrer la première gaine nylon (60) sur la baguette balsa 6x1.5 et l'immobiliser avec quelques morceaux de scotch. La coller ensuite à la cyano liquide à intervalles réguliers. Retirer les morceaux de scotch et renouveler l'opération de l'autre côté. Glisser ensuite le tout dans le tube de queue jusqu'à ce que le bout arrive à environ 5 mm du biseau côté empennage. L'immobiliser par infiltration de cyano côté fuselage et araser la baguette balsa à ras du tube carbone.

|

|

|

Encoller l'assise du stab à l'époxy cinq minutes et le coller sur le tube carbone en faisant bien attention à l'orientation du biseau. Essuyer d'éventuelles bavures avec un chiffon imprégné d'alcool à bruler.

|

|

Coller le support du servo de profondeur (62) dans le fuselage à environ 10 mm du couple milieu, à la colle à bois ou à la cyano. Coller ensuite le servo de profondeur sur le support, à la colle chaude ou éventuellement au silicone. Je préfère la colle chaude qui tiens très bien mais permet quand même un décollage du servo et s'enlève sans laisser de traces.

|

|

La vis de fixation de l'aile est un peu longue, elle viens en butée sur le tube de queue. La raccourcir d'environ 8 mm, au cutter par exemple. Insérer le tube de queue dans le fuselage en le laissant dépasser d'environ 2 mm du couple intermédiaire. Monter ensuite l'aile sur le fuselage. Avec le dièdre de l'aile et l'empennage en V, ce n'est pas évident de caler pour tout ça pour positionner correctement l'empennage par rapport à l'aile. J'ai finalement trouvé une solution très simple : en posant la Tito sur le dos une surface plane, elle repose sur ses saumons et sur l'empennage et on est ainsi assuré que tout est bien aligné.

|

|

Sans rien bouger, coller alors le tube de queue au couple arrière par infiltration de cyano au travers des sorties d'air chaud sous le fuselage. Démonter l'aile et coller le tube au couple intermédiaire, toujours à la cyano.

|

|

Percer le palonnier du servo suivant le diamètre de la queue de votre domino de tringlerie, pour ma part 2 mm. Visser le domino au guignol, tête en bas : dans l'autre sens, il viendrait frotter sur l'aile. Immobiliser l'écrou avec une goutte de cyano. Recouper les gaines de commande à environ 20 mm du servo.

|

|

Plier le bout des tringles de l'empennage à angle droit, sur environ 10 mm de long. Si ce n'était pas encore fait, retrouver les fentes des guignols sous l'entoilage et le mettre en place. Enfiler les tringles dans les gaines et les placer dans les guignols. Vérifier qu'on obtient bien tout le débattement. Si les guignols se gênent, les reformer ou les repositionner. Une fois satisfait, immobilier les volets au neutre et positionner les guignols bien symétriquement puis les coller par infiltration de cyano. Côté servo, mesurer la longueur de tringle à recouper. Démonter les tringles, les recouper puis les remonter.

|

|

|

Avec le domino monté tête en bas, on a pas accès à la vis sans tête qui sert à serrer les tringles. Repérer la position du domino sur la tringle avec un morceau de scotch puis défaire le guignol. Plier les tringles vers l'extérieur du fuselage et visser la vis sans tête, en s'assurant que le domino est toujours bien positionné. Enlever le scotch, mettre le servo au neutre, remonter le guignol et le visser. Si l'empennage débat correctement, immobiliser les tringles côté empennage avec un morceau de gaine plastique collé à la cyano.

|

|

|

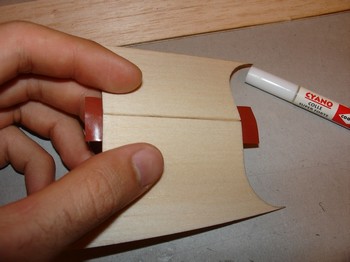

C'est au tour du système de fermeture de la verrière. Coller sur cette dernière la languette et le logement d'aimant, à la colle à bois. Assembler les trois pièces qui constituent le support d'aimant du fuselage à la cyano.

|

|

Coller les aimants dans leurs logements, à la cyano toujours. Attention de bien orienter les pôles des aimants, ils doivent s'attirer quand on les mets en contact ! Coller le support d'aimant du fuselage, en appui sur le couple milieu et bien centré.

|

|

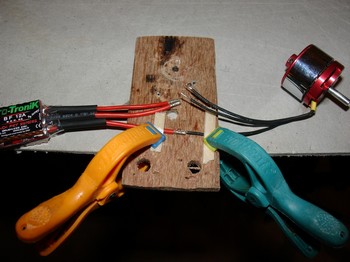

Passons au moteur. La notice du kit de motorisation est très bien faite, je l'ai suivie pas à pas. Premièrement, enfiler les gaines thermo fournies sur les fil du contrôleur. Souder ensuite les fils du contrôleur à ceux du moteur, dans n'importe quel ordre. Il n'y a pas de moyen pour savoir si c'est bon ou si c'est inversé... il faut tester!

|

|

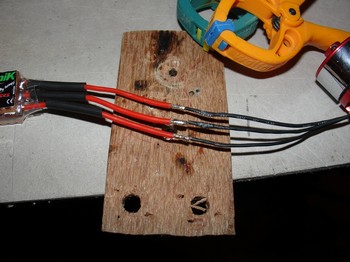

Une fois tous les fils soudés, ramener les gaines thermo sur les soudures mais ne pas les rétracter tout de suite. Brancher le contrôleur à un récepteur ou à un testeur de servos puis brancher une batterie. Tenir le moteur et tester le sens de rotation : quand on regard la cage comme sur la photo, elle doit tourner dans le sens des aiguilles d'une montre. Si c'est bon tant mieux, sinon dessouder deux fils et les inverser. Refaire un essai pour s'assurer que le sens de rotation est bon. Si c'est le cas, rétracter les gaines thermo avec un briquet, un décapeur thermique, un sèche cheveux... bref, ce que vous avez sous la main.

|

|

Chanfreiner les trous de vis de la cloison pare-feu avec un foret de 5 mm, à la main. Quand on voit apparaître la seconde épaisseur du contreplaqué c'est que ça suffit. Visser ensuite le moteur, sans serrer trop fort : les taraudages du moteur, en alu, sont assez fragiles.

|

|

Enfiler la pince puis le support porte-pales sur l'axe moteur. Visser ensuite l'écrou de blocage en ayant mis une goutte de frein filet sur le filetage pour éviter un desserrage intempestif. Là encore ne pas trop serrer, l'ecrou en acier aurait vite fait de labourer le filetage en alu. Mettre enfin en place le cône et visser la vis de blocage, avec une goutte de frein filet.

|

|

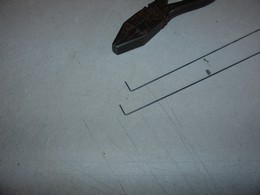

Articuler les ailerons avec une bande de scotch d'écolier "crystal" de marque 3M. Les équivalents dans d'autres marques collent moins bien, ne sont pas aussi transparents et ne tiennent pas bien dans le temps. Les chapes des tringles d'ailerons doivent êtres repercées à 2 mm. Pour ne pas aller trop loin, repérer la profondeur à percer avec quelques tours de scotch sur le foret. Pour maintenir aisément et sans risques la chape pendant le perçage, l'enfiler à cheval sur un réglet métallique.

|

|

|

Percer les palonniers de servos d'ailerons à 1 mm. Tant que le foret est sorti, percer aussi les guignols au même diamètre. Mettre les servos au neutre, visser les palonniers et coller les servos aux trappes, à la colle chaude. Avant de refermer la trappe j'ai un peu bataillé pour loger ma prise et le fil du servo. La prise a finalement trouvé sa place sous le coffrage côté bord d'attaque et le fil servo a été lové contre la nervure côté emplanture.

|

|

Vérifier que le servo fonctionne puis visser la trappe. Tracer un trait sur l'aileron dans l'alignement du palonnier de servo et perpendiculaire à la charnière d'aileron. Dégager une rainure dans le coffrage intrados (ne pas entailler le coffrage extrados) aux dimensions du guignol, à l'emplacement repéré précédemment. Coller le guignol à l'époxy cinq minutes.

|

|

Chanfreiner et depolir au papier de verre une extrémité des tringles d'aileron en jonc carbone 2 mm puis les coller dans les chapes à la cyano. Monter ensuite cette demi-tringle à blanc et positionner la seconde chape. Bien positionner l'aileron au neutre et repérer la longueur de tringle à recouper avec un morceau de scotch.

|

|

Démonter la tringle et la recouper avec une lame de scie à dents fines. Dépolir et chanfreiner l'extremité recoupée puis y coller une chape à la cyano, bien alignée avec la première. Monter la tringle et clipser les axes des chapes. Il ne reste plus qu'à installer le récepteur dans le fuselage et à immobiliser le contrâleur avec les velcros fournis. Le récepteur étant peu accessible, j'ai confectionné de petites rallonges pour brancher les servos des ailes.

|

|

|

Il reste encore à placer la batterie de manière à respecter le centrage : d'après le plan, celui-ci se situe à 80 mm du bord d'attaque de l'aile. Monter l'aile sur le fuselage puis jouer sur la position de la batterie jusqu'à obtenir le bon centrage. Enfin, mettre en place les Velcro pour maintenir la batterie.

Il faut ensuite régler les débattements. Je suis assez

indiscipliné en matière de réglages et n'ai donc

pas suivi les recommandations du plan. Voici les valeurs que j'ai retenues

:

- ailerons : -20/+20 mm

- profondeur : -15/+10 mm (positif vers le bas)

La vivacité de la Tito (et mes débattements de sauvage !) justifie pleinement l'utilisation d'exponentiels : j'en ai mis 50% aux ailerons et 30% à la profondeur.

Libre à chacun d'adapter les réglages à ses habitudes ; si vous n'êtes pas trop sûr de vous, il est plus sage d'adopter ceux du plan.

Un petit passage sur le balance pour se rassurer ? Ma Tito pèse 385 g en ordre de vol soit 15 g de moins que ce qu'annonce BLH.

Centrage ? OK ! Débattements ? OK ! Moteur ? OK ! Batteries ? Chargées ! Dernière précaution avant le vol, une petite bande de Blenderm est venue assurer la verrière dont le système de fixation par aimants m'a semblé un peu faiblard.

Quelques tours de moteur pour assurer le coup et voilà la Tito dans son élément !

|

|

|

La Tito met tout de suite en confiance et on se laisse vite aller à quelques fantaisies. Dès qu'elle prend un peu de vitesse les trajectoires se tendent et les commandes deviennent incisives. La très faible masse se fait ressentir quand on ralentit : si les conditions sont turbulentes la Tito a tendance à se faire balloter.

|

|

|

A la pente par conditions faibles la Tito gratte bien. En prenant soin de virer le plus à plat possible et en décrivant de larges courbes, elle se contente d'une très faible dynamique pour tenir en l'air. Une fois en haut, une descente plein badin permet d'enchainer plusieurs "bases" à fond. Toutefois l'inertie est faible et malgré la finesse de la cellule il faut assez rapidement en revenir à un vol plus calme.

C'est dans ces conditions que le moteur est le plus appréciable : la Tito monte sous un angle de 45° à une bonne allure, une dizaine de secondes suffisent à l'amener à une bonne altitude. L'autonomie est de cinq minutes environ ce qui assure un bon nombre de montées.

|

|

|

En plaine en conditions neutres, on arrive à une demi-heure de vol par batterie en alternant vol paisible et descentes joufflues suivies d'un peu de voltige. On apprécie alors la finesse de la cellule et sa faible masse. Lors des passages plein badin la Tito produit un sifflement agréable. En rase-motte la Tito tire tout le parti des effets de sol et peut ainsi parcourir des grandes distances à vitesse réduite. De ce fait l'atterrissage dans la main est très facile !

|

|

|

Quand les conditions sont plus joufflues cela ne l'affole pas, bien au contraire : on peut alors pousser autant qu'on le souhaite pour la faire avancer sans que la cellule ne bronche. En tirant des bases façon F3F la Tito accélère bien et dissipe peu d'énergie dans les virages. On n'est pas au niveau de performances d'un planeur tout plastique moderne mais c'est loin d'être ridicule !

Toutes les figures de voltige qui ne nécessitent pas de dérive passent convenablement. La boucle tout particulièrement : très serrée ou de grand diamètre, elle tourne bien rond. Les tonneaux désaxent un peu mais passent rapidement (surtout avec mes débattements !). Le vol dos est assez stable tant qu'on conserve de la vitesse mais il ne faut pas espérer gratter dans cette position. Enfin la vrille passe bien mais attention à garder un peu d'eau sous la quille, il faut tout de même plusieurs mètres pour en sortir.

|

|

|

Vient finalement le moment d'atterrir : là encore la Tito se laisse mener sagement. Tant qu'on lui conserve de la vitesse on peut traverser des zones perturbées sans soucis : c'est important sur les pentes où on atterrit dans les "rouleaux". Une belle prise de terrain, une descente tranquille et voilà notre animal sur la plancher des vaches, après une courte glissade. L'aile haute et l'empennage en V évitent d'accrocher quelque chose ce qui permet d'atterrir sur un terrain moyennement bien pavé.

|

|

|

Il n'y a qu'en ne volant jamais qu'on ne crash pas, n'est-ce pas ? Je me devais donc de tester cette phase de vie du planeur pour vous offrir un essai vraiment complet ! Je l'ai en fait testée bien malgré moi sur une perte de contrôle que je ne m'explique pas. Alors que je me présentais pour atterrir, la Tito est partie en une large spirale qui a terminé sur le parking où j'avais stationné ma voiture... Etait-elle pressée de rentrer ? Toujours est-il qu'elle a heurté violemment le sol en béton et que je ne pensais pas en récupérer grand chose. Les dégâts ont finalement été assez réduits : il a fallu recoller quelques nervures, reconstituer un morceau du saumon et une portion du bord de fuite. Le cône d'hélice a éclaté avec la violence de l'impact mais le moteur n'a rien eu ; j'ai en revanche été obligé de reconstituer le nez du fuselage, jusqu'au couple milieu. Le tout m'a pris un peu plus d'une journée... le plus long a été de refaire l'entoilage !

|

|

|

Elle n'a pas pris un gramme lors de ces réparations : c'est un des avantages de la construction bois. Suite à cet accident, j'ai remplacé tous les éléments qui m'ont paru suspects : le récepteur, le contrôleur, les prises des batteries (j'ai mis des PK 3,5 à la place des Dean T dont je n'ai jamais été un grand fan). Je n'ai pas refait les ouïes d'aération mais le moteur ne chauffe pas pour autant en utilisation normale.

Enfin, pour boucler cet essai, j'ai encore trouvé le moyen d'envoyer ma Tito au trou à travers un arbre... voilà ce qui arrive quand on regarde passer les filles au lieu de suivre son planeur ! La vis nylon a fait son effet de fusible et ma Tito s'en est tirée avec seulement quelques égratignures.

|

|

J'espère que vous aurez autant de plaisir à construire et faire voler votre Tito que j'en ai eu... et je vous souhaite d'avoir moins d'occasions que moi d'en éprouver la solidité!

Un grand merci à Jean Charles de BLH pour la qualité de ses kits et bien sûr à Laurent pour tout le temps qu'il consacre à la grande famille des Jivaros.

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||