|

|

|||||||||||||||||||||||||||||||||||||||||||||||||

Présentation : Jean-Baptiste Gallez

Je vous avais expliqué, au terme de mon précédent

article (la construction

du SV-4), qu’il était temps de penser à me refaire

un avion « de tous les jours ».

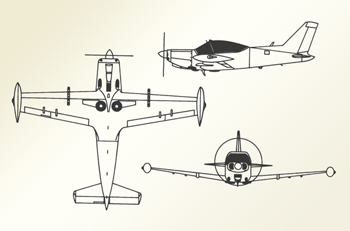

Depuis longtemps, je trouve que le Marchetti SF-260 est un avion élégant.

Pour ceux qui ne le visualisent pas bien, c’est l’avion-école

de la force aérienne belge, celui qui, en 1969, a remplacé

nos vénérables SV-4 (tiens tiens !) pour l’instruction

de base de nos candidats pilotes.

D’abord camouflés en deux tons mais avec la dérive, la face avant du capot et les bidons de bouts d’ailes orange fluo, ensuite jaunes, ils sont maintenant tous rouges, et basés à Beauvechain. Plus de 35 pays l’ont choisi également, pas seulement comme avion-école, mais aussi pour des missions d’appui au sol. C’est un avion biplace côte à côte, de 8,35 m d’envergure, 7,10 m de longueur et 720 kg de masse à vide. |

|

Choix personnel, 2,80 m d’envergure est une bonne

taille ! Ce qui nous donne une échelle 1/3.

Cela permet de le motoriser (largement) avec un honnête Zenoah

62, fiable et peu cher.

Quelques kits existent dont celui de chez Mantua, mais sont trop petits.

Le seul kit existant à cette échelle est celui de chez

Composite ARF. Du très beau matériel, tout fibre, le moindre

rivet y est... 2.900 USD (+ 800 pour le train).

Il va donc falloir tout faire soi-même (mais c’est ce que

je voulais faire !). Trouver un bon "3 vues", ce n’est

pas trop difficile et on peut se mettre au dessin. Je dois vous avouer

qu’au moment de me mettre à ces dessins, je ne maîtrisais

pas encore très bien les logiciels "Devfus" et "Devwing".

C’est donc, très classiquement avec le bon vieux Au**cad,

que je me mets au travail.

Cet avion, et c’est ce qui fait sa ligne « élégante »

est tout en rondeurs, c’est très joli mais cela complique

un peu la tâche.

Et ce n’est pas le seul défi qui m’attend :

-

il y a de beaux "Karman" à la jonction des ailes et du fuselage,

-

je voudrais faire un train rentrant,

-

les ailes n’ont pas de corde constante, elle diminuent en corde et en épaisseur,

-

il y a les réservoirs de bouts d’ailes,

-

il n’y a pas beaucoup de surface portante, il va voler vite, il y aura des G, il faut des ailes résistantes,

-

il n’y a pas de guignols externes à l’empennage

Une décision qui fut difficile à prendre

: comment diviser les ailes pour le transport et comment les fixer au

fuselage.

J’ai d’abord pensé à la méthode classique

de la grosse clef d’aile tubulaire qui traverse le fuselage et

rentre dans des fourreaux dans les ailes. Mais cet avion à du

dièdre (normal pour un avion école), et sauf à

faire des clefs qui possèdent déjà ce dièdre,

il faut que le fourreau soit incliné dans l’épaisseur

de l’aile. Comme l’aile n’est pas très épaisse

et que je voudrais que cela aille jusqu’à la base des trains

d’atterrissage, cette solution n’est pas possible.

Autre solution : tout faire en une pièce, qui vient s‘appliquer "sous" le fuselage (c‘est "presque" une aile basse), cela rentre dans ma voiture, à condition de le maintenir contre le plafond. J’avais presque adopté cette solution quand je me suis imaginé devoir faire, par exemple les Karman, sur un avion de 2,78 m tout monté dans mon atelier déjà bien encombré.

Dernière solution (retenue) : faire un tronçon central unique (même fixation sous le fuselage) qui comprend les trains, puis, démontables, la suite des ailes. L’avantage est de pouvoir faire deux clefs « béton », en une pièce d’un train à l’autre (80 cm), puis de faire un système d’emboîtement droit pour les assemblages extérieurs.

Le bois est commandé chez Heerdegen en Allemagne (http://www.heerdegen-balsaholz.de/). La cloison moteur et ses supports, les points de fixation des ailes, la clef d’aile principale et les supports de train seront en contre-plaqué aviation de bouleau de 6 mm (12 couches !). Les autres couples et la quille dans le même contre-plaqué en 3 mm et les couples arrières en contre-plaqué de peuplier, plus léger, de 3 mm. Tout le fuselage sera coffré en balsa 3 mm par la méthode des petites lattes (comme les coques de bateau), arrondi oblige.

|

|

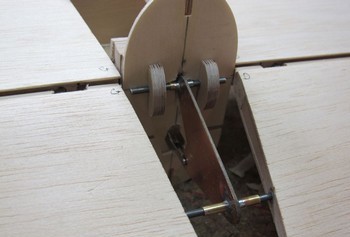

Les ailes seront en structure classique, longerons et nervures, coffrées en balsa 2 mm puis recouvertes d’un tissus de verre 30 gr/m² posé à la résine époxy. Un petit truc, comment garantir un écart constant entre les nervures et garantir leur parfaite perpendicularité ? Le simple "gabarit" (voir image).

|

|

Pour le train rentrant, je n’avais pas envie

de m’encombrer d’une bouteille d’air comprimé,

de vannes et d’un ensemble de tuyaux pour finir par voir le train

bondir dans de grands claquements. Je sais, il existe des retardateurs

pour rendre le mouvement plus réaliste, en fait de simples étranglements

sur les conduites qui en limitent le débit.

Je me tourne donc vers les mécanismes électriques, plus

simples d’utilisation et aux mouvements plus conformes. Pour un

avion dont j’estime le poids à +/- 12 kg le choix est limité.

Chez "feu" BMI il en existait un modèle tout en métal.

Par chance un magasin français en possède encore et je

les commande de suite. Je découvrirai plus tard, chez Lindinger,

un autre modèle de marque "SLR", qui semble meilleur.

Mais ce qui est fait est fait, on verra bien…

|

Je n’ai toujours que le mécanisme de rétraction, pas encore de roues, ni les bras avec la suspension. D’habitude il y a sur les tiges des trains un ressort qui permet à la roue de reculer et donc de ne pas trop forcer sur la fixation de la base. Ou il y a un bras télescopique qui permet à la roue de remonter en cas d’atterrissage un peu "vertical". Le seul système qui permet un amortissement dans les deux directions est ce qu’on appelle la "roue tirée". La roue est au bout d’un bras déjà incliné à 45° et maintenu par un ressort. Elle peut donc s’effacer vers le haut ET vers l’arrière, protégeant ainsi ses fixations. Le grand utilise aussi ce système.

Un de mes camarades est très doué en travail du métal et, après quelques échanges d'idées et croquis, il me réalise des merveilles, peut-être pas les plus légères, mais certainement assez résistantes. Grand merci Michel.

Pour les servos, rien que du classique, je n'ai jamais vraiment compris l'utilité des servos digitaux (dinosaure oblige !), deux gros pour la dérive et la profondeur et des standards pour les ailerons et les volets, quand même tous à roulements et pignons métalliques.

J'ai tout le matériel, les décisions sont prises, il n'y a plus qu'à...

|

|

Découpe des différentes pièces : facile avec la fraiseuse CNC de Marc. Assemblage du fuselage : facile puisque toutes les pièces sont dessinées "interlocking". Découpe des nervures : facile avec la méthode habituelle du bloc, même si elles sont de taille décroissante. Le grand gabarit d'un côté et le petit de l'autre, les deux jeux en même temps. Comme les nervures gauches sont légèrement plus petites que les droites, il faut simplement penser à les décaler un peu dans l'aile.

Les deux clefs d'ailes du tronçon central sont constituées de deux flancs en contre-plaqué écartés en haut et en bas par deux longerons en pin de 6x6 mm. Cela constitue un fourreau naturel pour le longeron central des panneaux externes des ailes.

Pour faciliter le transport, le stab reste démontable en deux parties dont les longerons s'emboîtent ensemble dans un logement commun. Leurs volets venant se raccorder par la même occasion dans un guignol central "style planeur".

|

|

Comment faire les réservoirs de bouts d'ailes légers ? Ils doivent évidement être creux. Comme cela ne doit pas être très résistant, quelques couches de tissus de verre et un peu de résine devraient faire l'affaire. Je n'ai pas beaucoup d'expérience des moulages, quelques recherches internet et une petite visite chez FG Composite (ex-Mida, ex-Voss Chimie) et je me lance. Un moule positif en balsa, puis un négatif en plâtre et, là-dedans, un demi-réservoir... Quatre demi font deux réservoirs !

|

|

Reste un problème : la verrière. Un de

mes amis possède l'expérience et le matériel mais

pas plus de 20 cm de large. Le fuselage du grand fait 1,20 m de large,

au tiers, cela nous donne 40 cm, trop grand pour son installation. Faire

le moule, je ne me sens pas assez doué pour le faire parfaitement

symétrique. Puis le moulage de la matière transparente

(plexiglas ? polycarbonate ? pvc ? …) requiert un savoir faire

qui ne peut s’acquérir qu’après quelques expériences.

Cela risque de me coûter cher en matière première.

Je repense au seul kit existant à cette échelle, celui

de chez Composite ARF (la verrière est disponible en pièce

détachée). Si nous avons tous les deux respecté

un peu les formes du grand et l’échelle, sa forme devrait

me convenir. Mais comment en être sûr ? Un petit coup de

téléphone à son représentant en Belgique,

Jean-Pierre Zardini, et il me donne les coordonnées d’un

de ses client qui vient d’en acheter un. Je prends contact avec

ce Monsieur, lui explique la situation et me voilà parti pour

Hasselt avec la carcasse de mon fuselage. A quelques cm près

en largeur (je peux réduire un peu), c’est parfait, ce

n’est pas gratuit, mais voilà un autre problème

réglé. En quelques jours la belle pièce arrive

dans un grand carton plein de billes de mousse, Dieu que c’est

grand !

Comment construire les ailes (et les volets) en deux

parties, en étant bien sûr de l’alignement parfait

au remontage des deux parties ? La solution est simple : construire

en une pièce et couper après !

Un autre petit truc : pour prolonger toute pièce longue comme

les longerons, en général livrés en 1 m : l’enture.

Kekseksa ? Il s’agit simplement de faire un collage, mais sur

une surface bien plus grande que la simple section de la pièce.

Poncer les deux extrémités ensemble, ce qui garanti le

même angle, puis coller simplement, pour du pin, à l’époxy.

Faites le test : si vous essayez de plier, cela cassera à côté

de l’enture… Merci qui ? (Je pense faire un jour un petit

récapitulatif de tout ces petits "trucs" de construction).

|

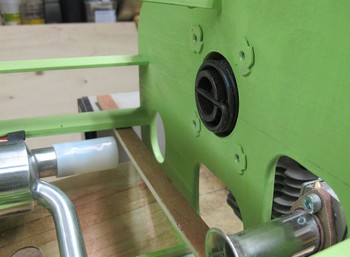

Tant que le fuselage est encore ouvert, je prévois l'installation de tout ce qui doit y rentrer, moteur, réservoir, servos, accus, échappement... Pour le moteur, je prévois l'installation d'un "ressort de démarrage". Souvenez vous des petits moteurs Cox de notre enfance. On engage le petit ressort dans l'hélice, on "remonte" de quelques tours en sens inverse, et on lâche. Le moteur passe alors trois ou quatre compressions et démarre bien plus facilement qu'à la main, où l'on ne peut lui faire passer qu'une seule compression.

|

Le même dispositif existe pour les Zenoah, mais

je devrais dire "existait" car le système n'est maintenant

plus en vente, jugé trop dangereux. N'importe qui, en "jouant"

avec l'hélice peut mettre le moteur en marche. Même si,

d'autre part, j'écris aussi quelquefois un petit sujet sur la

sécurité, j'estime qu'il ne faut pas "déresponsabiliser"

les gens.

Heureusement ce petit dispositif est encore en vente... aux USA.

Complément

d'article ajouté le 25 août 2015 |

La construction se poursuit, installation du moteur et de son échappement intégré dans le fuselage. Le ressort de démarrage impose une découpe circulaire dans la cloison.

|

Assemblage des accus, un 6 V et un 4,8 V de secours pour la radio, et un 6 V rien que pour le train rentrant. Si pour une raison ou pour une autre, par exemple une petite déformation qui l'empêcherait de rentrer dans son logement, le mécanisme devait forcer, c'est cet accus qui serait vidé pendant le vol, sans influence sur ceux de la radio. Ils sont logés dans un petit compartiment sous le plancher du cockpit, mais démontable par quelques vis, une fois l'aile enlevée.

Une petite remarque, dans toute mes constructions, si je prévois un accès possible pour les accus, "j'enterre" les servos sous l'entoilage ou sous le coffrage. La fiabilité actuelle des servos est telle que j'accepte de devoir un peu charcuter un modèle si par hasard un remplacement était nécessaire.

|

|

Un travail que je n'avais jamais réalisé : les "Karman",

une belle liaison courbe entre les flancs du fuselage et la naissance

des ailes. Comme d'habitude, une petite recherche sur internet pour

trouver la méthode qui me conviendrait le mieux. Je vous l'explique

en quelques images :

- Moulage (directement sur les ailes) en tissus de verre et résine

d'une peau qui formera l'assise des ailes.

- Collage à l'époxy de cette pièce au fuselage.

- Collage de petits triangles de balsa, mis en forme à la courbe

souhaitée. Une fois mis en place, un petit ponçage de

toutes ces pièces ensemble permet "d'harmoniser" toutes

les courbes.

- Il reste à recouvrir de petites languettes de balsa mouillé,

pour pouvoir facilement les cintrer, (heureusement, la cyano aime le

bois mouillé) et à poncer une dernière fois le

tout.

|

|

Tous les extérieurs (ailes et fuselage) sont recouverts de tissus de verre 25 g/m² imprégné de résine époxy un peu diluée au méthanol. Léger ponçage puis peinture, toujours de l'émail synthétique Levis de chez Bricotruc, mais comme, même satinée, je la trouve encore trop brillante, je rajoute une couche de vernis acrylique mat.

|

|

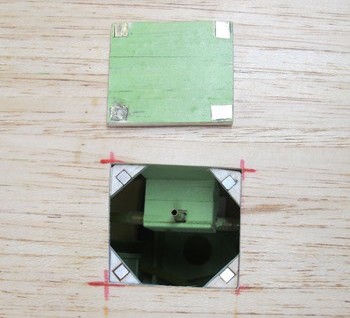

L'accès au remplissage du réservoir se fait par une petite trappe maintenue en place par quatre petits aimants très puissants facilement récupérables dans tous les vieux lecteurs - graveurs de disques optiques de vos anciens ordinateurs.

|

|

Sous une autre trappe, le récepteur, les interrupteurs, la prise

de charge, et un autre petit boîtier. C'est un "stabilisateur

de vol" que j'avais acheté il y a quelques temps mais que

je n'avais jamais eu le courage de rajouter dans un avion existant.

C'est l'occasion de l'installer et de le tester. Trois gyros et trois

accéléromètres qui doivent stabiliser l'avion sur

les trois axes, roulis en agissant sur les ailerons, tangage en agissant

sur la profondeur et lacet en agissant sur la dérive. Un canal

de la radio sert à choisir le mode de stabilisation et à

le désactiver.

Hé bien, je ne suis jamais parvenu à obtenir un fonctionnement

satisfaisant et j'ai fini par le débrancher complètement.

On ré-essaiera plus tard sur un autre modèle.

Capot-moteur classique résine et tissus de verre sur moule perdu

en mousse, mais j'ai dû recommencer, la forme du premier ne me

plaisait pas, je le trouvais trop massif.

|

Installation de la verrière, pilote "classique", tableau de bord "d'époque" et immatriculation "alimentaire", et le voila prêt pour un premier essai.

|

|

Petite séance de photo, on ne sait jamais...

|

|

Premiers essais de roulage, à basse vitesse, puis plus vite. Le train avant directeur n'est pas très efficace (l'avion est lourd et je n'ai pas mis un très gros servo, mea culpa), mais dès qu'il a un peu de vitesse ou que la dérive est soufflée, il va où vous voulez.

Alors que je ralentissais, j'ai voulu simplement lui faire lever la roue avant tout en restant sur les trains principaux, et j'ai tiré un peu sur la profondeur. J'ai dû mal estimer la vitesse, et il a décollé ! De trente centimètres... et est retombé un peu violemment sur le train avant, qui a cédé. Il reste à rentrer à l'atelier et à réparer, mais manifestement il a envie de voler.

|

Retour au terrain, démarrage du moteur facile avec le ressort, (à froid et quand il n'a plus tourné depuis une semaine, deux ou trois essais, et dès qu'il est chaud, démarrage garanti au premier coup). On s'aligne et il décolle sans problème, légers mouvements de "snaking" sur l'axe de lacet, qui disparaît dès qu'on accélère. Plusieurs passages pour les photos et pour avoir une idée de l'approche, cela va vite et la piste est vite avalée.

|

|

Point important, essayer les basses vitesses pour voir jusqu'où

on peut le ralentir. Je monte haut, on ne sait jamais.

Il ralentit, décroche et engage une vrille, une vraie ! Manches

au neutre, il y reste. Pied à fond dans le sens opposé,

manche au ventre puis poussé en avant... rien n'y fait !

Moteur à fond, et il en sort sans problème, ouf ! Mais

je fonce vers le sol, plein moteur, avec un avion de plus de 15 kg...

Je tire...

Trop...

Une aile reste en l'air tandis que l'avion et l'autre aile se précipitent vers le champ de patates... J'ai juste le temps de couper le moteur.

Je vous laisse imaginer l'état de l'épave. du cône d'hélice jusqu'à l'arrière du cockpit, aucun morceau ne dépassait dix centimètres. Juste récupérer l'électronique (à tester avant de réutiliser), et tout le reste va directement au barbecue.

|

|

|

|

Pas besoin d'une longue enquête, clairement la clef d'aile était

trop faible pour le poids de l'avion et s'est cassée juste à

la jonction.

Il n'y a qu'un seul coupable, ce gros défaut de conception. Et

qui est le seul concepteur ?

A partir du moment ou j'avais décidé de couper les ailes

à cet endroit, j'aurai dû mettre des clefs plus solides,

tube en dural et fourreau en fibre.

Il y avait longtemps que je n'avais plus crashé d'avion, mais là, je me suis bien rattrapé.

Une petite visite chez le psy, et j'ai commencé le suivant !

Contact : jean-baptiste@jivaro-models.org

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||