Imprimez votre avion !

Présentation : Laurent

Schmitz

L’impression de modèles RC en

3D existe déjà depuis quelques années mais avec

des résultats souvent incertains : matériau fragile, modèles

de petite taille, conception pas toujours adéquate et surtout

une masse plus élevée qu’un avion classique en mousse

moulée ou même en balsa. La mise sur le marché de

filaments ultralégers et les progrès tant dans les imprimantes

que la conception changent aujourd’hui la donne.

J’avais déjà vu voler un avion imprimé en

3D : un petit modèle "façon Spitfire", bien

trop lourd et aux ailes qui prenaient dix degrés de dièdre

à chaque ressource. Le premier atterrissage avait réglé

son compte à l’engin, qui s’était démantibulé

au contact de la piste. Autant dire que j’avais un petit à

priori concernant cette nouvelle forme d’aéromodélisme.

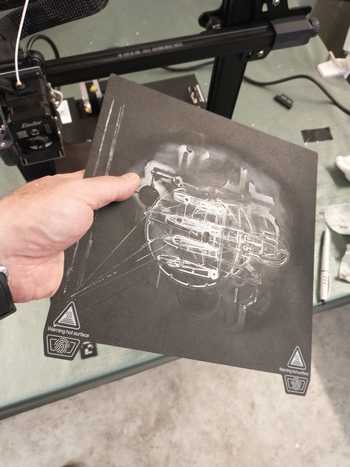

J’ai donc acquis une imprimante 3D avec l’idée de

mouler uniquement des pièces spécifiques : capots, cônes,

armement, détails, etc. Mon choix s’est porté sur

la Creality Ender-3 S1, un grand classique dans la catégorie

"pas chère supérieure". En même temps

que l’imprimante, j’ai commandé du PLA "moussant"

de chez 3DLabPrint

en 1,75 mm de diamètre. Ce filament baptisé "PolyLight"

a la particularité de gonfler à partir de 230 degrés.

Comme il s’étend, il en faut moins pour un même volume

d’impression. Le fabriquant annonce une masse fort réduite,

jusqu’à la moitié d’un PLA traditionnel. 3DLabPrint

recommande le programme "slicer" payant Simplify3D mais donne

des indications pour ceux qui préfèrent Cura, le logiciel

gratuit le plus courant et que j’ai choisi.

PolyLight de 3DLabPrint : mes réglages

pour Cura

- PolyLight 3DLabPrint

- Quality: Layer Height = 0,24 mm

- Material: Print = 230°, Bed = 56°, Flow =

65 %

- Speed: 25 mm/s

- Cooling: OFF

- Travel: Enable Retraction = OFF

- Vase mode: Special Modes = Spiralize

|

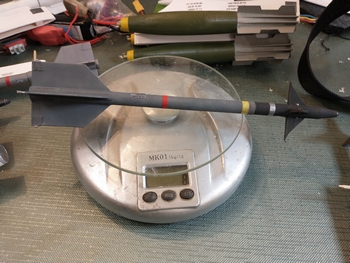

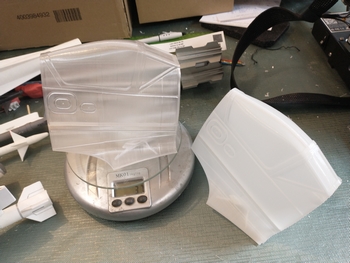

Comme j’ai trouvé tout

un tas de charges externes et de bombes à l’échelle

sur "Thingiverse", je me lance dans l’impression

en PolyLight (abrégé "LW" pour "Light

Weight") de missiles Sidewinder.

Ma fille m’en avait déjà sorti en PLA classique

sur son imprimante, ce sera l’occasion de comparer la masse

et la finition.

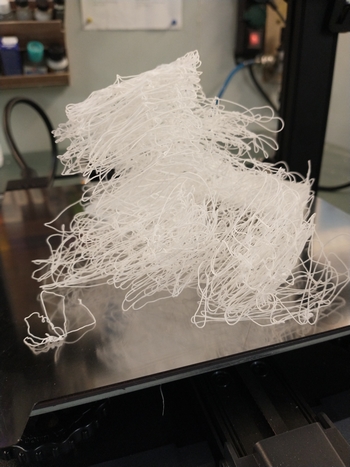

Faute classique de débutant, je charge le plateau avec

les deux pièces du missile plus une munition antiradar

"Shrike", croyant optimiser le temps d’impression...

Le matin je découvre les pièces entourées

de cheveux d’ange un peu partout, là où la

buse a voyagé d’un objet à l’autre. |

|

|

Le filament LW continue à sortir de lui-même tant que

la buse est chaude, même quand le moteur d’alimentation

est coupé. Il est donc préférable d’imprimer

pièce par pièce sinon le nettoyage est fastidieux, on

perd du filament et la finition est moins bonne. Malgré ma bourde,

après ébarbage le résultat est bluffant ! Le missile

ne pèse que 8 grammes contre 20 pour la version en PLA. Le nouveau

Sidewinder est pourtant un peu plus grand que le précédent.

Cerise sur le gâteau, là où le PLA est très

cassant, le LW plie, ce qui le rend plus résistant aux chocs et

manipulations.

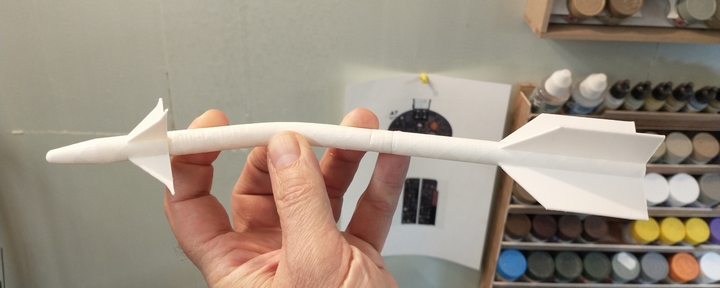

La pièce en LW est très légère et au toucher,

on dirait du papier mâché. Sa surface est granuleuse, la

structure interne se voit plus que sur la version en PLA. Les détails

sont aussi moins fins. Après peinture et décoration, le

missile a fière allure sauf à mettre le nez dessus. Pour

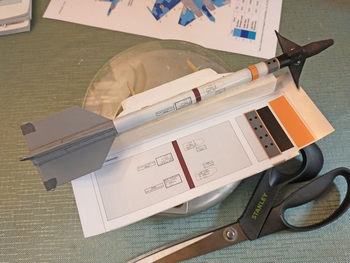

le mince fuseau des missiles j’ai maintenant trouvé une

technique idéale : je dessine la couleur de fond et toutes les

inscriptions de servitude, bandes colorées et détails

avec un logiciel (Illustrator) sur un rectangle dont la largeur correspond

au périmètre du tube, plus 3 mm de recouvrement. Pour

rappel, le périmètre = 3,14 x le diamètre. J’imprime

ce décor sur de l’autocollant en vinyle avec une imprimante

laser couleur. Après découpe il reste à enrouler

l’autocollant. Il adhère mal sur le matériau mais

comme il finit par se coller sur lui-même ce n’est pas grave.

L’aspect est très réaliste et parfaitement lisse,

pour une prise de masse minimale.

Au début j’ai eu un mal de chien à décoller

les pièces du plateau magnétique en acier. En pliant le

plateau, la pièce s’arrache en laissant sa base soudée

au support. Pas moyen de la récupérer, je dois la séparer

au cutter. Reste une emprunte très difficile à nettoyer.

Lame de rasoir, papier de verre ou acétone, rien n’y fait

: le LW est imprégné dans la surface comme une peinture.

Après quelques pièces mon plateau est mort, j’ai

même endommagé la couche de surface à force de gratter,

couper, poncer. J’en commande un autre de la marque "BIQU

SSS"(vendu par Kingprinter sur Amazon.de) et je mets l’ancien

au rebut. Heureusement, ce n’est pas très cher : moins

de 20 euros. Ce nouveau plateau s’avère excellent, bien

meilleur que l’original. Mais je ne l’utilise jamais pour

le LW. En effet, entre-temps j’ai découvert qu’on

peut parfaitement imprimer le PolyLight directement sur le verso du

vieux plateau, à même l’acier ! Avec un "Rim"

dans les réglages d’impression, ça marche parfaitement

pour les pièces pas trop hautes. Après refroidissement,

elles tombent toutes seules de la plaque, sans laisser de trace ! Pour

les objets hauts et étroits, ça n’adhère

pas assez et je me suis retrouvé deux fois avec une sorte de

nuage de filament pendu à la buse… Depuis, j’ajoute

sur l’acier un voile de colle en bombe (la laque pour cheveux

aurait le même effet). C’est efficace et ça se nettoie

facilement à l’acétone. Le nouveau plateau me sert

maintenant pour le PLA normal et le PETG : que du bonheur !

L’imprimante a bien tourné, j’ai imprimé

au LW toutes les charges de mon A7 Corsair II à l’échelle

1/9,5. Je vous laisse juger du résultat sur la photo, c’est

spectaculaire ! Impossible de voler avec tout ça imprimé

en PLA, la masse aurait été bien trop élevée.

J’ai aussi imprimé un petit avion et la moitié

d’un autre, de 1,24 m d’envergure. La bobine est pourtant

loin d’être vide. Le PolyLight de 3DLabPrint est donc un

choix très économique car on imprime deux fois plus qu’avec

la même quantité de PLA standard.

Ta-152 : le test ultime !

|

|

|

Fort de mes succès avec le PolyLight, je décide

d’en commander une seconde bobine, de couleur balsa cette

fois. J’ajoute à mon panier un kilo de PLA spécial

"aviation" du même vendeur. Selon 3DLabPrint, le

"PolyAir" est beaucoup plus solide pour la même

masse et la même facilité d’impression que du

PLA standard. Il faut juste régler la température

à 230 degrés pour la buse et 60 degrés

pour le plateau. Notez que la firme fait régulièrement

des promotions, j’ai donc eu mes bobines à moins de

30 € pièce, ce qui est très raisonnable.

Comme l’usine se trouve en Europe (en république Tchèque),

les frais de port ne sont pas élevés et la marchandise

arrive en moins d’une semaine. Pour compléter la commande,

j’ai ajouté un chasseur de la Luftwaffe Ta-152, une

version ultrarapide du célèbre FW-190. |

Pour une vingtaine d’euros,

on télécharge un dossier avec toutes les pièces

au format "stl" ainsi que les "GCodes" prêts

à imprimer. Il n’y a pas de protection contre la

copie, le fabriquant compte sur votre honnêteté.

Inutile de me demander les fichiers, 3DPrintLab mérite

bien cette petite contribution, d’autant que le modèle

est remarquablement bien conçu, avec de nombreux détails

maquette et un beau

mode d’emploi en téléchargement libre.

Notez que si vous hésitez, ils ont aussi un petit Piper

gratuit (avec même des flotteurs !).

Tout ça est en anglais, mais c’est mieux qu’en

tchèque…

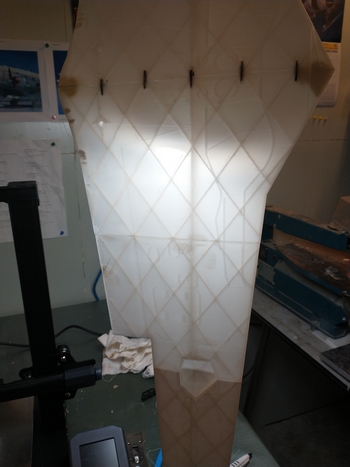

Le Ta-152 s’imprime en "PolyAir" pour les 2/3

des pièces et en "PolyLight" pour l’extérieur

des ailes, l’arrière du fuselage, le capot et quelques

détails. |

|

|

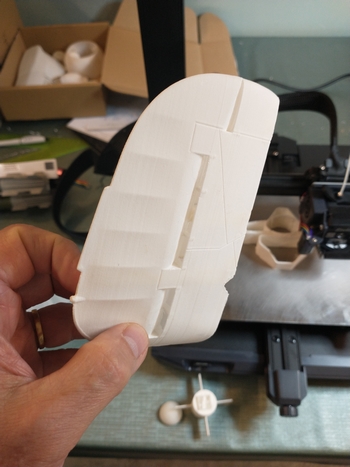

Je commence par la partie avant du fuselage, directement depuis le

GCode fourni (prévu au départ pour une imprimante Prusa

mais qui s’avère parfait pour l’Ender). Les pièces

finies sont superbes.

Le PolyAir est blanc translucide et effectivement solide car un peu

souple, contrairement au PLA qui est cassant à la torsion ou

à l’impact. Il ne se délamine pas du tout, les tranches

sont parfaitement soudées l’une à l’autre.

La surface comporte en outre de nombreux détails et lignes de

panneaux en creux. Ce qui m’inquiète un peu c’est

qu’il n’y a nulle part de longerons ! C’est la structure

interne qui est supposée donner la rigidité. Là,

je suis plus que sceptique. Pour le fuselage, peut-être, mais

pour cette aile démesurée ? Bon, on verra. Dans le pire

des cas, j’ajouterai un barreau de carbone…

Une semaine plus tard, l’avion est fini. Les pièces s’emboîtent

de façon diabolique et se collent facilement avec une cyano épaisse.

Contrairement à la notice, je n’ai pas utilisé de

colle fluide, qui devient cassante après un coup d’accélérateur.

Je n’ai pas renforcé les ailes, elles sont assez solides

telles-quelles, à ma grande surprise.

En revanche, l’arrière du fuselage en filament LW donne

une impression "pot de yaourt".

Pour éviter de l’écrabouiller en le prenant en

mains, j’ai ajouté des âmes en Dépron 6 mm.

La différence est flagrante, le truc tout mou devient bien rigide

et peut être manipulé sans risque, au prix de dix grammes

de Dépron.

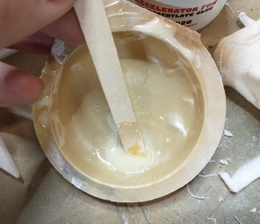

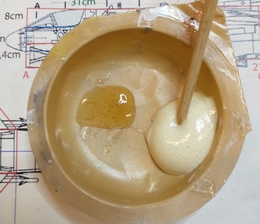

Pour coller les âmes de Dépron, j’utilise de la

colle polyuréthane (PU). Si on y ajoute une petite goutte d’eau

ou de salive, on obtient une masse laiteuse qui gonfle énormément,

ce qui permet de fixer des pièces qui ne sont pas parfaitement

ajustées.

La mousse PU est aussi très efficace pour appliquer des congés

et renforts, ou pour combler des trous. La préparation est un

peu laborieuse car la PU est d’abord hydrophobe : on a l’impression

de vouloir diluer un chewing-gum, ça ne marche pas. Mais à

force de touiller, d’un coup le mélange se fait. On a alors

quelques minutes pour l’appliquer avant gonflage. Cette colle

est sèche au toucher après une heure et totalement durcie

le lendemain.

On ne voit pas bien l’ébauche de pilote

qui se cache dessous, mais en vol ça ne se remarque pas trop.

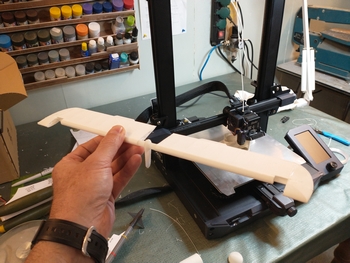

3DLabPrint préconise une motorisation jusqu’à

6S ! C’est monstrueusement trop pour un "warbird"

d’un kilo. Avec 300 watts il devrait déjà

bien voler. Comme j’ai un ancien moteur 1.150 kV qui tire

33A en 3S avec une hélice APC 10x5, c’est ce que je

monte dessus, après avoir imprimé le bâti en

PETG. Avec un Li-Po 2.200 mAh ça devrait être parfait.

Sur la balance, l’avion terminé et décoré

pèse 777 g tout juste. Avec l’accu il est prêt

à décoller à 960 g, soit une charge alaire

"paisible" de 45 g/dm². Même avec l’accu,

le contrôleur et le récepteur à fond en arrière,

il est toujours centré presque 1cm devant le point recommandé.

|

|

|

Comme 3DLabPrint conseille d’avancer le centrage

pour les premiers vols, je ne m’en fais pas trop. Motorisé

comme ça, l’avion tire plus que son poids à

la verticale. Aucun doute que ça sera suffisant !

Je termine le boulot avec une décoration "Avril 1945"

à l’aérographe. La peinture acrylique de la

série "XF" de Tamiya couvre parfaitement les

matériaux mais la teinte semble plus sombre que d’habitude.

J’ai peint les marques en me servant de pochoirs, les lignes

de surface et détails ont été surlignés

au crayon 2B.

Au final l’avion a fière allure. Il est déjà

assez imposant pour un modèle de moins d’un kilo.

Il n’a fallu que deux semaines de travail en soirée

pour le terminer. Rendez-vous au terrain pour le premier test. |

|

|

|

|

Pour ce premier test, j’ai trouvé

un volontaire pour lancer l’avion. C’est nécessaire

parce que le modèle n’a pas de train. Comme c’est

une aile basse, la bonne procédure est de le lancer "par

en bas", en prenant le fuselage d’une main au niveau

du bord d’attaque.

On peut aussi le lancer seul, sur le dos, mais pas pour un premier

vol…

A l’avenir, je lui ajouterai un crochet pour le lancer

à la catapulte. |

|

|

Je m’attends à un coup de couple vers la gauche et je

ne suis pas déçu : il part immédiatement sur la

tranche, malgré des ailerons partiellement braqués à

droite. C’est sans conséquence car le moteur est assez

puissant. L’avion prend rapidement assez de vitesse et retrouve

une assiette normale. 3DLabPrint n’a pas prévu d’anticouple

ni de piqueur mais l’avion vole droit avec la propulsion à

zéro degrés de calage. Avec l’hélice 10x5,

la vitesse n’est pas élevée, en fait c’est

très réaliste.

|

La traction est au rendez-vous, les loopings peuvent monter à

l’infini. Après quelques ressources et virages serrés,

mes craintes concernant l’absence de longerons et clés

d’ailes sont apaisées : il ne cassera pas tout de suite

en vol. Les débattements sont corrects. Avec ces longues ailes,

le tonneau n’est pas ultra-rapide mais confortable. Cependant,

le modèle se comporte comme si le servo de profondeur avait du

jeu ou un retour au neutre imprécis : lors d’une remise

à plat, parfois il cabre et parfois il pique. C’est désagréable

et cela nuit à la pureté des trajectoires. Après

contrôle, les commandes fonctionnent parfaitement et reviennent

exactement au neutre à chaque fois. Je soupçonne le centrage

avant de causer ce phénomène. Car en effet, l’appareil

est trop lourd du nez. Je vais devoir trouver un accu plus léger.

Je le pose après seulement 5 minutes de vol car je n’ai

aucune idée de ce qu’il a consommé. Avec sa grande

aile basse, l’avion allonge beaucoup mais à part ça

l’atterrissage est une formalité.

|

Le testeur d’accus annonce encore presque 60%, je pourrai donc

sans problème opter pour un Li-Po plus petit. Ou ajouter un peu

de plomb dans la queue pour ramener le CG au point indiqué par

3DLabPrint.

Après ces aventures en 3D, je dois dire

que je suis convaincu ! Les filaments PolyLight et Polyair

offrent une vraie alternative au balsa et à la mousse,

que ce soit pour des accessoires ou pour un avion complet.

Par ailleurs, le Ta-152 vendu par 3DLabPrint est un modèle

étonnant, solide et léger avec en prime un aspect

réaliste.

Si les autres avions proposés par le fabriquant sont aussi

bien conçus, je me laisserais bien tenter par le B-25 de

1,72 m, le biplan Waco de 1,44 m ou le Edge 540 de 1,85 m… |

|

|

Les modèles imprimables en 3D vont à mon avis révolutionner

l’aéromodélisme, en offrant des appareils relativement

vite montés, originaux, performants et réparables, puisqu’il

suffit d’imprimer à nouveau la pièce cassée.

Par ailleurs, plus de risque que le kit soit épuisé :

le catalogue des avions ne cessera de grandir.

Financièrement, c’est avantageux puisqu’on peut télécharger

les fichiers pour le prix des frais de ports d’un ARF traditionnel.

L’impact pour l’environnement d’un avion imprimé

en 3D est en outre favorable, puisqu’il ne faut plus d’usines

en Asie, ni de containers maritimes pour l’envoi en Europe, de

camions pour distribuer les énormes caisses, de matériaux

d’emballage, de bois exotique, etc.

L’aspect créatif est même préservé

puisque le "maker" peut modifier les fichiers à sa

guise. Il reste aussi un minimum de montage à charge du pilote,

ce qui lui procure un meilleur "ressenti" de sa machine et

un plus grand plaisir lors du vol.

La seule inconnue concerne la tenue dans le temps des matériaux,

notamment lors des périodes de grande chaleur, car les pièces

imprimées sont connues pour se déformer au-delà

de 50°C.

Enfin, on peut espérer que cette technologie de pointe arrive

à rendre le goût de la construction et du travail manuel

que les ARF et autres "prêts à crasher" ont estompé

chez les modélistes...

Contact

: laurent.schmitz@jivaro-models.org

Ailes

brisées

(Mise à jour du 30 octobre 2022)

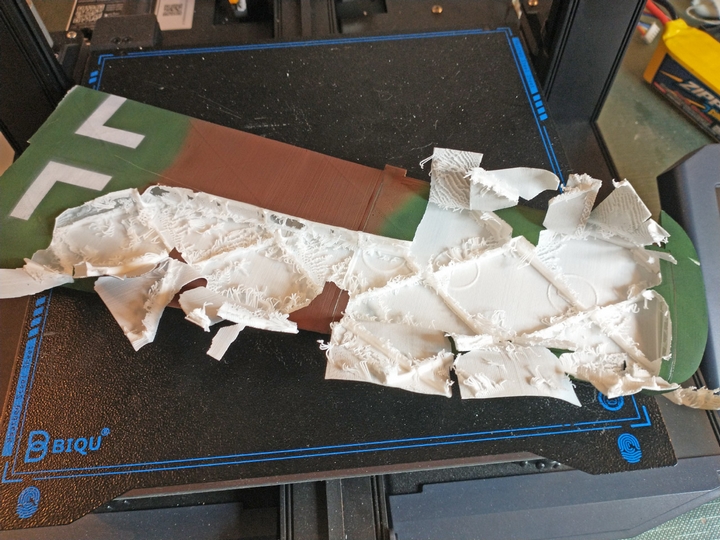

Après quelques vols, le

Ta-152 revient à l’atelier avec les ailes brisées…

Je voulais tester la solidité du modèle, j’ai

donc piqué plein pot puis tiré le manche à

fond pour une ressource au facteur de charge maximal. Je

croyais éventuellement perdre une aile mais la voilure

a d’abord pris plusieurs degrés de dièdre,

puis l’avion a déclenché en passant

sur le dos. La suite du vol, plus calme, a encore été

marquée par des décrochages inattendus, à

chaque « prise de G ». Après un atterrissage

normal, l’avion semble intact, je ne vois absolument

rien de spécial. Mais dès que je prends le

bout des ailes en mains, je m’aperçois que

l’intérieur est pulvérisé : les

extrémités sont devenues comme spongieuses

! Sans sa structure interne, l’aile se tord, ce qui

cause des déclenchés intempestifs.

|

On ne voit rien de

spécial car les dégâts sont sous

la « peau » en PLA ultraléger. |

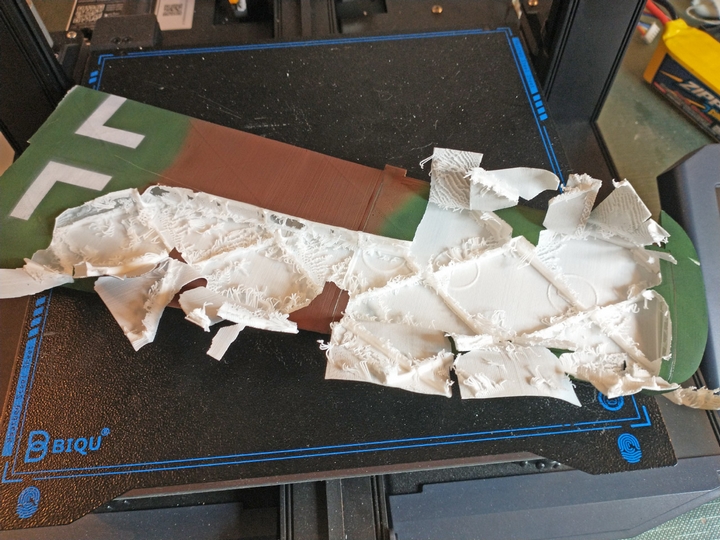

Quelques coups de cutter révèlent

l’étendue des dégâts. Le tronçon

extérieur en PLA ultraléger est le plus endommagé

: le quadrillage interne est cassé et comme cette

pièce n’a pas de longeron, elle ne tient plus

que par sa « peau ». Le tronçon suivant,

plus près du fuselage, possède un mince longeron

et a un peu mieux résisté. Clairement, la

conception des pièces en LW-PLA ne convient que pour

un vol « maquette », tranquille. Une manœuvre

brutale, même par inadvertance, risque de les endommager,

faute de renforts adéquats.

|

Les tronçons

extérieurs des ailes sont devenus « spongieux

». |

|

La structure interne

est pulvérisée. |

Si j’avais imprimé ces pièces

en PLA « Poly Air », l’avion aurait pris

quelques grammes mais les ailes auraient certainement résisté

car ce matériau est bien plus solide. Comme j’ai

téléchargé (gratuitement) l’aile

courte du modèle Ta-152C,

je décide de ne pas réparer l’aile d’origine

mais d’imprimer la version de 96 cm. Celle-ci est

plus récente et 3DLabPrint prévoit tous les

tronçons en PolyAir. Seuls les saumons et les ailerons

sont en PolyLight. Le fabriquant aurait-il connu les mêmes

déboires ?

|

La version «

C » a le « look » inimitable d’un

« warbird » ! |

Le Ta-152C « ailes courtes » est non

seulement plus solide mais aussi plus chargé. La

vitesse augmente et avec sa faible envergure, l’avion

répond plus franchement aux ailerons. Curieusement,

le lacet inverse me semble plus important. Pour le second

vol avec cette aile, je programme donc 80% de différentiel.

Ce pis-aller aide un peu mais je continue à actionner

une gouverne de direction hélas inexistante. Le modèle

« C » n’a pas l’élégance

et l’originalité du Ta-152H aux ailes démesurées

mais il ressemble plus à un « warbird ».

Son comportement en vol est très agréable,

surtout avec un accu 1.600 mAh au lieu de 2.200, encore

largement suffisant pour 6 minutes de vol.

Finalement, pourquoi se priver ? Deux chasseurs

pour le prix d’un, c’est encore mieux ! Je vais

donc ré-imprimer une aile de type « H »,

mais cette fois avec les panneaux extérieurs en PolyAir.

|

|

|