|

Présentation : Laurent Berlivet

(Commentaire 2017 - Ne cherchez plus ce fabricant,

il a malheureusement cessé son activité et la production

n'a pas été reprise. Ce fut tout de même une belle

aventure, et quelques French Le Fish survolent encore les pentes de l'hexagone,

et ailleurs.)

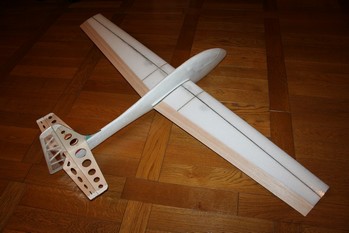

Un artisan français qui se lance dans la production de kits, ça

n’arrive pas fréquemment donc ça mérite vraiment

qu’on en parle. Christophe

Chanudet n’est pas un inconnu des lecteurs de ce site : il a

présenté plusieurs sujets illustrant son habilité

manuelle et sa créativité. Avec sa petite structure nommée

Turbulence, il commercialise un premier kit qui est déjà

très aboutit : le French Le Fish, planeur de voltige en EPP découpé

au fil chaud avec renforts en carbone, qui se monte sans histoire et qui

tourne la voltige classique de façon convaincante.

Ce planeur est librement dérivé du Fish

de l'Américain Steve Lange, le sympathique animateur du site Slopeaerobatics.com.

Il s’était lui même inspiré du Madslide

de Benoit Paysan-Le Roux qui reste La référence et de la

VTPR bretonne (Voltige Très Près du Relief) pour concevoir

une machine compacte ultra manœuvrante et dotée de performances

étonnantes. Pour rappel, le

plan du Le Fish original est téléchargeable chez les

Jivaros. Ce planeur de voltige 3D est capable d’exécuter

bon nombre de figures originales. Son concepteur le pilote de main de

maître en jouant avec les obstacles et en le remuant en fonction

des courants d’air, dans un enchaînement de figures ininterrompues.

Ce type de vol fusionnel où l’homme dirige son modèle

dans un ballet irréfléchi mais parfaitement assuré

a été baptisé "ultrabatics". Libre à

vous de vous en inspirer, de reproduire les figures existantes et même

d’en créer de nouvelles…

|

|

|

|

|

|

|

|

| Des couleurs chatoyantes sont les bienvenues

pour un planeur destiné à être remué aussi

souvent que possible. L'inspiration pour le décor est un souvenir

de vacances... |

Caractéristiques techniques

Nom : French Le Fish

Fabricant : Turbulence

Envergure : 150 cm

Longueur : 100 cm

Profil : TP66 - TP66S

Surface : 28 dm²

Poids : 700 g (600 à 850 g annoncés)

Charge alaire : 26,8 g/dm² (21 à 30 g/dm² annoncés)

Radio : 4 voies

Prix : 98 €

|

|

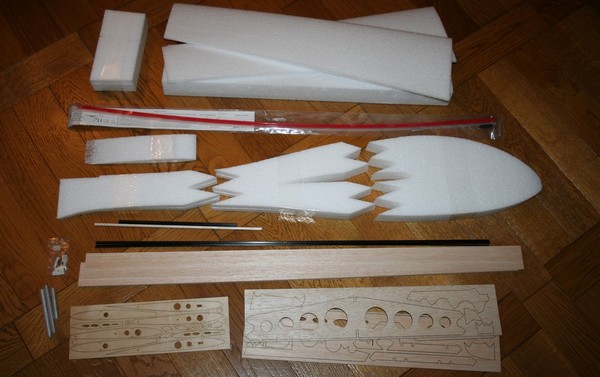

Le kit tel qu'il est livré

: un fuselage en 6 parties à assembler taillé dans

de l'EPP, une paire d'ailes équipée d'une combinaison

de profils TP66-TP66S, quelques morceaux de balsa découpés

laser pour fabriquer les empennages, deux ailerons en balsa, des

longerons en tube et joncs carbone, et de nombreux accessoires

tels les commandes, les charnières, les guignols, etc.

Il ne manque que la colle et les matériaux pour la finition. |

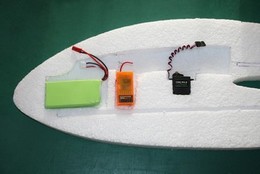

Avant d'attaquer la construction, il faut se procurer

l'équipement radio qui sera installé durant le montage.

4 servos de 9 g sont conseillés. J'ai installé des servos

numériques à pignons métal, de 12,7 g, vendus moins

de 10 €/pièce en France (qui aurait espéré ça

il y a encore quelques années ? ). Ce sont des Pro-Tronik

7460 MG-D avec un couple de 3,7 kg. Côté récepteur,

il ne doit pas être trop volumineux mais tous ceux qui sortent actuellement

se glisseront sans problème à l'emplacement prévu.

Le mien est un Corona 6 voies en 41 mHz. Pour alimenter l'ensemble, on

utilise un pack de 2 éléments Lipo. Un peu de lest sera

sans doute nécessaire, donc autant prévoir de la capacité

tant que le pack arrive à se glisser dans le compartiment. J'ai

utilisé un pack de 2 éléments en 1300 mAh. Un petit

Ubec est nécessaire pour abaisser la tension à 5 ou 6 volts.

|

|

|

| Les servos utilisés sont des Pro-Tronik

7460 MG-D de 12,7 g à pignons métal. précis,

efficaces et abordables. |

La capacité de la batterie de 1300 mAh en 2 éléments

est amplement suffisante. Elle participe au centrage. |

Le U-BEC 3A abaisse la tension des deux éléments

Lipo à 5 V pour alimenter la radio. |

Entrée

en matière... avec le fuselage |

|

Les différentes colles utilisées

pour monter ce kit. La blanche aliphatique, la cyano, l'universelle

pour poser la fibre, l'époxy à deux composant et la

polyuréthane, accompagnée d'un brumisateur à

eau pour l'aider à gonfler.

La colle chaude au pistolet peut aussi être utilisée

pour coller les servos sur l'EPP. |

|

|

|

| La première étape consiste à imprimer

puis assembler les feuilles représentant les flancs et les

découpes à y pratiquer. |

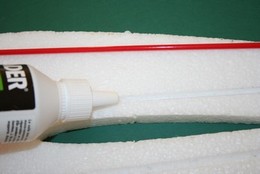

Chaque demi-fuselage est constitué de 3 parties à

regrouper. On protège le chantier avec du scotch puis on colle

l'ensemble à la PU. |

Bien plaquer les flancs à plat sur le chantier durant

toute la durée du séchage car la colle prend du volume

et pourrait les faire bouger. |

|

|

|

| La verrière doit être fraisée en même

temps que le fuselage. Elle est maintenue en place provisoirement

avec quelques épingles. |

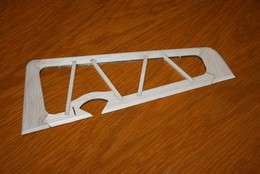

Les fraisages dans le flanc droit et gauche diffèrent

légèrement au niveau des servos. Ces gabarits permettent

de s'y retrouver facilement. |

Les gabarits sont posés sur les flancs. Quelques

épingles éviteront qu'ils ne bougent. |

|

|

|

| Un feutre indélébile permet de

tracer les contours des zones qui devront être évidées.

Il suffit ensuite de monter un support sur une mini-perceuse équipée

d'une fraise pour défoncer la mousse. |

|

|

|

| On règle la profondeur à usiner

en respectant ce qui est mentionné sur le plan. Une cornière

en alu permet un guidage efficace pour les lignes droites. L'aspirateur

est indispensable pour éviter que la poussière d'EPP

- électrostatique - ne se disperse aux alentours... |

Disque à

poncer "maison" |

|

Avec du papier

de verre et un morceau d'adhésif double-face, on confectionne

rapidement quelques disques à poncer qui s'adaptent sur un

support du commerce. Ne pas trop insister lors du ponçage

car la chaleur du frottement a tendance à assouplir la colle,

donc à décoller le disque. Il vaut mieux procéder

par étape en laissant refroidir régulièrement. |

|

|

|

| Toutes les méthodes sont bonnes pour

réaliser les évidements. Cutter, cylindre à poncer,

scalpel...- |

|

|

|

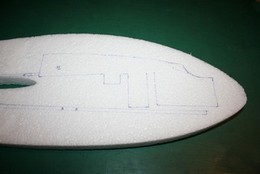

On vérifie que l'équipement

radio pourra bien loger dans les différents compartiments

fraisés.

Pour le passage des gaines de commande, j'ai utilisé

une corde à piano de 2 mm chauffée au briquet, c'est

suffisant pour ne pas attaquer trop de matière d'un coup.

On chauffe puis on pousse la corde à piano pour respecter

les perçages indiqués dans la notice.

A ce stade, je vous recommande vivement de prévoir

un emplacement pour la clé d'aile. Il y a toute la place

à l'arrière de la verrière, au-dessus de l'aile.

Voir ici comment la modif' a été

effectuée après coup, ce qui est plus compliqué. |

|

|

|

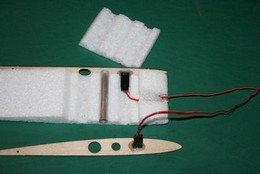

| Les rallonges des servos d'ailerons

sont collées dans les nervures d'emplanture. Bien assurer le

collage pour éviter qu'elles ne se détachent en se perdant

dans une zone inaccessible par la suite. Colle cyano avec du micro-ballon

ou colle époxy épaissie. |

Là encore, la corde à piano chauffée

au briquet permet de réaliser un trou dans le bord d'attaque

du tronçon central, qui servira à passer les rallonges. |

|

|

|

| Le fourreau de clé est collé

dans la partie centrale refermée par le couvercle. Ne pas hésiter

à mettre de la colle autour des prises. Les nervures doivent

rester bien plaquées durant le séchage. Après

durcissement de la colle, l'excédent de matière au bord

de fuite est recoupé au ras des nervures en contre-plaqué. |

|

|

|

| Un filet de colle PU est déposée par l'intérieur

pour éviter qu'elle ne déborde. |

Le câblage est délicatement enfoncé

dans la saignée réalisée précédemment. |

Les prises servos sont immobilisées dans le compartiment

de la batterie pour être facilement récupérées. |

|

|

|

| Les saignées pour les gaines en plastique

sont remplies de colle PU, tout comme celle du longeron en carbone,

puis de la colle est étalée sur toute

la surface qui sera en contact avec l'autre moitié du fuselage. |

Sur l'autre face, on vaporise une fine brume d'eau qui permettra

à la PU de mousser en améliorant considérablement

le collage. |

|

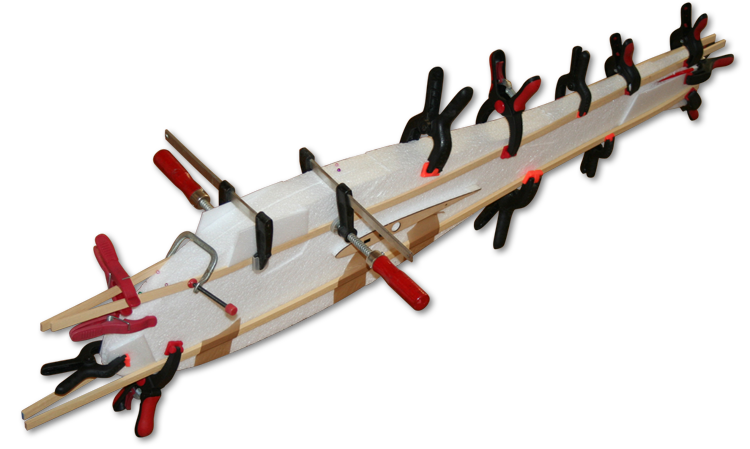

Le fuselage est mis sous presse durant tout le séchage

à l'aide de nombreux serre-joints.

Des baguettes de bois dur permettent de répartir

les efforts. Il faut s'assurer que le fuselage n'est pas vrillé

et qu'il reste bien rectiligne.

|

Mise

en forme du fuselage |

|

|

|

| Des marques sont faites sur le fuselage à

écartement régulier par rapport à ses contours

de chaque côté puis des lignes sont tracées pour

permettre une mise en forme précise et symétrique. Ensuite,

on attaque au cutter. |

|

|

|

| On casse les angles à 45° puis on

adoucit les arêtes de façon aussi régulière

que possible. Quand la forme apparait satisfaisante, on se saisit

d'une cale à poncer à gros grains et on lisse le tout.

L'aspirateur est branché pour absorber la poussière

électrostatique. |

|

|

|

| La surface poncée est un peu pelucheuse.

Il y a moyen de "ressouder" les fibres en roulant la semelle

d'un fer à entoiler sur la surface du matériau qui devient

alors beaucoup plus lisse. |

|

|

|

| La température est réglée

sur 200°, la semelle est protégée par une chaussette

en tissus. Sans elle, la mousse resterait collée. On procède

par petites touches rapides en appuyant assez fort mais sans s'attarder.

A cet stade, le fuselage pèse tout juste 200 g. |

|

|

|

| Le karman est réalisé avec de

l'enduit léger, lissé avec un outil cylindrique et affiné

par ponçage. La verrière peut alors être séparée

du fuselage en quelques coups de lame de cutter glissée dans

les fentes existantes. |

|

|

|

| Les nervures au saumons sont en contre-plaqué.

Elles sont évidées mais ça n'est pas utile. Le

collage se fait à la colle à bois. Attention, le profil

n'est pas symétrique... |

|

|

|

| Les fourreaux de clé d'aile sont bouchés

avec les rondelles en contre-plaqué fournies. Il peut être

nécessaire de poncer le bord pour qu'elles entrent juste en

force dans les tubes en aluminium. Dans les nervures d'emplanture,

d'autres rondelles sont collées. Elles serviront au maintient

des crochets pour l'élastique qui plaquera les ailes sur le

fuselage. |

|

|

|

| C'est un petit tronçon qui est placé à

l'emplanture de chaque demi-aile. |

Il faut retirer un peu de matière à

l'emplanture pour le passage des rondelles en contre-plaqué. |

|

|

|

| Sur mon modèle, il y a un léger

décalage de la saignée dans le noyau par rapport à

la découpe de la nervure. Quelques coups de lime queue de rat

dans la mousse et tout revient dans l'ordre. Pour améliorer

l'accroche de la colle, la surface des tubes est rayée au papier

de verre. L'extrémité du tube côté bouchon

peut être affinée pour glisser plus facilement dans les

nervures. |

|

|

|

| Le passage du fourreau est encollé à

la PU puis ce dernier est enfoncé dedans. Les deux nervures

en contre-plaqué sont alors collées de chaque côté

de ce tronçon qui forme l'emplanture de l'aile. |

|

|

|

| Comme le fourreau dépasse de quelques

millimètres, il faut évider le noyau sur son passage.

Quand tout se plaque bien, on colle les deux parties en prenant soin

de bien les aligner. |

|

|

|

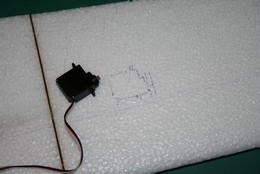

| Les servos d'ailerons viendront se placer juste

derrière le longeron d'intrados. Pour fraiser le noyau, on

utilise la défonceuse guidée par une cornière.

Il suffit de s'aligner sur les encoches présentes sur les nervures. |

|

|

|

| On vérifie que le longeron entre librement

dans son logement, en retirant si nécessaires les billes de

mousse gênantes puis on le colle à la PU. |

|

|

|

| Un morceau de ruban adhésif armé

empêchera la colle de se répandre à la surface.

Du scotch ordinaire risquerait de rester partiellement collé

et serait difficile à retirer. Les longerons d'intrados et

d'extrados sont collés en même temps, et les ailes sont

mises à sécher après les avoir lestées.

La cornière en alu répartit bien les efforts. La baguette

qui servira à confectionner les ailerons est glissée

au bord de fuite pour que l'aile

ne soit pas vrillée. |

|

|

|

| La colle déborde aux extrémités.

On recoupe ce qui dépasse des longerons avec une lame de scie

à métaux. |

|

|

|

| Les puits de servos sont fraisés au plus

juste, le servo doit y entrer en forçant légèrement.

A l'emplanture, la mousse est évidée au niveau du trou

dans la nervure. La prise servo se glissera à cet endroit. |

|

|

|

| Une saignée est pratiquée dans

la mousse pour passer le câblage. Une lame de scie permet de

couper un passage dans la nervure en contre-plaqué. La prise

est alors glissée sous le longeron. (Il est possible de retirer

le carter en plastique pour cette opération. Je n'ai pas trouvé

ça nécessaire.) |

|

|

|

| Une fois la prise servo passée jusqu'à

l'emplanture, on colle le servo avec une goutte de colle chaude au

pistolet. |

Marouflage

du fuselage à la fibre de verre |

J'ai longuement hésité avant d'attaquer

cette étape de finition du fuselage. L'EPP est un matériau

qui absorbe très bien les chocs mais qui se salit et s'effrite

assez vite si on ne le protège pas. Le fabricant propose un recouvrement

à la fibre de verre 50 g/m² posée à la colle

universelle diluée à l'alcool. Cette méthode chère

à Papy Kilowatt convient très bien pour le styro qui a une

surface lisse. J'ai fini par craquer et j'ai suivi la notice qui détaille

parfaitement toutes les étapes à suivre.

|

|

|

| L'outillage nécessaire est réduit : un pinceau,

un cutter et une paire de ciseaux. |

Le tissu est découpé au cutter

en suivant les contours du fuselage. Il n'est pas utile de prévoir

de la marge, au contraire. Si vous disposez d'un grand morceau de

tissu, vous pouvez le découper fils à 45°, il se

déformera plus facilement. |

|

|

|

| Des bandes de 5 cm de large seront utilisées

au-dessus et en dessous, venant se superposer sur les coupons posés

sur les flancs. Le karman doit être le plus

régulier possible pour obtenir un état de surface correct. |

|

|

|

| On dilue une dose de colle universelle dans

environ 4 doses d'alcool à brûler. Le mélange

doit être bien fluide. |

|

|

|

| On se fait la main sur le plus petit morceau,

c'est-à-dire la verrière. Le tissu à 45°

acceptera mieux les courbes que si les fibres étaient dans

la longueur. On commence par le milieu en imbibant le tissu qui absorbe

bien le mélange. |

|

|

|

| Petit à petit, on plaque les côtés

en chassant les bulles et les plis autant que possible. Avant séchage

complet, on arase aux ciseaux le long du bord. |

|

|

|

| Si nécessaire, on revient après coup pour

chasser les plis. La colle se réactive aussitôt. |

Des fentes sont pratiquées au cutter

au niveau des sorties de commande et le long des nervures d'emplanture. |

|

|

|

| Le tissu est alors plaqué depuis le karman,

en progressant vers les bords. Bien imbiber le tissu pour qu'il s'assouplisse

et se plaque correctement. |

|

|

|

| Un niveau du raccord, quelques plis peuvent subsister, on

y reviendra plus tard. |

Pendant ce temps, la colle a durci autour de la verrière,

il est temps de finir d'araser l'excédent. |

On revient sur le fuselage : les bandes de fibre sont alors

posées à cheval sur la jointure. |

|

|

|

| Le tissu est plaqué en l'imbibant progressivement.

Si des plis apparaissent, on y revient après quelques minutes. |

|

|

|

| Il peut être nécessaire de pratiquer

quelques encoches pour faciliter l'enroulement. Après la pose

du tissu, la surface est loin d'être lisse, mais elle n'est

plus poreuse comme c'était le cas avec la mousse. |

|

|

|

| J'ai rajouté un petit morceau de fibre

au niveau du nez pour bien recouvrir les différentes jointures. |

Fabrication

des empennages |

Lorsqu'un fabricant passe par un sous-traitant pour faire

découper ses pièces, il ne peut pas choisir lui-même

son bois. Le kit du French le Fish contient deux moitiés de planches

en balsa de 4 mm. Si l'une d'elle était tout à fait correcte,

l'autre pesait 46 g malgré les évidemment. Une planche de

balsa classique est censée peser deux fois moins lourd. J'ai donc

reporté les pièces sur une planche que j'avais en ma possession.

Le stab refait pèse pratiquement deux fois moins lourd, ce sera

toujours ça de gagné en lest compensateur sur l'avant...

|

|

|

| La partie principale du stab d'origine, jugée

trop lourde, a été redécoupée dans une

planche de balsa. Le stab et ses gouvernes sont très vite assemblés,

à la colle blanche ou à la cyano. |

|

|

|

| Même chose pour la dérive. Le croisillonage

du volet est réalisé avec une baguette de balsa 4x4. |

|

|

|

| La surface est rapidement poncée pour

retirer les éventuelles aspérités ou bavures

de colle puis le chant est biseauté en V au niveau de l'articulation. |

|

|

|

| Les ailerons sont recoupés dans le prolongement

de la nervure d'emplanture et du saumon, avec un décalage de

2 mm environ pour qu'ils ne viennent pas frotter contre les flancs.

Ils sont trop épais, il est nécessaire de les affiner.

On commence avec un mini-rabot. |

|

|

|

| Et on adoucit à l'aide de papier de verre

plaqué sur une cale. Le bord d'attaque est biseauté

pour pour permettre le débattement vers le bas. |

Silence,

on filme... avec du plastique de lamination |

|

|

|

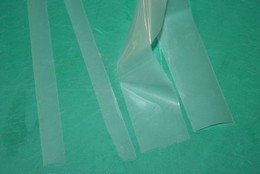

Le film de lamination ne

mesure que quelques microns en épaisseur. Il est très

résistant et se pose à chaud comme un entoilage classique.

Il se rétracte cependant un peu moins. J'ai utilisé

du 42.5 MIC vendu en rouleau (de 150 m !) mais on peut aussi utiliser

des feuilles A4 ou A3 disponibles en grande surface.

|

|

|

|

| Quelques essais ont été réalisés

sur de la mousse et sur du balsa. Il accroche fortement sur le bois

et sur la mousse. |

|

|

|

| Il adhère un peu moins quand la mousse

est peinte avant d'être entoilée. |

| Attention ! Après coup, je

me rends compte que la peinture ne tient pas du tout sur le film lorsqu'elle

est bien sèche, surtout lorsque le matériau en dessous

possède une certaine souplesse. Il est donc préférable

de décorer les noyaux avant de les entoiler. Je vais d'ailleurs

bientôt désentoiler mon aile pour obtenir une finition

plus durable. |

|

|

|

| Le film est déroulé sur l'aile.

Il doit dépasser d'environ 1 cm au bord d'attaque et au bord

de fuite, et un peu plus aux extrémités. |

|

|

|

| Il faut le poser sans faire de plis qui ne pourraient

pas être supprimés. Le bord d'attaque est enroulé,

il y aura deux épaisseurs de film se chevauchant à ce

niveau. |

|

|

| Même chose au bor de fuite. Côté

saumon et emplanture, des entures permettent de coller le film sans

faire de plis. |

|

|

|

| Les empennages sont entoilés de la même

façon. On voit qu'après avoir été

chauffé, le film devient parfaitement translucide. |

|

|

|

| Pour la première face, on laisse dépasser

le film sur au moins 5 mm pour qu'il chevauche la tranche et recouvre

légèrement l'autre face. Le deuxième coupon est

collé puis arasé suivant les contours. |

|

|

|

| Une petite fente réalisée avec

la pointe du cutter, bien centrée sur l'épaisseur des

empennages, permet de glisser les charnières en toile.

Celles de la dérive ne doivent pas encore être collées. |

|

|

|

| Le recouvrement du stab se fait en 4 morceaux.

En effet, il n'est pas utile de recouvrir le centre de la partie fixe

car le balsa doit être à nu pour le collage sur le fuselage

et celui de la dérive. Ca évite d'avoir à donner

un trait de cutter qui viendrait à coup sûr endommager

quelques fibres du bois et donc fragiliser cette partie.

Quand tout est bon, on colle les charnières du stab à

la cyano. |

|

|

|

| Les charnières pour les ailerons ont

été réalisées avec le film de lamination.

Deux bandes de 3 cm de large sont collées côté

extrados, en prenant soin de bien aligner l'aileron par rapport à

l'aile, en position baissée. |

|

|

|

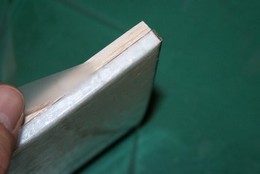

| Après pose de la bande d'extrados, une

autre bande de 1 cm est collée sur les chants en rabattant

complètement l'aileron. La charnière ainsi réalisée

est indestructible et totalement invisible. Le film est si fin qu'on

ne le sent pas au toucher. Il faut vraiment mettre le nez dessus pour

voir qu'il y a une épaisseur supplémentaire. |

|

|

| Mise en croix provisoire, ça prend forme. |

|

|

|

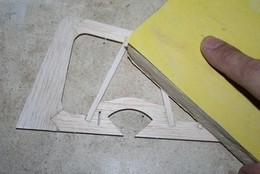

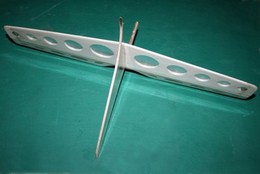

| Les guignols sont en contre-plaqué. Il

y a 3 modèles différents. Les deux qui sont identiques

servirons pour les ailerons. Le plus grand comporte

une découpe en tenon qui viendra se glisser dans la mortaise

du volet de direction. |

|

|

|

| Le film est retiré délicatement

au niveau du guignol. Pour la profondeur, il faut découper

avec précision une encoche pour coller ce guignol. Cette découpe

fragilise énormément cette zone, mais pour l'instant,

ça n'a pas bougé en vol. |

|

|

|

| La découpe pour les guignols d'aileron

se fait en prenant appui sur le palonnier, parallèlement à

la nervure d'emplanture. |

|

|

|

| Là encore, incision précise de

la gouverne puis collage du guignol avec une pointe d'époxy. |

|

|

|

| Les empennages entoilés sont collés

à l'époxy en s'assurant du parfait équerrage.

J'ai passé dessus une couche d'apprêt blanc en bombe,

sauf à l'endroit du collage sur le fuselage. |

|

|

|

Une aiguille chauffée au briquet permet

de découper le film proprement où c'est nécessaire,

par exemple au niveau du passage de la clé d'aile.

Ensuite, on perce les nervures d'emplanture qui sont marquées

d'origine avec un foret de 1,5 mm. |

|

|

|

| Le tourillon d'incidence est tronçonné

dans le morceau de jonc carbone de 2 mm livré. Le morceau restant

servira pour les commandes d'ailerons. Les extrémités

sont poncées en arrondi puis le fuselage et l'aile sont percés

pour son passage. Il se glisse librement dans le fuselage et pourra

être remplacé si nécessaire. |

|

|

Le French le Fish a reçu

deux fines couches d'apprêt blanc en bombe. L'état

de surface est acceptable sur le fuselage, sans plus. Il faudrait

beaucoup plus de poids et d'énergie pour obtenir un état

de surface miroir, mais ça n'est pas ce qui prime sur ce

type de machine "tout terrain" (terme non péjoratif).

|

| (Bis) Attention ! Après coup,

je me rends compte que la peinture ne tient pas du tout sur le film

lorsqu'elle est bien sèche, surtout lorsque le matériau

en dessous possède une certaine souplesse. Il est donc préférable

de décorer les noyaux avant de les entoiler. Je vais d'ailleurs

bientôt désentoiler mon aile pour obtenir une finition

plus durable. |

|

|

|

On délimite les contours puis on remplit

les zones choisies, sans déborder, comme à l'école...

|

|

L'apprêt de base étant

mat, la couleur posée au Posca ressort de la même façon.

Il faudra un verni pour lui donner tout son éclat. |

|

|

|

| L'empennage est collé à l'époxy

30 min à l'arrière du fuselage. La baguette de la dérive

se glisse dans l'endroit prévu. |

|

|

|

| Bien plaquer le tout durant le séchage,

en s'assurant après avoir glissé l'aile en place que

le stab est parfaitement aligné par rapport à elle,

et la dérive bien dans l'axe du fuselage. |

|

|

|

Le volet de direction est alors glissé

en place. Quelques gouttes de cyano de chaque côté immobilisent

les charnières. Inutile d'utiliser une cyano

"Dépron", l'EPP n'est pas sensible et accepte toute

les cyanos.

A l'arrière, les sorties de commandes sont recoupées

au ras des flancs. |

|

|

|

| Les gaines sont recoupées en respectant

les dimensions indiquées dans la notice. C'est ensuite au tour

des commandes, avec les gouvernes placées au neutre. |

|

|

|

| A l'avant, c'est une chute de gaine en plastique

qui sert de téton de centrage. Le fuselage

est simplement percé pour la recevoir. |

Un

emplacement pour la clé d'aile |

|

|

|

| Quand la profondeur est suffisante, on retire

le tube (qui peut être un peu chaud - attention à ne

pas se brûler les doigts). La carotte de mousse reste à

l'intérieur du tube. Il n'y a plus qu'à glisser la clé

dans son logement de transport... |

|

|

| Décor posé, équipements

installés, ça commence à sentir bon... On va

bientôt pouvoir se jeter à l'eau. |

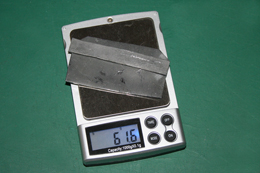

Voici quelques détails précis concernant

le poids des différents éléments.

- fuselage complet (hors batterie, lest, verrière), avec clé

et dérive : 324 g

- ailes : 234 g

- verrière : 22 g

- batterie : 59 g

- lest à l'avant : 61 g

Total : 700 g

Je viens de regarder très précisément

où se trouve mon centrage. Il est à 72 mm du bord d'attaque,

soit un poil plus arrière que ce qui est précisé

dans la notice, et le planeur n'est jamais méchant. Je pense qu'il

y a encore de la marge pour reculer d'avantage. En tout cas, j'essaierai

lors d'une prochaine séance.

|

|

|

La batterie utilisée pèse environ

60 g. Pour obtenir le centrage, j'ai dû ajouter

environ de 60 g de plomb.

A droite, fixation des ailes avec un élastique pour les plaquer. |

|

|

|

Il faut bien rester dans la zone triangulaire

qui porte. En s'écartant sur les côtés, le dôme

produit un effet venturi et il est impossible de revenir.

Le planeur se montre réactif, il arrive à

virevolter, quelques tonneaux face au vent, un peu de vol dos et des

enchainements de virages rapide dans le petit volume exploitable. |

|

|

|

|

|

|

| C'est parti pour une séance de vol agrémentée

de quelques figures qui dérouillent les pouces, élimine

la poussière tout en ventilant les poumons et en vidant la

tête... Du bonheur. |

|

|

|

Les gouvernes sont mordantes,

on s'en doutait. Le planeur est vif mais jamais piégeant.

Il accélère, ralentit sans devenir méchant.

Avec un peu plus de vent, les figurent seraient plus amples et permettraient

de jouer avec l'inertie. Mais on s'amuse déjà beaucoup

à frôler le relief en ponctuant la trajectoire de tonneaux

variés, déclenchés, boucles, renversements...

Il va falloir se concentrer pour ne pas faire toujours la même

chose...

La vidéo qui illustre cette vraie première

séance de vol est visible en haut de cette page. |

|

|

|

| La fonction flapperon n'a pas encore été

programmée. Elle permettra de réduire le rayon des virages

rapides. Elle aidera aussi sans doute à diminuer le diamètre

des boucles serrées mais ce que l'on obtient avec les réglages

d'origine est déjà très convainquant. |

|

|

|

| Le fuselage étroit est très facile

à saisir. On peut aussi le lancer sur le dos, en prenant garde

à ne pas le tenir par la verrière qui pourrait rester

dans la main. |

|

|

|

| Le centrage un peu plus arrière que celui

indiqué ne donne pas un vol méchant. Les déclenchés

ne sont pas encore assez vif, il va donc falloir le reculer un peu

ou jouer sur le réglage des gouvernes. Ca sera l'occasion lors

d'un prochaine séance de vol, nous en reparlerons... |

|

|

On parle du French le Fish sur

le forum modelisme.com, du proto à la série, avec au

passage les astuces de chacun. N'hésitez pas à y jeter

un œil. |

Contacter l'auteur : laurent@jivaro-models.org

|

|