|

|

|||||||||||||||||||||||||||||||||||||||||||||||||

Le héros qui "cartoone" dans le film Planes de Disney

Présentation : Laurent Berlivet

C'est dans une salle obscure, en compagnie de mes jeunes neveux, que j'ai pu découvrir ce Dusty Crophopper crevant l'écran dès les premières secondes du film Planes de Disney. En voyant sa bonne bouille en gros plan et le nuage de produit d'épandage coloré se dispersant derrière lui, je me suis dit aussitôt qu'il serait amusant de reproduire cette séquence avec un modèle réduit. Il n'en fallut pas davantage pour attaquer la construction de cette caricature prête à s'animer...

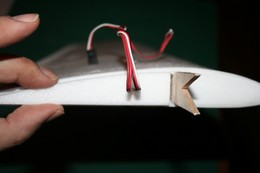

Dusty Crophopper, le héro

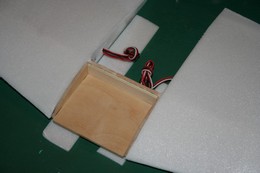

du film Planes de Disney est reproduit en Dépron marouflé.

Il s'agit de la version visible au début du film, avec

rampe d'épandage. Un fumigène enfermé dans

une boîte produit la couleur qui est diffusée en

une large bande à travers la rampe percée de trous. |

Vue de l'avant du Dusty Crophopper

grâce à la caméra Mobius montée sur

un tube en carbone. L'installation a été rapidement

effectuée pour tenter de profiter d'une belle éclaircie,

finalement déjà passée au moment du décollage.

Le tube n'était pas bien serré, il a pivoté

de 180° au milieu du vol... Ca permet finalement de bien voir

la rampe d'épandage pour fumigène. |

| Accès rapide aux différents chapitres |

|

Inspiré

du dessin animé Planes de Disney, ce Dusty Crophopper construit

en Depron est équipé d'une rampe d'épandage

qui diffuse un fumigène. |

|

Impossible d'entrer en contact avec Disney qui n'a répondu à

aucun de mes messages. C'est donc sur la Toile que la recherche de documentation

a été effectuée. Heureusement, elle regorge de

captures d'écran, d'illustrations et de produits dérivés...

Les grandes lignes ont été tracées et entrées

dans le programme Predim-RC pour valider bras de levier et centrage.

Pour le profil, il s'apparente sur le tracé au NACA 2412 mais

la méthode de construction choisie ne permet que de s'en approcher

vaguement. Le résultat en vol est cependant tout à fait

satisfaisant.

Côté matériaux, c'est le « balsa du XXI

siècle » qui a été choisi, à

savoir du Dépron, naturellement... On trouve un peu de bois pour

les longerons et les renforts au niveau de l'attache du moteur, du train

d'atterrissage et de la fixation de l'aile. Le cockpit et le faux cône

d'hélice sont usinés au cutter et à la perceuse

dans des plaques de styro car leurs formes difficilement développables

auraient nécessité un empilement de couches interminable.

L'indispensable rampe d'épandage est bien sûr fonctionnelle.

Elle est constituée d'une coquille thermoformée et de

diffuseurs en tube aluminium. Elle demande un peu de travail mais fait

partie de l'histoire de l'avion dans le film.

|

Envergure : 1180 mm |

|

Equipements Moteurs : Typhoon Micro 15/10 |

|

Réglages Centrage : 70 mm du BA |

|

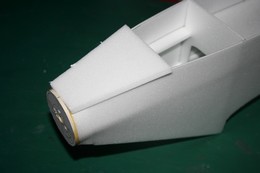

Tout est classique à ce niveau, sauf la fixation du moteur brushless

à cage tournante qui se visse par l'arrière depuis l'intérieur

du fuselage. Il aurait été quasiment impossible de faire

tourner rond un gros cône de 60 mm sur le petit moteur Typhoon

Micro 15/10 utilisé. La solution a été de ruser

en dissimulant le moteur dans un faux cône d'hélice fixe

situé dans le prolongement du cône de précision

Graupner de 38 mm de diamètre. Comme alternative, il est aussi

possible de coller le faux cône évidé sur le fuselage

et de le fermer à l'avant par un couple en contre-plaqué.

L'ensemble est un peu plus pointu que celui du héros, l'hélice

9''x6'' Aero-naut est également placée très en

avant mais tout cela reste acceptable, ce n'est pas une maquette de

concours.

Le contrôleur 30 A est placé dans l'immense compartiment

avant, complètement vide. Quant aux servos, ceux de profondeur

et de direction sont montés en arrière de l'ouverture

de l'aile pour des raisons de centrage. Ceux des ailerons sont intégrés

dans l'épaisseur du profil. Ce sont tous des micro-servos Pro-Tronik

7452 MG-D de 12 g à pignons métalliques.

J'avais envisagé d'installer des volets mais le vol a finalement

démontré que ça aurait été inutile,

les décollages se font en quelques mètres et les atterrissages

sont très tranquilles.

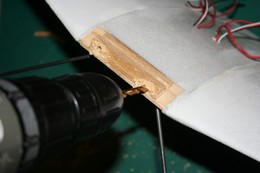

A cause du moteur placé très en avant dans le long nez,

il est nécessaire de placer la batterie 3 éléments

Lipo de 1200 à 1800 mAh au niveau du bord de fuite pour obtenir

le centrage. Il faut donc démonter l'aile pour la remplacer.

C'est assez rapide puisqu'il n'y a que 2 vis à desserrer.

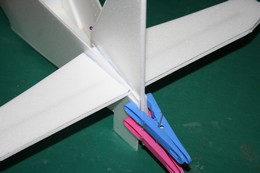

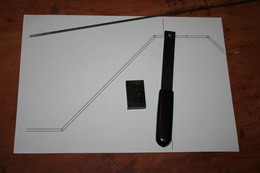

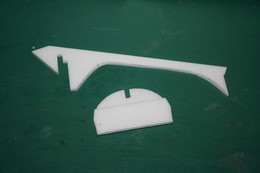

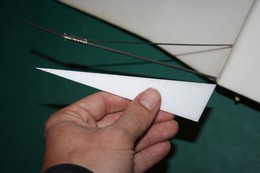

Pour se faire la main, on commence par les empennages en Dépron

de 6 mm. Une planche à découper en plastique auto-cicatrisant

est idéale pour ne pas marquer le matériau, accompagnée

d'un scalpel ou d'un cutter à lame neuve qu'on guide avec un

réglet en métal. On reporte les tracés sur la plaque

en perçant le plan avec une aiguille ou en suivant le tracé

d'une photocopie découpée. La lame doit être très

inclinée pour obtenir une coupe franche. Le stabilisateur est

renforcé par un plat de carbone d'environ 0,5x5 mm de section.

Une fente est réalisée au cutter dans la partie fixe pour

recevoir le longeron encollé de cyano lente non styrophage. Le

séchage doit se faire sur une surface bien plane.

Les bords d'attaque et bords de fuite sont alors arrondis. Les gouvernes

sont biseautées au niveau de l'articulation en prévision

de l'intégration des charnières en fibre. Pas de renfort

en U pour raccorder les volets de profondeur, j'ai préféré

utiliser une commande en Y en jonc carbone de 2 mm.

|

|

|

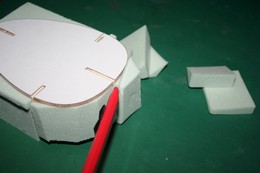

Découpes

des gabarits puis des pièces d'après le plan, dans

du Depron de 3 et 6 mm. |

||

|

|

|

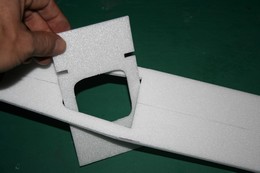

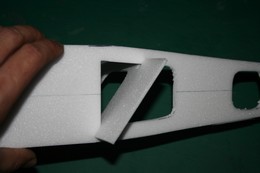

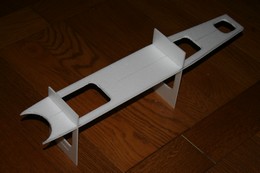

Le fuselage

est constitué d'une âme centrale dans laquelle se

glissent les couples principaux. |

||

|

|

|

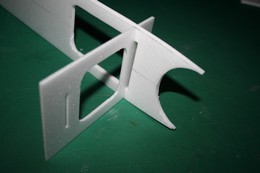

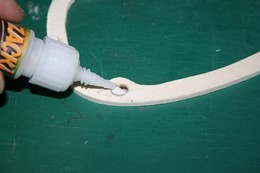

Les collages

se font pour la plupart à la néoprène Uhu

Por. |

||

|

|

|

Certaines

zones sont doublées pour accroître la surface de

collage. |

||

La base du fuselage est composée de deux couples partiellement

renforcés qui s'emboîtent sur une longue platine horizontale.

Bien respecter le dessus/dessous car l'avant intègre l'angle

d’anti-couple. Les deux flancs symétriques reçoivent

les doublages partiels puis sont plaqués contre cette base. Une

platine horizontale en contre-plaqué de peuplier 3 plis dans

laquelle sont noyés deux inserts filetés permettant la

fixation de l'aile s'encastre au même moment dans le couple arrière

et entre les flancs.

A l'avant, les flancs sont serrés pour s'enrouler autour d'un

couple semi-circulaire en Dépron doublé d'un autre en

contre-plaqué. Du ruban adhésif contraint les flancs durant

la durée du séchage de la colle. L'arrière est

pincé autour de la partie fixe de la dérive, le stabilisateur

est glissé au même moment à travers les fentes découpées

dans les flancs. L'avant est ensuite coffré jusqu'à la

cabine. Celle-ci est découpée au fil chaud dans un bloc

de styro puis profilée à l'aide d'un gabarit. Ne pas trop

s'occuper de la visière de la casquette pour le moment, elle

sera réalisée avec de la carte plastique un peu plus tard.

|

|

|

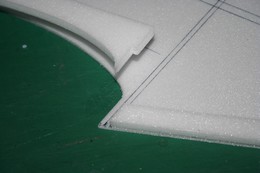

Le couple

principal est doublé de contre-plaqué au niveau

du passage des tourillons. La platine arrière reçoit les écrous noyés. |

||

|

|

|

Collage

des renforts. |

||

|

|

|

La platine

et les couples sont plaqués sur un flanc puis l'autre est

mis en place. |

||

|

|

|

L'arrière

du fuselage est pincé puis le dessous coffré. |

||

|

|

|

Le couple

avant circulaire est doublé de contre-plaqué. |

||

|

|

|

Les flancs

sont contraints durant de séchage pour suivre l'arrondi

du couple. |

||

|

|

|

Le dessus

du fuselage est ensuite refermé. Les empennages sont profilés

au bord d'attaque. |

||

|

|

|

Le stab

est renforcé par un plat de carbone placé verticalement. |

||

|

|

|

Le stab

se glisse dans des fentes découpées à l'arrière

du fuselage ainsi que dans la dérive. |

||

|

|

|

Collage

du stab en vérifiant le bon équerrage. La dérive

est pincée entre les flancs. |

||

|

|

|

Coffrage

du dessus du fuselage. Partie avant d'abord, puis la partie bombée

à l'arrière. |

||

La partie arrière est réalisée en courbant la

plaque. On peut la contraindre avant collage en la roulant sur une bombe

de peinture ou tout autre objet cylindrique. Une âme verticale

en Dépron de 6 mm part du couple arrière et rejoint la

pointe de la dérive. Le coffrage en deux parties repose à

cheval dessus.

L'avant est doublé par un long capot en sur-épaisseur

qui démarre après le couple moteur et s'arrête à

la base de la cabine.

Le fond du fuselage à l'avant est très arrondi. Il est

nécessaire de contre-coller plusieurs couches de Dépron

pour pouvoir le mettre en forme. Une trappe facultative peut y être

découpée. Elle ne servira qu'à atteindre les vis

de fixation du moteur si on ne dispose pas d'un outil avec un long manche.

|

|

|

Préparation

du demi-couple supérieur arrière. |

||

|

|

|

Doublage

partiel des flancs pour assurer le collage du coffrage bombé. |

||

|

|

|

Le coffrage

est pré-cintré avant collage. |

||

|

|

|

La pointe

arrière est taillée en sifflet pour venir se plaquer

correctement contre la dérive. |

||

|

|

|

Le coffrage

est en deux parties, droite et gauche, avec collage à cheval

sur l'arête supérieure qui joint le couple à

la dérive. |

||

|

|

|

Le dessous

avant du fuselage est composé de plusieurs couches contre-collées.

Du Depron de 9 mm serait pratique ici. |

||

|

|

|

Cette

pièce est dégrossie au cutter puis poncée

pour former le dessous du fuselage. |

||

|

|

|

Le cockpit

est découpé dans un bloc de styro (composé

de plusieurs épaisseurs contre-collées). |

||

|

|

|

Une fois

mis en place, le capot bombé est ajouté par-dessus.

Il ne va pas tout à fait jusqu'à l'avant. |

||

| Accès rapide aux différents chapitres |

|

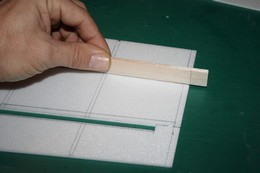

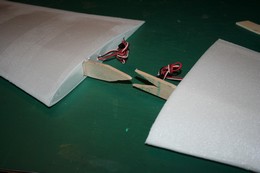

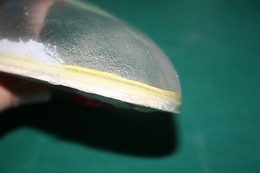

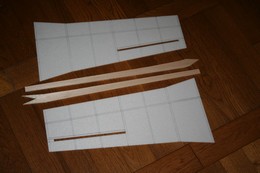

L'aile est dotée d'un profil en volume, obtenu à partir de nervures emprisonnées sous les coffrages en Dépron de 3 mm. Celui d'intrados sert de base pour le montage après y avoir tracé au stylo à bille, en suivant le plan, les emplacements pour le longeron et les nervures. Une fente est réalisée au niveau de l'articulation de l'aileron. Elle ne va pas jusqu'au saumon pour que l'aileron reste solidaire durant l'assemblage. Les longerons sont taillés dans une planche en balsa de 5 mm, avec une enture permettant leur emboîtement au centre de l'aile.

|

|

|

Découpe des

coffrages d'intrados. L'emplacement des nervures, du longeron

et de l'aileron sont tracés. La fente permettant le débattement

de la gouverne est également découpée. |

||

|

|

|

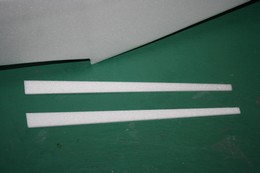

Le longeron

est découpé dans du balsa de 5 mm. Le raccord se

fait au milieu, avec une enture. |

||

|

|

|

Collage

sur la tranche en respectant l'emplacement tracé au préalable. |

||

|

|

|

Les fermetures

d'ailerons sont collées dès maintenant. |

||

|

|

|

Mise en

croix pour avoir une idée de l'allure générale... |

||

Les collages s'effectuent avec de la néoprène genre UHU Creativ qui n'attaque pas le polystyrène. L'intrados repose sur le chantier, une petite cale placée sous le bord d'attaque lui permet de suivre la forme des nervures. On fixe les longerons, puis les servos d'ailerons à la colle thermofusible en ayant pris soin auparavant d'ajuster le neutre. Le palonnier est tourné délicatement à la main de 90° pour qu'il ne force pas contre le coffrage. Il reprendra sa place lors de la première connexion. Viennent ensuite les nervures en deux parties qui se placent de part et d'autre du longeron, ainsi que les fermetures d'ailerons découpées en biseau pour former le V de l'articulation. Il reste à poncer le coffrage dans le prolongement des nervures à l'avant et à l'arrière afin de réduire l'épaisseur à environ 1 mm. Le coffrage d'extrados est poncé de la même façon. Ainsi, le bord d'attaque pourra être correctement arrondi et le bord de fuite ne sera pas trop épais. L'extrados est collé à la polyuréthane expansive, après avoir vaporisé un peu d'eau pour favoriser le collage. La colle adhère mieux si la surface a été dépolie d'un coup de papier de verre. Le temps de prise laisse tout le temps pour bien ajuster l'ensemble. Les deux demi-ailes sont maintenues sous presse durant au moins une nuit. J'utilise des morceaux de ruban adhésif collés directement sur le chantier, puis une série de revues empilées qui suivent le profil et plaquent le coffrage sur toute sa surface.

|

|

|

Le faux

bord d'attaque de l'aileron est bien sûr incliné

pour permettre le débattement vers le bas. |

||

|

|

|

Découpes

des nervures suivant les tracés. Le passage du longeron

est découpé après coup. |

||

|

|

|

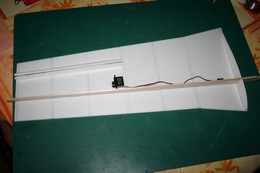

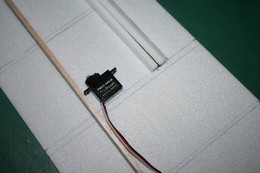

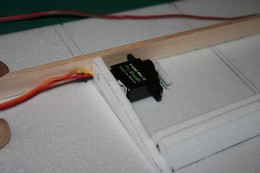

Les servos

d'ailerons sont intégrés dans l'aile. |

||

|

|

|

Bien régler

les neutres et vérifier le sens de rotation avant de les

immobiliser avec de la colle au pistolet. |

||

|

|

|

Le palonnier

est incliné durant la construction pour ne pas gêner. Le passage du câble est découpé dans l'angle des nervures. |

||

|

|

|

Collage

des demi-nervures de part et d'autre du longeron, ainsi que les

pointes à glisser dans les ailerons. |

||

|

|

|

Le truc

orange visible côté saumon est une bande de 3 leds,

verte à droite, rouge à gauche. Le coffrage est affiné au bord d'attaque et au bord de fuite. |

||

|

|

|

Le bord

de fuite est aminci à la cale à poncer. Une bande

de scotch posée provisoirement à l'intrados renforce

cette partie devenue fragile. |

||

|

|

|

Les fermetures

d'ailerons sont poncées dans le prolongement des nervures.

Le coffrage d'extrados est également affiné sur

sa face intérieure. |

||

|

|

|

Le chantier

est protégé avec du ruban adhésif d'emballage. Ensuite, toutes les zones de collage sont recouvertes de colle PU. |

||

|

|

|

Pose du

coffrage supérieur en commençant par le bord d'attaque.

Le scotch est replié pour le maintenir en place. |

||

|

|

|

La cale

de bord d'attaque est réajustée puis le coffrage

est maintenu plaqué avec des bandes d'adhésif, et

des piles de revues qui épousent le profil. |

||

|

|

|

Séchage

complet des deux demi-ailes durant 12 à 24 heures. Les coffrages sont ajustés à l'emplanture et au saumon après séchage. |

||

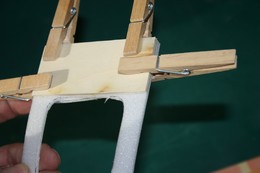

Au centre de l'aile, les longerons sont réunis par une double clé en contre-plaqué, en respectant le dièdre. Un boîtier formé d'un fond et de deux demi-nervures supportera le train d'atterrissage. Il faut s'appliquer sur les découpes pour obtenir un ensemble solide, c'est à cet endroit que la cellule sera la plus sollicitée. On glisse alors à l'avant un bloc qui reçoit deux tourillons de centrage en hêtre. On termine ensuite le coffrage central du dessus.

|

|

|

La partie

centrale est composée d'un boîtier en contre-plaqué,

qui fait office de clé d'aile et de support de train. |

||

|

|

|

Le boîtier

assemblé. Il tient compte du dièdre, réparti

sur les deux demi-ailes. |

||

|

|

|

Les nervures

d'emplanture sont entaillées pour laisser passer la clé

d'aile. |

||

|

|

|

Une deuxième

clé est intégrée afin de prendre le longeron

en sandwich. |

||

|

|

|

Tout est

soigneusement ajusté avant collage, notamment l'écartement

des deux nervures d'emplanture qui doivent être parallèles.

La partie arrière de ces nervures est doublée. |

||

|

|

|

L'épaisseur

des coffrages est déduite de ces demi-nervures. Le tout

est collé à la PU. |

||

|

|

|

|

|

|

Les saumons

sont composés de plusieurs épaisseurs contre-collées

(percés ici pour l'éclairage de la led...). |

||

|

|

|

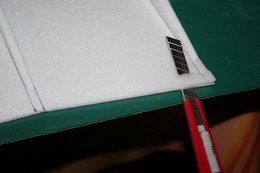

Traçage

et découpe des ailerons. |

||

|

|

|

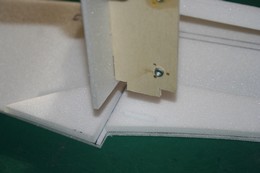

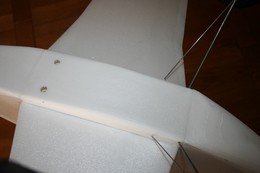

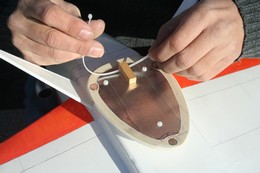

Fixation du

train d'atterrissage et du support de tourillons au bord d'attaque. |

||

|

|

|

Coffrage

de la partie centrale de l'aile, avec passage des câbles. |

||

|

|

|

Découpes

des morceaux à coller sous l'aile, qui forment le prolongement

du fuselage. |

||

|

|

|

Ajustage

et ponçage des coffrages de l'intrados et de l'extrados. |

||

|

|

|

Traçage

et perçage du passage pour les tourillons de fixation d'aile. |

||

|

|

|

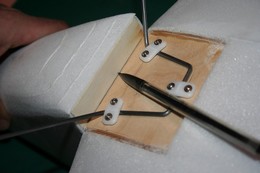

Collage

des tourillons. Une vis recoupée et taillée en pointe

permet de marquer le bois à l'endroit où il faudra

percer. |

||

|

|

|

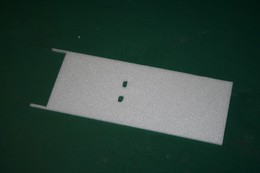

Un renfort

est collé sous l'aile à l'endroit où viendront

appuyer les vis. |

||

|

|

|

Le Depron

est marqué par la pointe de la vis. Les trous sont percés

à ce niveau. |

||

|

|

|

Fermeture

du dessous du fuselage. Ne pas oublier de percer le passage du

tourne-vis avant de coller le coffrage. |

||

Le moteur est complètement intégré dans un tronc de cône tourné à la perceuse à partir d'un cube de styro. Ne pas oublier le masque à poussière pour préserver les poumons. Ce bloc est plaqué de chaque côté par un disque en contre-plaqué servant de guide, celui de l'avant étant très ajouré. On procède par étape afin que les lignes soient fluides et dans le prolongement du cône d'hélice fonctionnel.

|

|

|

Le cône

est issu d'un bloc de styro tourné. Pour cela, un flasque

en contre-plaqué est collé sur une face. La forme

est dégrossie par ponçage. |

||

|

|

|

L'ensemble

est monté sur une perceuse à colonne, en prenant

garde à centrer parfaitement l'axe. |

||

|

|

|

La forme

est poncée pour obtenir un tronc de cône. A l'avant,

un autre couple correspondant au diamètre du cône

d'hélice est rapporté. |

||

|

|

|

Le bloc

est ensuite poncé pour que sa forme prolonge parfaitement

celle du cône. |

||

Le moteur est fixé par l'arrière avec les mêmes vis qui tiennent le faux cône sur le fuselage.

|

|

|

Le faux cône

est ensuite évidé délicatement afin d'y glisser

le moteur qui doit pouvoir tourner librement. |

||

| Accès rapide aux différents chapitres |

|

Le Dépron se marque très facilement. Pour éviter

que la surface ne vieillisse encore plus vite et aussi pour masquer

les raccords et autres zones de collage, le marouflage au papier Modelspan

est une bonne solution. (On en trouve entre autres chez Topmodel)

L'opération n'est pas compliquée, assez rapide et légère.

Ce papier aux fibres non tissées se pose à la colle blanche

diluée à l'eau, à l'aide d'un large pinceau. Ne

pas confondre avec le papier japon qui se déforme très

peu. Pour éviter que les raccords soient visibles, il faut déchirer

le papier et non pas le couper aux ciseaux. C'est très simple,

il suffit d'amorcer le long de la zone où il est imbibé,

le reste se détache tout seul. Les superpositions restent discrètes,

il faut par contre éviter de laisser la moindre parcelle de Dépron

apparente.

Quand la cellule est entièrement recouverte, on passe 3 à

4 couches de vitrificateur à parquet qu'on ponce finement après

avoir bien laissé sécher. La surface doit être uniforme

et satinée. Voir ici différents

produits et les multiples applications qu'on peut en tirer.

|

|

|

Les bords

ne sont jamais coupés nets, mais déchirés.

Ainsi, les raccords et recouvrements sont quasi invisibles. |

||

|

|

|

Une fois

la colle sèche, la cellule reçoit plusieurs couches

de SolPlus ou autre

enduit bouche-pore (qui n'attaque pas la mousse), finement poncées

entre chaque. |

||

|

|

|

La cellule apprêtée

est désormais prête à recevoir la peinture

et la décoration. |

||

Ceux qui ne sont pas équipés pour découper les

autocollants peuvent me contacter. Pour 16 € port compris, je peux

fournir la planche de film vinyle noir et les lettres et chiffres blancs

pour la dérive (voir ci-dessous). Le film est échenillé,

prêt à poser avec son film de transfert. Joint également,

l'autocollant papier imprimé en couleur avec les yeux à

l'échelle, recouvert d'un film vinyle transparent.

Contact : laurent@jivaro-models.org

|

|

|

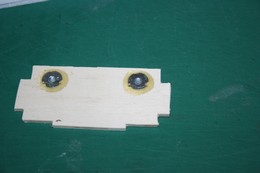

Les yeux

sont imprimés sur du papier autocollant puis recouverts

de vinyle transparent comme couche protectrice. |

||

|

|

|

Ils seront collés

plus tard. En attendant, ils servent de gabarit de traçage

pour le décor. |

||

Un voile de peinture blanche en bombe est déposé sur

toutes les surfaces visibles. Vu que le fond est de la même teinte,

on en met très peu. Le décor orange est réalisé

au feutre Posca à pointe large (8 à 15 mm). C'est très

rapide et sans odeur. Une deuxième couche peut être nécessaire.

Des lignes de structure sont alors tracées au crayon à

papier à pointe grasse. Frottées au doigt dans le sens

du vol, elles simulent les salissures. Pour éviter que le réglet

ne ripe sur la surface, j'utilise une lame de scie à métaux

comme guide.

Les vitrages latéraux sont peints en gris puis on place les yeux

imprimés sur du papier adhésif protégé par

un film de vinyle transparent.

| Les yeux échelle 1 peuvent être imprimés en couleur en téléchargeant ce fichier PDF. (Clic droit sur l'image puis "enregistrer la cible du lien sous"...) |

Les autocollants ont été tracés avec un programme

de dessin vectoriel et découpés dans du vinyle noir et

blanc, puis posés délicatement sur l'appareil à

l'aide d'un film transfert. Il ne faut surtout pas oublier la tête

de mort de l'Escadron des Clés Anglaises sur le nez, le jeunes

cinéphiles vous le reprocheraient.

Pour finir et donner tout son éclat à la peinture au marqueur

qui est mate, un voile de vernis plastifiant brillant incolore en bombe

recouvre la totalité du modèle.

|

|

|

Les autocollants

ont été découpés dans du Vinyle avec

une machine Silhouette SD. |

||

|

|

|

Après

retrait des morceaux inutiles, l'ensemble est recouvert par un

film transparent à faible adhérence qui permet de

le placer facilement sur la cellule. |

||

|

|

|

Les cadres

des vitrages et les yeux sont posés après la mise

en couleur. |

||

|

|

|

Contact

pour obtenir le décor : laurent@jivaro-models.org

|

||

|

|

|

Les lignes

de tôles sont tracées au crayon à papier et

lissées avec le doigt dans le sens du vol. |

||

|

|

|

Une trappe

est découpée sous le fuselage. |

||

|

|

|

Les gouvernes

sont articulées avec des charnières en fibre. |

||

Les pipes d'échappement du turbopropulseur sont simulées par des coudes en PVC clipsables pour tubes de 20 mm, qui mesurent donc 24 mm de diamètre extérieur, disponibles en magasin de bricolage au rayon électricité (marque Diall ou Debflex par exemple). Pour accroître la surface de collage, une rondelle de balsa épais est intégrée à l'intérieur avant la fermeture. La longueur des tubes étant trop importante, il est nécessaire de les raccourcir, à l'aide d'un lapidaire par exemple. Ces pipes sont alors peintes en gris métallisé tandis que l'intérieur reçoit une couche de noir mat. Le collage sur les flancs est assuré par de la néoprène afin de conserver un peu de souplesse.

|

|

|

Des coudes

en PVC sont utilisés pour simuler les pipes d'échappement

du turboprop. |

||

|

|

|

Pour accroître

la surface de collage, des bouchons en balsa sont intégrés

à l'intérieur. |

||

|

|

|

La longueur

trop importante est réduite par ponçage. |

||

|

|

|

Peinture

gris métal à l'extérieur et noir mat à

l'intérieur pour donner davantage de profondeur. |

||

|

|

|

Collage

à la néoprène pour que l'assemblage reste

souple. |

||

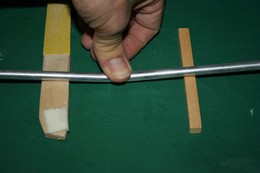

Les jambes de train sont pliées dans une corde à piano

de 3 mm, la jambe de force est en 1,5 ou 2 mm. Elle est ligaturée

au fil de cuivre et soudée à l’étain. L'ensemble

est vissé au moyen de pontets en nylon sous la platine en contre-plaqué

intégrée dans l'aile. On peut alors terminer le raccord

aile-fuselage. L'habillage des jambes est réalisé toujours

en Dépron et marouflé de plusieurs couches de papier.

(La plieuse qu'on voit sur les photos vient de chez HK mais elle n'est

visiblement plus au catalogue. Dommage car elle fait partie d'une liste

d'outils bien pratiques.)

|

|

|

Le train

est en corde à piano pliée dans un étau.

Avec une plieuse, c'est plus facile. |

||

|

|

|

Le train

principal est en corde à piano de 3 mm. La jambe de force

est en 1,5 mm, ligaturée au fil de cuivre et soudée. |

||

|

|

|

Les jambes

de train sont comblées avec du Depron ou du contre-plaqué. |

||

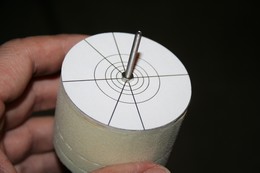

Pour conserver l'aspect "cartoon" et la capacité

d'évolutions "tous terrains", l'avion est doté

de très grandes roues de 100 mm de diamètre. Celles du

prototype sont constituées d'une âme en contre-plaqué

de 2 mm flanquée de deux épaisseurs de styro de 20 mm.

Après avoir percé le centre, elles sont mises en forme

par tournage sur une perceuse en s'appuyant sur une cale recouverte

de papier de verre. Un gabarit est utile pour fabriquer des pneus parfaitement

symétriques.

Les flasques, également en contre-plaqué de 2 mm, sont

rapportés par la suite. Le passage du moyeu est repercé

bien dans l'axe puis un tube alu de 4 mm est collé à l'intérieur.

Le pneu est simulé en noir avec un marqueur Posca. L'ensemble

s'avère être résistant à l'usage. Même

si la surface se marque un peu, il suffit de remettre de la couleur

de temps en temps. Ça manque cependant de souplesse. Il doit

être possible de trouver des roues en mousse toutes faites du

même diamètre dans le commerce mais attention au poids.

|

|

|

Des grandes

roues du commerce peuvent être utilisées à

condition qu'elles soient légères. Ici, elles ont

été réalisée en styro, avec une âme

en contre-plaqué. |

||

|

|

|

La rondelle

en contre-plaqué de 2 mm est plaquée de chaque côté

par du styro de 20 mm. |

||

|

|

|

Collage

à l'époxy puis tournage à la perceuse à

colonne. |

||

|

|

|

La forme

est donnée par ponçage. De chaque côté

sont collés des flasques en contre-plaqué et un

tube en plastique ou en alu sert de moyeu. |

||

|

|

|

Décor,

toujours au marqueur Posca. Un morceau de vinyle adhésif chauffé au sèche-cheveux pour l'assouplir recouvre le flasque. |

||

|

|

|

Insertion

du moyeu en tube alu. |

||

La roulette de queue articulée mesure 30 mm de diamètre. Son support en corde à piano de 2 mm est plié à la demande. Un tube en plastique est intégré avant le dernier pliage à 90° qui entre dans le volet de direction pour permettre l'articulation. Le tube est collé à l'époxy contre l'étambot en ajoutant éventuellement une bande de fibre de verre.

|

|

|

La roulette

de 30 mm est glissée sur une jambe en corde à piano

de 2 mm pliée sur-mesure. |

||

|

|

|

Un morceau

de tube plastique est glissé avant de réaliser le

coude à 90° qui rentrera dans le volet. |

||

|

|

|

L'arrière

du fuselage est poncé en demi-rond pour recevoir le tube. |

||

|

|

|

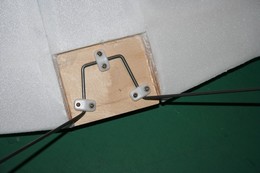

Le tube

est collé à l'arrière. Un U en aluminium

glissé dans l'arrière du fuselage a été

ajouté par la suite pour améliorer la fixation. |

||

|

|

|

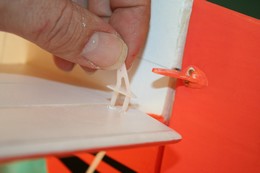

Mise en

place des gouvernes et des guignols. |

||

|

|

|

Ces guignols

en plastique qui prennent en sandwich la gouverne sont bien pratiques. |

||

|

|

|

Les commandes

de profondeur sont réalisées en jonc carbone de

2 mm, avec une chape en plastique collée au bout. Celle

de profondeur forme un Y. |

||

|

|

|

Le fuselage

est percé pour leur passage. A droite, on accède

à la batterie en retirant l'aile. |

||

|

|

|

Après

finition, l'intrados est fendu pour laisser passer les palonniers

de servos. Les guignols sont découpés dans de la

plaque époxy de 1 mm. |

||

|

|

|

Commandes

courtes en corde à piano. |

||

|

|

|

La fausse

antenne est réalisée avec un tube et de la carte

plastique. Elle est simplement enfoncée dans le dos du

fuselage pour rester amovible. |

||

| Accès rapide aux différents chapitres |

|

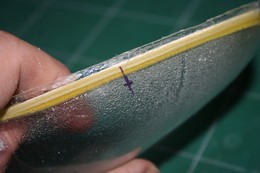

Le système pourrait sembler inutile, il apporte pourtant tout son charme à l'avion. Le réservoir est thermoformé en Makrolon, une feuille de polycarbonate transparent qui résiste à une température de 120°. La forme en demi-goutte d'eau est découpée et profilée dans un bloc de mousse polyuréthane, la matière se coupe au cutter presque comme dans du beurre et se ponce très facilement.

|

|

|

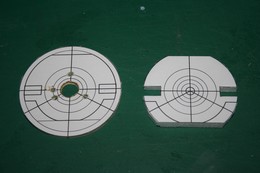

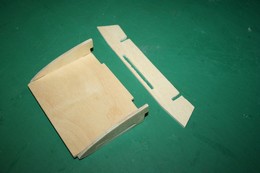

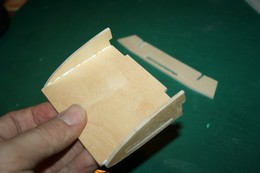

Couvercles

et gabarits pour fabriquer la boîte d'épandage. |

||

|

|

|

L'armature

du moule est assemblée en contre-plaqué. |

||

|

|

|

Les trous

sont comblés avec de la mousse polyuréthane qui

se coupe et se ponce très facilement. |

||

|

|

|

Dégrossissage

au cutter... |

||

|

|

|

Puis finition

par ponçage. |

||

La feuille de plastique est montée sur une boîte percée d'une multitude de trous, les bords étanchéifiés au ruban adhésif. On chauffe avec un décapeur thermique jusqu'à ce que le plastique devienne souple. A ce moment-là, on fait le vide dans la boîte avec un aspirateur. La feuille épouse aussitôt la forme, on laisse refroidir avant de démouler. Même chose avec l'écope latérale.

|

|

|

Chauffage

délicat avec un décapeur. Quand le plastique est

ramolli, on allume l'aspirateur qui fait le vide et plaque le

plastique autour de la forme. |

||

On découpe alors les bords et l'ouverture pour l'écope à l'aide d'une fraise montée sur une mini-perceuse. Les deux pièces sont réunies par collage à l'époxy. Un anneau en contre-plaqué est collé à l'intérieur, il prend appui sur le couvercle plein qui, lui, est solidaire de l'avion, maintenu par 3 colonnettes vissées. La boîte et son couvercle sont maintenus fermés par de puissants aimants. Ainsi, on n'a pas besoin d'outil pour la refermer quand le fumigène vient d'être allumé.

|

|

|

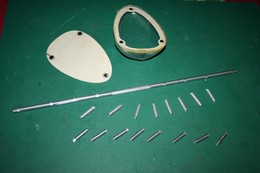

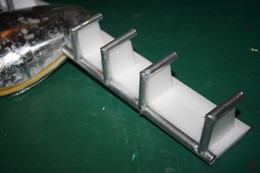

A gauche,

la coque thermoformée à côté du moule.

A droite, la rampe d'épandage en tube alu. |

||

|

|

|

La partie

centrale du tube qui se trouve dans la boîte est fendue

jusqu'à mi-hauteur. Les côtés sont percés

pour recevoir les pipes à 90°. |

||

|

|

|

Les pipes sont poncées

d'un côté en arrondi pour se plaquer parfaitement

contre les trous de la rampe. |

||

|

|

|

De l'autre

côté, elles sont toutes poncées à 45°

pour former le coude. |

||

|

|

|

L'anneau en contre-plaqué

va être collé dans la boîte amovible. Des aimants

sont incrustés dans l'épaisseur. |

||

|

|

|

Pour une

bonne tenue, ils doivent affleurer la surface. Collage à

la cyano renforcée de micro-ballon. |

||

|

|

|

| La boîte, le couvercle solidaire de l'avion et l'anneau qui sera collé sur la boîte. Un morceau de film alimentaire protège le couvercle au moment du collage. | ||

|

|

|

L'anneau

et le couvercle sont plaqués l'un contre l'autre avec les

aimants puis l'ensemble est glissée dans la boîte

dont le bord est enduit d'époxy. |

||

|

|

|

Le couvercle

doit est placé contre le bord de la boîte. Après

séchage, l'anneau est solidaire de la boîte. |

||

|

|

|

Le tube

central est plié de façon à former le même

angle que l'aile. La partie échancrée à mi-épaisseur

placée vers le bas, donc vers l'intérieur de la

boîte. |

||

|

|

|

Un trou

parfaitement ajusté est percé de part en part pour

y glisser le tube. |

||

|

|

|

Une écope

est également thermoformée. Celle-ci est tirée

d'une verrière. |

||

|

|

|

Une ouverture

est découpée sur un côté de la boîte

afin d'y placer l'écope. |

||

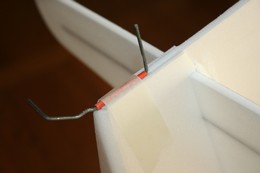

L'intérieur du réservoir et le couvercle sont recouvert

de bandes adhésives en aluminium comme protection contre la chaleur.

Un long tube alu de 8 mm traverse cette boîte de part en part.

Il est totalement ouvert à mi-hauteur sur toute la partie qui

se trouve à l'intérieur. La fumée se glissera dedans

avant de s'échapper par les 8 diffuseurs latéraux. Ces

diffuseurs sont confectionnés de 2 tubes alu de 6 mm collés

à angle droit à la cyano. Une des extrémité

est poncée en demi-rond pour venir recouvrir un trou percé

dans la rampe.

Deux plaques de Dépron sont collées le long de la rampe,

des renforts placés sous les diffuseurs prennent appui dessus.

L'ensemble est marouflé au papier et peint en blanc.

|

|

|

L'intérieur

est tapisé de ruban adhésif en aluminium car le

fumigène glissé à l'intérieur de la

boîte risque de chauffer un peu. L'alu est lissé

avec le dos d'une cuillère. |

||

|

|

|

Le ruban

est retiré sur le couvercle au niveau de l'anneau afin

que les aimants restent bien plaqués les uns contre les

autres lorsqu'elle est fermée. |

||

|

|

|

Les morceaux

sont ajustées et soigneusement lissés. |

||

|

|

|

Un léger

chevauchement des bandes est préférable. |

||

|

|

|

L'ensemble

pèse 86 g avant peinture, soit 1/10 du poids de l'avion.

Difficile de faire plus léger mais ce serait également

dommage de s'en passer. |

||

|

|

|

La rampe

est prolongée par des morceaux de Depron. |

||

|

|

|

Les coudes

sont collés sous la rampe en chevauchant les trous. |

||

|

|

|

Des carrés

ajustés un par un sont collés sous chaque coude.

|

||

A l'intérieur du couvercle, on colle un bloc de bois dur percé.

Les cartouches de fumigène Klima AX18 en poudre solidifiée,

rouge ou orange, sont fixées sur ce bloc au moyen de 2 petits

colliers en nylon.

Cette rampe d'épandage complète pèse 100 g auxquels

s'ajoutent les 20 g de la cartouche de fumigène. Elle augmente

un peu la charge alaire et la traînée mais l’effet

produit est vraiment sympathique. Disposée au niveau du centre

de gravité, elle ne modifie pas l'équilibrage et il suffit

de desserrer 3 vis pour la retirer.

|

|

|

Des tourillons

terminés par des écrous noyés ont été

intégrés sous l'aile. Le couvercle se visse dessus,

en intercalant des colonnettes. La boîte referme le tout

sans outil grâce aux aimants. |

||

|

|

|

Le fumigène

est maintenu sur un bloc de bois dur à l'aide de deux colliers

en nylon. |

||

|

|

|

Le côté

poudre est placé vers l'arrière. |

||

|

|

|

La cartouche

reste accrochée lorsqu'elle a brûlé. Les tubes

teintés de rouge prouvent que la fumée passe bien

au travers. |

||

Le roulage est très facile, même sur herbe. Avec ses énormes roues, le Dusty Crophopper peut décoller depuis pratiquement n'importe quelle piste. Le vent de travers appuie contre l'énorme surface latérale mais on contre facilement. La motorisation choisie permet de l'arracher du sol, et même s'il s'incline un peu, l'aile basse avec son dièdre important et le train très haut passe loin du terrain. L'avion se lève d'abord sur son train principal et roule queue haute avant qu'une petite sollicitation de libère du sol. La vitesse n'est pas très élevée, on voit qu'il ne s'agit pas de la version de course mais bien du tranquille épandeur qui apparaît au début du film. Ca convient tout à fait pour admirer les lignes peu ordinaires de ce « gros pépère ». La traction est par contre importante, on peut grimper suivant une pente prononcée. Le test du décrochage est mené sans histoire, l'avion finit par s'enfoncer à très faible vitesse. En insistant gouvernes braquées, il part en vrille lente qui s'arrête dès qu'on relâche les manches.

|

|

|

|

|

|

On reconnait

bien l'avion du film... |

||

Les figures verticales passent bien, les boucles sont assez régulières,

sans grande prise de vitesse durant la descente.

Les tonneaux sont assez lents et presque dans l'axe sans correction.

Sur le dos, on pousse légèrement et on peut regrimper

dans cette position sans que la vitesse s'effondre.

Les renversements sont jolis, la dérive compensée est

efficace.

Après une dizaine de minutes, on pense à l'atterrissage.

La vitesse d'approche est vraiment réduite malgré l'absence

de volets. Ca doit être dû à la forte traînée

du fuselage. On se pose donc précisément où on

veut, même sur un petit terrain, en jouant avec la commande de

gaz. Avec du vent, les gouvernes restent efficaces et on peut lutter

même lors d'une approche lente. Le train souple absorbe bien les

chocs mais à l'usage le Dépron glissé pour habiller

les jambes n'apprécie pas trop et peut se marquer assez vite.

|

|

|

|

|

|

La vitesse

de vol modérée permet de bien voir le fumigène

coloré. |

||

Avec le système d'épandage, la charge alaire et la traînée augmentent raisonnablement. Le couvercle de la boîte est vissé sous l'aile, un fumigène est attaché sur le support. On allume au briquet juste avant de décoller, on referme la boîte instantanément grâce aux aimants et c'est parti pour 4 minutes de trajectoires ponctuées de couleur. La vitesse en palier est à peine plus faible, la grimpée aussi. Le plus amusant dans ce cas, c'est de voler au ras du sol, à plat ou en glissade, et d'admirer la fumée qui s'échappe par les diffuseurs.

Des nombreuses caricatures d'avions sont représentées

dans le film Planes. Des modèles différents pourraient

être construits avec des équipements électroniques

similaires afin d'effectuer des courses-poursuites amicales à

armes égales.

Ceux qui voudraient coller à l'actualité cinématographique

et concilier les plaisirs de vacances peuvent équiper ce Dusty

Crophopper de flotteurs comme dans le film Planes 2 "Mission Canadair"

actuellement sur les écrans… Ce sera sans doute le cas

du modèle présenté ici, à moins qu'il ne

finisse accroché au plafond de la chambre de mes neveux...

|

|

|

L'avion

reste bien stable, même dans le vent. |

||

|

|

|

Il est

possible de passer quelques figures de voltige douce. |

||

| Accès rapide aux différents chapitres |

|

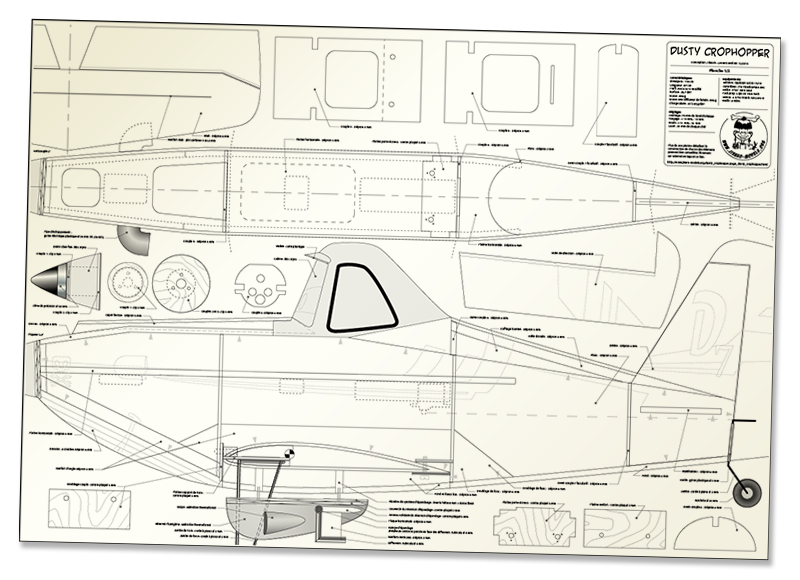

Le plan en 2 feuilles

du Dusty Crophopper est téléchargeable au format

PDF (750 ko par feuille). Clic droit sur l'image puis "enregistrer

la cible du lien sous..." Il peut être imprimé

échelle 1 chez un tireur de plans ou bien sur plusieurs

feuilles A4 avec une imprimante de bureau. La

méthode permettant un assemblage est décrite ici. La première feuille détaille le fuselage. Pour ceux qui n'ont pas de tireur de plans à priximité, je peux fournir le plan imprimé échelle 1 sur deux grandes feuilles contre 15 € port compris (pour un envoi en France). Contact : laurent |

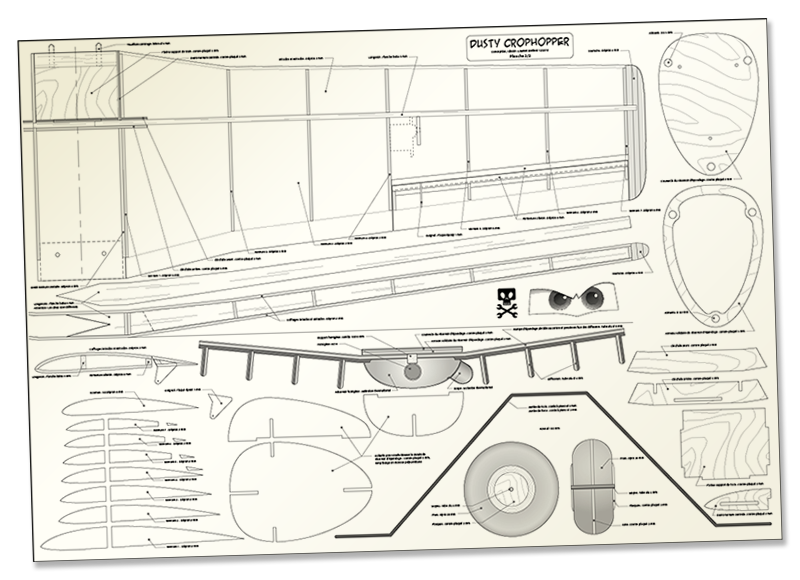

La seconde feuille

présente l'aile, le train d'atterrissage et la rampe d'épandage. |

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||