|

|

|||||||||||||||||||||||||||||||||||||||||||||||||

Présentation : Daniel Pierre

Voici donc un "pseudo-delta", de création personnelle remontant à une dizaine d'années. Je m'étais fixé, comme une sorte de challenge, de construire un modèle vite fait, quasiment incassable, que je ne craindrais pas de mettre en l'air, et d'un prix de revient ridicule (à part l'équipement moteur et radio), en utilisant des matériaux de "récup' " ou très bon marché...

- Un panneau de "Coroplast" noir (plaque intercalaire de palette de boisson récupérée, à l'époque, auprès du responsable "boissons" de mon hypermarché habituel... J'ignore la marque dont il provenait, mais c'était le seul type qui soit véritablement rigide, sans marques de fonds de bouteilles ni inscriptions publicitaires, et donc d'une couleur satisfaisante...) mais si l'on sait où en acheter, ça ne doit pas coûter très cher. Les avantages de ce matériau sont nombreux : un fini lisse qui dispense de ponçages ou de peinture, il se travaille facilement au cutter, les collages ne sont peut-être pas évidents (résine époxy ou colle néoprène, après dépolissage au papier de verre) mais il est idéal et très rapide de fixer directement par vissage... - Du "Depron" plaqué papier aluminium (côtés de coffrets isothermes pour l'expédition des vaccins grippaux... à réserver auprès de votre pharmacien fin août ou début septembre, avant qu'il ne les jette après réception...) Bien sûr, les transports et manipulations provoquent souvent des griffures et il faut trier pour récupérer les meilleures plaques... Toutefois, dès qu'on est à plus de 3 m, et à fortiori en vol rapide, ça n'a plus d'importance... (Là aussi, si quelqu'un sait où s'en procurer à l'état neuf, ce serait encore mieux, mais cela remet en cause le principe de "récup' " !) - De la gaine d'isolation de tuyauterie en mousse gris foncé de 60 mm de diamètre, - Un paquet de baguettes pique-brochettes, vendu en grande surface, - 2 tubes carbone de 6 mm de diamètre (62 cm et 45 cm de long), - La partie haute d'une bouteille d'eau gazeuse et... une pointe de cône d'hélice rescapée d'un crash (la plupart ont ça dans leurs tiroirs !), - Du ruban adhésif noir large pour les renforts et du ruban d'électricien de couleur vive pour les bords d'attaque, - De la tôle d'alu 5/10 pour fabriquer le support moteur, - De la tôle d'alu fine, à découper dans une boîte de boisson quelconque, - 2 petits pitons, pour y accrocher l'élastique de maintien arrière du couvercle amovible, - Des charnières ou du ruban adhésif "qui accroche bien", pour les articulations des élevons, - et de l'huile de coude en quantité suffisante... |

- Un ensemble radio 4 voies standard, avec 2 mini-servos de 8 à 10 g ayant environ 1,5 kg/cm de couple, - Un mixer delta, si l'on n'a pas de mixage à l'émetteur, - Un moteur d'environ 60 g, classe 28-30 et à peu près 1400 kV, donnant 150 à 180 Watts (celui qui équipe maintenant mon delta donne 650 g de poussée à 13 A en 3S, avec une hélice 8''x4'', sur mon banc de mesure) - Une hélice 8''x4'' GWS (ou plus solide, en prévision des atterros pas toujours bien négociés...) - Un contrôleur 25 A (NB : le Lipo se plaçant à la pointe avant de l'aile pour l'équilibrage, il faudra rallonger les fils en conséquence) - Un Lipo 3S / 1300 ou 1500 mAh / 25 C pas trop lourd (100 à 115 g) |

Construction |

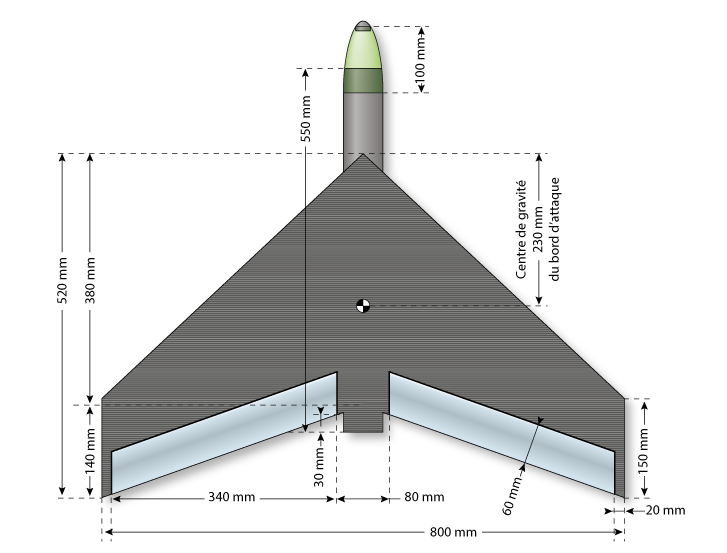

Commencer par découper l'aile dans le panneau de Coroplast. Le sens des alvéoles doit être transversal, pour la rigidité (voir fig.1 pour les cotes).

Petite précision : il s'agit d'un "faux-delta" qui a, en fait, une aile en flèche...

En effet, les premiers essais d'équilibrage révélaient une grande difficulté à obtenir un centrage correct, en raison du poids du moteur à l'arrière.

Il aurait fallu mettre le Lipo tout à fait dans le nez, avec tous les inconvénients qui s'en suivent (grande longueur de fils avec pertes de charge, difficulté d'accès au Lipo et fragilisation de l'avant en cas de choc, à cause de l'énergie cinétique engendrée par la masse du Lipo...) sinon plomber l'avant, ce qui n'aurait guère été mieux, ceci dit pour fixer les idées.

Le "rentrant" de 14 cm (flèche au bord de fuite) a ainsi permis de placer le Lipo au niveau de la pointe avant de l'aile, où il est facile de le fixer solidement...

Fermons la parenthèse.

|

J'ai l'habitude de renforcer mes bords d'attaque avec de la baguette "pique-brochette" : non seulement cela évite des crans disgracieux lors de certains atterrissages, mais on obtient ainsi un bord d'attaque arrondi, plus aérodynamique.

Il n'est pas ici question de rigidifier l'aile, le tube carbone placé ultérieurement s'en chargera, donc peu importe que les baguettes ne mesurent qu'environ 30 cm : il suffit d'en raccorder 2 "en sifflet" pour chaque côté, collées à la cyano-acrylate.

Ici, 2 petites astuces :

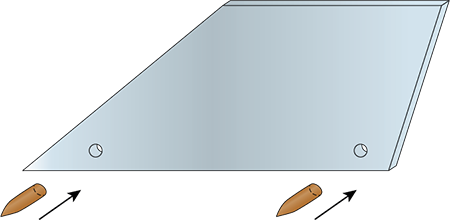

- D'abord, conserver 4 des extrémités pointues et de 25 à 30 mm de long : elles serviront à renforcer la fixation des 2 dérives latérales (fig. 2)

|

| Bord d'attaque. Raccord en sifflet à cyano-acrylate |

- Ensuite, recouper chaque baguette de bord d'attaque réalisée à 55 cm et, pour respecter les règles de la physique de base, on placera la zone de collage du côté des saumons, là où les efforts sont les moindres... simple satisfaction mathématique !

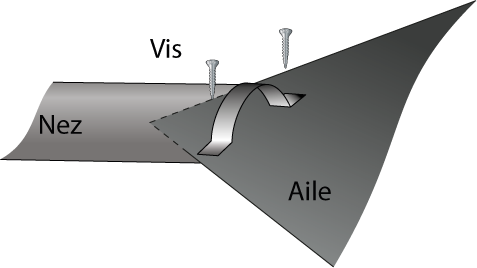

- Le tube-fuselage sera taillé dans de la gaine d'isolation en mousse, gris foncé de préférence pour l'esthétique, et de 55 cm de long.

Il est prolongé, à l'avant, par un haut de bouteille d'eau gazeuse vert du plus bel effet "Galactica" d'environ 10 cm de long, emmanché en force sur 3 cm, puis sécurisé par du ruban adhésif noir.

L'aile s'encastre dans une saignée de 4 mm d'épaisseur réalisée au cutter, puis collage en place à la néoprène.

Encore une petite astuce : le matériau étant souple et le cutter... très coupant, tant pour ne pas glisser et dévier que pour ménager les doigts, penser à "scotcher" le réglet métallique aux 2 bouts : cela garantira une découpe bien droite sans dérapages hasardeux...

NB : après séchage complet, découper la mousse 2 cm au dessus de l'aile, sur toute sa longueur (voir photo)

A ce stade, percer dans la mousse, sous l'aile, 2 trous de 5 mm de diamètre (pour un léger serrage sans jeu) juste devant l'emplanture des élevons, pour installer un tube carbone transversal de renfort, de 6 mm de diamètre et 62 cm de long.

Ce tube sera d'abord "scotché" à plusieurs niveaux, puis sécurisé aux 2 extrémités par de grosses agrafes repliées à la pince, ou en perçant un trou de part et d'autre du tube pour passer un fil de ligature qu'on torsadera à la pince sous l'aile.

La pointe avant sera constituée d'un cône de récup' ou, à défaut, d'un bloc de balsa dur taillé et peint en noir, ou selon toute autre solution qui vous viendra à l'esprit. Le raccord sera, cette fois, au ruban adhésif transparent, pour l'esthétique.

L'expérience a prouvé que, du fait de la découpe du dessus du tube en mousse sur toute la corde de l'aile, pour accès à l'équipement, cela créait un point faible au niveau de l'avant de l'aile et le nez avait tendance à "pendre".

Autant pour l'esthétique que pour renforcer aux atterrissages, un tube carbone de 6 mm de diamètre et 45 cm de long a été "scotché" sous le fuselage (voir la photo).

Venons-en maintenant aux parties en "Depron" plaqué papier alu : c'est un matériau que j'affectionne particulièrement car il a les mêmes qualités de fini "carrosserie" que le Coroplast, ne nécessitant aucune finition, avec en plus la légèreté, la facilité de découpe au cutter, et une rigidité bien supérieure au simple Depron, pour un supplément de poids minime.

Commençons par les parties plates :

D'abord les 2 élevons de 34 cm de long et 6 cm de large : ne pas oublier qu'il vous faudra environ 40 cm, en raison des extrémités obliques.

Ils seront à articuler à votre goût, charnières ou adhésif, mais solidement, vu la vitesse de vol de l'engin...

Comme le montre la photo, le mien comporte les deux (comme le pessimiste qui met des bretelles et une ceinture...) ceci résultant d'un montage de départ à l'adhésif, suivi d'un renfort par charnières, essentiellement du fait que les articulations par adhésif ont souvent tendance à se décaler en épaisseur et à dépasser du profil, dessus ou dessous, et donnent aussi "du flou" aux actions du servo, n'ayant pas la même rigidité qu'un axe fixe, et les réponses deviennent moins nettes à grande vitesse.

Les dérives seront à découper selon votre humeur et vous permettront de personnaliser votre avion : j'avoue humblement qu'après avoir tout mesuré et expliqué en détail, pour vous faciliter la tâche, j'ai manqué de courage pour tracer les formes exactes de mon prototype et les éventuelles différences seront sans aucune incidence sur le vol.

Par contre, n'oubliez pas que le Depron est attaqué par la colle néoprène et par la cyano-acrylate ordinaire.

Donc, même si l'extérieur est recouvert de papier alu, ne collez ce matériau qu'à l'époxy ou à la colle contact "spéciale polystyrène", par prudence.

Voici la technique qui m'a donné satisfaction pour les 2 dérives latérales :

Comme signalé plus haut, utiliser les pointes des baguettes de bord d'attaque récupérées pour renforcer la fixation, en plus du "scotchage" le long des extrémités d'ailes. On se sert des alvéoles du Coroplast pour, en quelque sorte, "goupiller les dérives" (voir fig.3).

|

| Verrouillage des dérives |

D'abord, enfiler légèrement 2 piques, à 1,5 cm ou 2 cm des extrémités de chaque saumon. Présenter chaque dérive en correspondance, pointer les trous à percer, récupérer les piques et leur faire traverser toute l'épaisseur de la dérive.

Il faut maintenant les coller de façon rigide dans les dérives, par leur côté cylindrique, leur pointe étant destinée à faciliter la pénétration dans les alvéoles, et laisser durcir, avant de procéder à la fixation des dérives.

La méthode la plus facile est l'époxy 5 mn, qui donne un collage sec en 20 mn et permet d'avancer plus vite.

Il ne reste plus qu'à encastrer les dérives en place et à les "scotcher" recto-verso sur toute leur longueur.

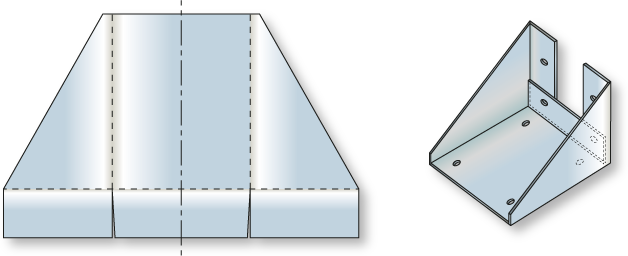

C'est peut-être maintenant la partie la plus minutieuse qui s'annonce, c'est-à-dire la réalisation du dos de fuselage amovible.

Il faut, pour cela préparer un rectangle de "Depron/alu" de 37 cm de long sur 10 cm de large, puis recouper 1 cm en longueur.

On aura ainsi un rectangle de 36 cm sur 10 cm, et la languette de 10 cm sur 1 cm servira à ménager l'épaisseur libre pour enfiler le "couvercle amovible" sous l'arceau de maintien avant (voir fig.4)... c'est long à dire mais le schéma est explicite...

D'abord "peler" le papier alu du côté qui sera le dessous : c'est plus facile et plus rapide qu'une pomme de terre "en robe des champs" (et on ne se brûle pas les doigts !) . Ensuite, avec une pointe de crayon, procéder à un rainurage : en appuyant bien mais sans forcer, tracer une série de lignes parallèles sur toute la longueur, tous les 4 mm environ.

Ceci va permettre de rouler le Depron proprement, sur un manche à balai ou mieux, une barre à rideaux en bois.

Le but étant d'obtenir le même arrondi que le tube de mousse, il faut rouler délicatement et par efforts successifs sans forcer, mais en courbant jusqu'au delà du diamètre requis, sachant que la matière aura tendance à se redresser après.

Pour assurer la pérennité du résultat, et renforcer en même temps, c'est ici qu'intervient la boîte de boisson en alu léger récupérée, pour y découper 2 arceaux que l'on ajustera à la courbure adéquate, puis que l'on collera à l'époxy (voir la photo du delta "ventre ouvert").

Ce couvercle amovible sera maintenu, à l'avant, par un arceau de 2 cm de large, découpé en forme d'oméga, vissé de chaque côté sur l'aile, et doublé par dessous, et dans sa moitié avant, avec la languette précédemment recoupée. Cette languette fait donc exactement l'épaisseur du couvercle à encastrer, et seulement 1 cm de large, assurant 1 cm de profondeur pour encastrer le dessus de fuselage (voir fig.4).

|

| Arceau de maintien avant du dessus amovible |

Dernière opération minutieuse : collage de la dérive centrale, mais, avec la technique des gabarits en carton que j'ai utilisée, ça va tout seul !

|

| Gabarit de collage de la dérive centrale |

Il faut donc préparer 4 pièces de carton, selon la fig.5 (2 pour maintenir l'avant, et 2 pour l'arrière)

Ne pas oublier que les gabarits doivent laisser l'épaisseur de la dérive donc, après tracé sur du carton, en une seule pièce, de chaque groupe de 2 gabarits et découpe de la forme en demi-cercle de l'emplacement du "couvercle" amovible, il faut les séparer en recoupant une bande verticale de 4 mm au centre.

Afin de mettre toutes les chances de son côté et éviter les bavures de colle, je conseille de se servir d'abord des gabarits pour pointer l'emplacement du collage et le tracer au crayon de papier. Ensuite, caler les gabarits bien verticaux, à peu près au 1er tiers et au 2e tiers de la dérive, entre des blocs lourds, en vérifiant qu'ils sont en correspondance avec l'emplacement tracé.

Il ne reste plus qu'à préparer un peu d'époxy rapide, en recouvrir le dessous de la dérive sans trop charger, pour éviter les débordements disgracieux, et faire glisser celle-ci entre les gabarits jusqu'au contact du dos de fuselage.

Comme le montre la photo "vue de l'arrière, tout monté", il ne restera plus qu'à visser 2 petits pitons pour le maintien arrière par un élastique.

NB : le dos amovible étant encastré vers l'avant, l'élastique doit appuyer sur la base de dérive en la poussant légèrement en avant.

Les 2 pitons doivent donc être tournés vers l'avant pour que l'élastique ne se décroche pas.

Bien faire attention également, avant chaque vol, qu'ils ne débordent pas vers les élevons, au risque de bloquer leur débattement.

Pour cela, ne faites pas comme moi et vissez-les tout contre le dos amovible, afin qu'ils ne puissent, en aucune façon, perturber les gouvernes.

Installation moteur |

-TURNIGY L 2210-A / 1650 kv, donné pour 180 W, poids 49 g "nu" et 64 g avec tous ses accessoires.

Poussée indiquée 520 g. Prix = 11,50 dollars + port (conseil personnel : contrôleur 30 A)

-D 2826-10 / 1400 kv, donné pour 205 W, poids 50 g "nu" (compter 65 g avec ses accessoires) Prix = 10,25 dollars + port

(conseil : Contrôleur 30 A)

-TURNIGY L 2206 A / 1650 kv, donné pour 130 W, un peu plus léger (50 g complet avec accessoires )

Poussée indiquée 620 g. Prix = 12,90 dollars + port. (conseil : contrôleur 25 A)

- Typhoon Micro 6/20 1600 kV, donne pour 100 W, 50 g avec ses accessoires.

Les années de recul et les nombreuses configurations différentes que ce delta a connues m'ont permis d'optimiser les calages.

Le moteur est donc monté horizontal, sans piqueur, mais avec 4 ou 5 degrés d'anticouple à droite, vu de l'arrière.

Sur la photo, on voit nettement que la pointe droite de l'hélice est plus proche de l'élevon que la gauche. Il suffira de s'inspirer de la photo pour positionner le support moteur.

|

| Support moteur. En traits pleins : coupes. En pointillés : pliages à 90° Le pliage arrière doit être plié en premier pour le chevauchement. |

J'ai dessiné à l'échelle 1, en fig.6, le tracé d'un support moteur en alu plié de 5/10.

Les boulons du croisillon du moteur prendront "en sandwich" les pattes repliées et la triangulation assure une parfaite rigidité à ce niveau de puissance.

C'est donc le support lui-même qui devra être fixé de travers pour obtenir l'angle voulu, de préférence par des boulons traversants de 3 x 16 et rondelle éventail et écrou dessous. Petite astuce, sans doute bien connue, mais qu'il n'est jamais inutile de rappeler : pour éviter les desserrages et pertes d'écrous, une tranche de durit de 5 mm, enfilée en force au bout de chaque boulon, évite bien des désagréments !

Nous arrivons à la fin de nos peines, avec l'installation radio qui est ultra simple :

Sur la vue de dessous, on voit la fixation des 2 servos par un étrier en tôle d'alu légère et 2 vis parker, qui accrochent parfaitement dans le Coroplast. On notera, sur la photo "ventre ouvert", que j'ai collé, à l'extrados, un rectangle de ruban adhésif au niveau de chaque servo, pour recouvrir les pointes des vis qui dépassaient inévitablement.

Si l'on ne dispose pas de vis suffisamment courtes, il serait bon de remplacer l'adhésif par une plaquette de contre-plaqué dans laquelle les vis pénétreraient, on aurait une fixation prenant l'aile "en sandwich", ce qui n'en serait que mieux...

Par ailleurs, j'intercale toujours un petit rectangle de caoutchouc de chambre à air, collé sur l'aile à la néoprène à l'emplacement du servo, qui sert d'antidérapant et évite que le servo ne finisse par prendre du jeu et se décaler, avec les conséquences qu'on imagine...

Je passe sur les guignols et biellettes, c'est du classique.

Il faut seulement faire un essai radio, pour bien vérifier les sens de débattement, avant de tout fixer.

Ainsi, quand on vérifie un sens de fonctionnement d'ailerons vu de dessous et de l'arrière, le manche braqué à gauche doit faire lever l'aileron que l'on voit à gauche, et qui est l'aileron droit, car c'est la même chose à l'endroit qu'à l'envers.

|

L'année dernière, malgré plus de 50 ans d'aéromodélisme derrière moi, j'ai raisonné en inversant le sens et j'ai planté méchamment le nouvel avion au premier lancer... heureusement que c'était un modèle léger en polystyrène dur, car je n'ai pas compris sur le coup et j'ai récidivé lors de l'essai suivant... et c'est seulement en vérifiant le fonctionnement radio après le crash que j'ai constaté mon erreur funeste !

|

Mais, revenons à nos moutons...

Vous apercevrez, sur la vue "ventre ouvert", des traces de découpes sous les câblages : en fait, au départ, je ne disposais pas de mixer delta et j'avais fabriqué un mélangeur mécanique "à l'ancienne", le servo d'ailerons étant monté sur glissières et tiré par le servo de profondeur.

Maintenant, avec l'électronique, c'est le confort total, et un gain de poids.

Le Lipo que j'utilise est un 3S / 1300mAh / 25C de 100 g, qui vient se placer, encastré légèrement en force, juste devant le morceau d'adhésif jaune, qui matérialise la position du bord arrière du Lipo.

Le récepteur n'est pas visible, car il s'est trouvé logé dans la découpe située sous le "V-Tail Mixer. C'est ici un récepteur d'ancienne génération et le fil d'antenne est "scotché"sous l'aile droite (fil orange visible sur la vue de dessous).

En 2,4 GHz, la question ne se pose pas...

Réglages et vols |

Comme indiqué sur le schéma de l'aile, le centre de gravité est situé à 23 cm de la pointe avant de l'aile.

Les élevons ne doivent être que très peu relevés au neutre, à peine 3 mm à leur bord de fuite, et les débattements limités à + ou - 12 mm à la profondeur, et idem aux ailerons.

Le poids de mon modèle est de 480 g, avec une poussée

moteur de 650 g, mesurée au banc (et on compte 10% de mieux en

vol...)

Je volais primitivement avec une 9''x4,7'' et il s'est avéré

que la puissance est meilleure avec la 8''x4''.

La prise en main est très bonne sur la mousse et je n'ai jamais

été accroché par l'hélice au lancer (désolé

pour vous, Laurent...)

La meilleure méthode est de lancer à 30° vers le haut

et d'attendre d'avoir pris de l'altitude pour faire d'éventuels

réglages.

Au premier lancer, surtout si on a choisi une motorisation "joufflue",

mieux vaudra se contenter de 2/3 des gaz, et accélérer plus

tard...

Cliquer

sur l'image pour accéder à la présentation

du DeltaPlume, la version moins chargée et plus tranquille

de ce delta. |

|

|

Contacter le webmaster : laurent@jivaro-models.org

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||