|

|

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Présentation : Jean-Baptiste Gallez

Après la construction et la présentation en meeting

du Klemm,

se posait toujours la même question : "Comment occuper mes

quelques loisirs et mon atelier ?" Ou : "Quelle sera la construction

suivante ?"

Avec un ami, nous nous sommes dit : pourquoi ne pas envisager une construction

plus ambitieuse et, puisque nous sommes deux, pourquoi ne pas faire

un bimoteur ?

Un beau bimoteur... qui a une belle ligne, et qui paradoxalement, ne se voit pas souvent sur les terrains ? Je vous laisse deviner... un DC-3 "Dakota", bien sûr !

Le Douglas DC-3 est un avion de transport bimoteur à hélices de 29 m d'envergure, produit par la compagnie américaine Douglas Aircraft entre 1936 et 1945. Sa vitesse et son rayon d'action révolutionnèrent le transport aérien. Un petit détail, ce n'est qu'avec l'utilisation du DC-3 que le transport de passagers est devenu rentable pour les compagnies aériennes.

|

Douglas DC-3 vu à

la Ferté-Alais. |

Le DC-3 est rapidement devenu un outil indispensable aux armées alliées durant la seconde guerre mondiale sous le nom de C-47 "Skytrain" pour les Américains, et "Dakota" pour les Anglais. Avec un plancher renforcé et une grande porte cargo, il a été utilisé à toute les sauces : transport de fret ou de troupes, remorquage de planeur... Il fut la vedette du pont aérien pour ravitailler Berlin en 1948.

|

| Des C-47 au déchargement à Berlin Tempelhof, au plus fort du pont aérien, la plus grande livraison de produits est atteinte avec 12 849 tonnes et 1 398 vols en 24 heures. |

Son train d'atterrissage classique (deux roues principales et une roulette de queue) est simplement "escamotable" et a été conçu pour supporter tous les types de terrains, même non préparés. Une jambe amortie de chaque côté de la roue et un grand bras vers l'arrière forment un triangle "béton". Qualité qui va nous être bien utile sur le modèle réduit.

C'est l'avion le plus construit au monde. Plus de 13.000 exemplaires furent produits, dont plusieurs volent encore de nos jours, comme pièces de collections ou simplement comme utilitaires, certains re-motorisés avec des moteurs "turboprop".

La maquette |

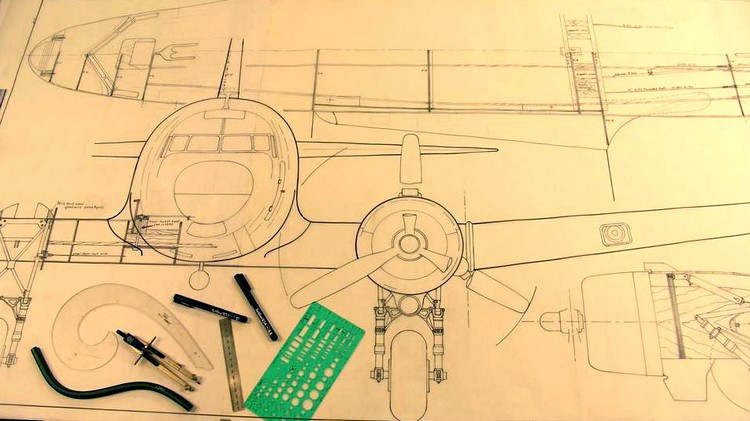

Quel type de construction, quelle échelle, quels moteurs… Le grand classique, c’est le plan de Monsieur Ziroli, échelle 1/8, ce qui fait une envergure de 3,50 m, construction tout bois éprouvée et motorisation aisée avec deux Zenoah 38, fiables et peu chers.

Pour ne pas devoir tout couper à l’ancienne, ou devoir tout redessiner pour une découpe CNC, nous nous mettons en quête d’un kit-cutter qui pourrait nous fournir un short kit. Pour rappel, un short kit comprend toutes les pièces qui présentent une forme courbe particulière, principalement les couples du fuselage et les nervures. Mais pas les baguettes et les plaques de coffrage.

Les plans de Monsieur Ziroli sont américains et donc toutes les découpes dans les couples et les nervures sont dessinées pour des baguettes en mesures impériales, pouces et pieds, inches et feet. Par exemple, les découpes pour les longerons principaux des ailes sont de 1/2" x 1/4", soit 12,7 x 6,35 mm… pas facile.

En cherchant un peu plus, nous trouvons quand même, en France, un artisan passionné qui a refait tous les dessins en adaptant les découpes à des dimensions métriques (à la place, une découpe de 12 x 6 mm), et nous lui commandons tout le nécessaire.

Pour des raisons de santé, il nous demande d’abord quelques délais puis finit par déclarer forfait.

Retour à la case départ. Nouvelles recherches et nous

trouvons un plan dessiné par Monsieur Sturla Snorasson, un Islandais.

Même échelle, même genre de construction.

Sur son site, il renseigne quelques kit-cutters qui disposent de ses

plans. Après quelques contacts, nous en choisissons un en Hollande

et nous lui commandons cette fois un "full wood kit".

|

Le beau plan de Mr

Sturla, mais un coup dans l'eau pour nous... |

A l’ouverture de la boîte, c’est la catastrophe !

Pour moi, même si l’Islande est maintenant indépendante,

elle était autrefois rattachée au Danemark. Et le Danemark,

c’est l’Europe. Mea Culpa, je n’ai donc pas pensé

à vérifier, Monsieur Snorasson a tout dessiné…

en mesures impériales ! Mais comme nous avons tout commandé

en même temps, le bois fourni doit être adapté. Hé

bien, pas du tout, le Hollandais a tout découpé en inches

et fourni les longerons en mm. Soit cela ne rentre pas, soit il faut

mettre beaucoup de colle !

De plus, certaines pièces n'ont pas du tout les bonnes dimensions.

Après de nombreux échanges de mails et de photos des erreurs

évidentes, nous renvoyons le tout et le Hollandais accepte de

nous rembourser.

Nous voilà une fois de plus à la case départ !

Comme tout cela a pris quelques mois, nous essayons, à tout hasard, de reprendre contact avec notre premier fournisseur en France, pour prendre des nouvelles de sa santé.

La communication n'est pas rapide, mais finalement, il accepte de reprendre les découpes. Par facilité, nous lui commandons aussi quelques pièces déjà faites en résine et fibre, comme les capots moteur. Le train rentrant existe tout fait chez Robart, mais pour des raisons financières (950 USD) et pour le challenge, nous décidons de le fabriquer nous même.

Le sort s'acharne sur nous et sur notre DC-3, une inondation endommage notre colis juste avant son expédition !

|

Combien de temps pour que cela

vole ? |

Finalement, entre les premières décisions et la réception de notre boîte définitive, s'est écoulé plus d'un an.

Nous pouvons maintenant faire les commandes complémentaires, le reste du bois, les moteurs, le matériel électrique et le matériel radio, les vérins et un peu d'acier pour le train, quelques accessoires, de la résine époxy et du tissu de verre pour la finition.

Nous nous répartissons aussi le travail. Habitué des constructions traditionnelles, je me charge de la cellule et de la voilure, et mon camarade, ingénieur de formation, se chargera de l'étude et de la réalisation du train rentrant.

Construction classique, le fuselage est grand : plus de 2,50 m, et de section impressionnante. Mais, à part un peu d'électronique et tous les accus dans la pointe avant, il ne doit rien porter et peut donc être construit léger.

|

La base du fuselage qui mesurera

plus de 2,50 m une fois terminé. |

Notez que les plans Ziroli sont ingénieusement pourvus d'une structure de base, qui ne servira plus une fois le modèle fini, mais qui est bien utile comme référence pour l'alignement et le positionnement des différentes pièces. Une fois que vous avez précisément immobilisé cette structure sur des gabarits, toute la construction peut se poursuivre sans soucis jusqu'au moment où le fuselage devient suffisamment rigide pour pouvoir être manipulé sans risque.

Un petit truc pour travailler facilement au fuselage sur toute ses faces et ne pas l'abîmer au contact du plan de travail : deux "berceaux" en mousse grossièrement découpés.

|

Facile pour travailler

sur toutes les faces. |

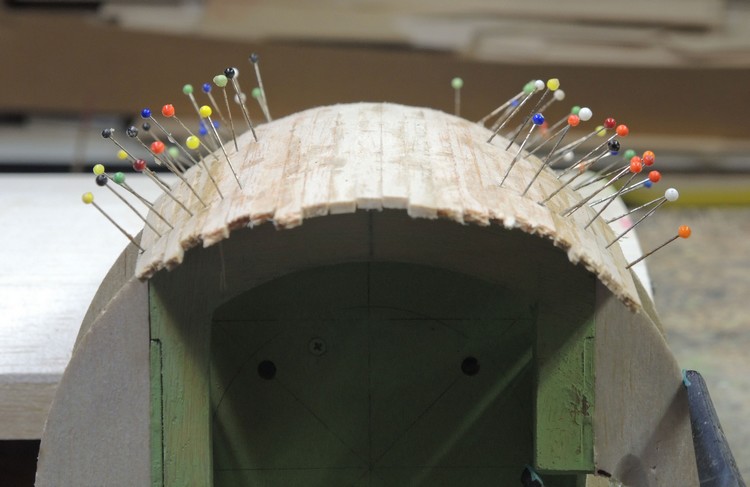

Le recouvrement est classiquement fait de petites lattes "façon bateau" même si une partie du fuselage est une surface développable et pourrait être recouverte par des plaques plus grandes.

|

Latte après latte, patience. |

La dérive du DC-3 est particulière : pour la "douceur" des commandes et pour diminuer les efforts demandés aux pilotes, l'axe de rotation du volet est très déporté vers l'arrière, ce qui laisse devant cet axe une partie de la surface. On parle de volet "compensé". Il faut donc mettre la commande au droit de cet axe, et la cacher dans la structure.

Pour des raisons de facilité de transport, le stab est fait démontable. Comme cela, l'arrière du fuselage peut se glisser entre les deux sièges avant de la voiture.

|

Le stab en trois morceaux. |

Ensuite tissu de verre, résine époxy, enduit, ponçage, mais nous n'en sommes pas encore là. Nous cherchons aussi des solutions pour un beau revêtement aluminium brillant.

|

Joli mais comment

rendre cela sur le nôtre ? |

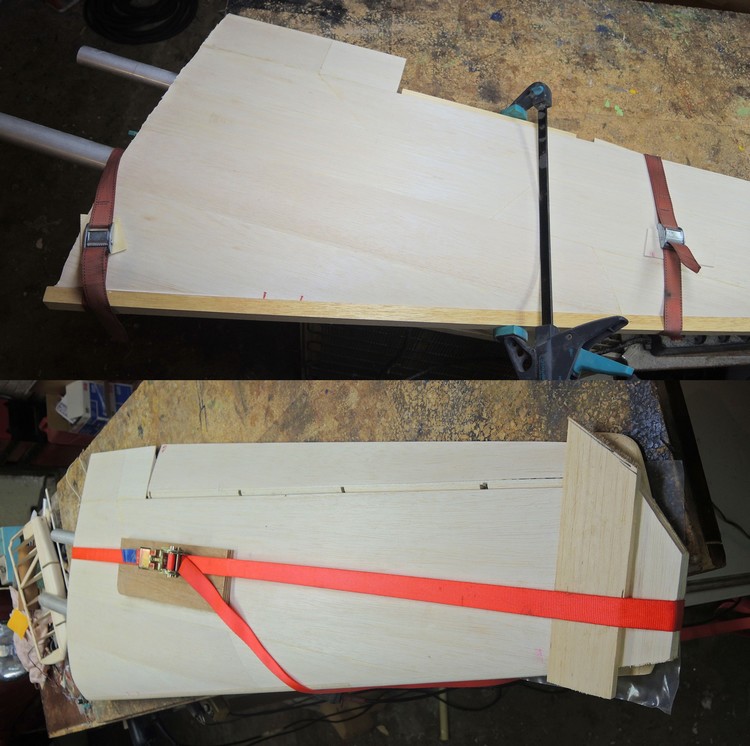

C'est la section centrale de l'aile qui sera la pièce "de résistance", et je dis cela au propre comme au figuré. Cette pièce devra, effectivement "porter" les deux moteurs (38 cc), les trains rentrants et leurs vérins, les réservoirs, les flaps et leurs servos... Mais surtout, devra supporter tous les efforts en vol et faire office de "clef d'aile" entre les deux panneaux extérieurs de la voilure. De par le dièdre, les tubes qui assurent la liaison avec ceux-ci ne peuvent courir sur toute la largeur de cette section centrale. Ce sont donc des longerons en bois qui doivent reprendre tous les efforts.

|

La structure du tronçon central doit être très résistante |

Construction classique et résistante, puis construction classique mais plus légère pour le reste des ailes. Le tout sera coffré en balsa 2 mm puis, là aussi, tissu de verre et époxy. Le revêtement extérieur participant pour une grande part à la rigidité de l'ensemble.

|

Une belle structure classique et légère. |

|

Au total 3,55 m. |

Pour fixer cette section centrale au fuselage, quatre blocs de bois dur solidement collés à l'époxy à des points forts de la structure et quatre boulons de 6 mm. On immobilise soigneusement les deux pièces, on perce à travers le tout en 5 mm, on re-fore en dessous en 6,5 mm et on taraude au-dessus en M6. Le bois est imprégné de cyano très fluide, puis re-passage de taraud. Cela devrait tenir !

|

Filet en bois ? |

Autre chose un peu ch... à faire : les karmans. Une belle liaison courbe entre le fuselage et la naissance des ailes. D'abord mouler directement sur l'aile la base de ces karmans qui, fixés au fuselage, en constitueront l'assise. Encore des petites lattes, mais cette fois le ponçage sera beaucoup plus compliqué car la surface est concave, et pas d'un rayon constant.

|

D'abord mouler la

base du karman en fibre et résine. |

|

Karman, il va falloir

poncer. Pas si simple. |

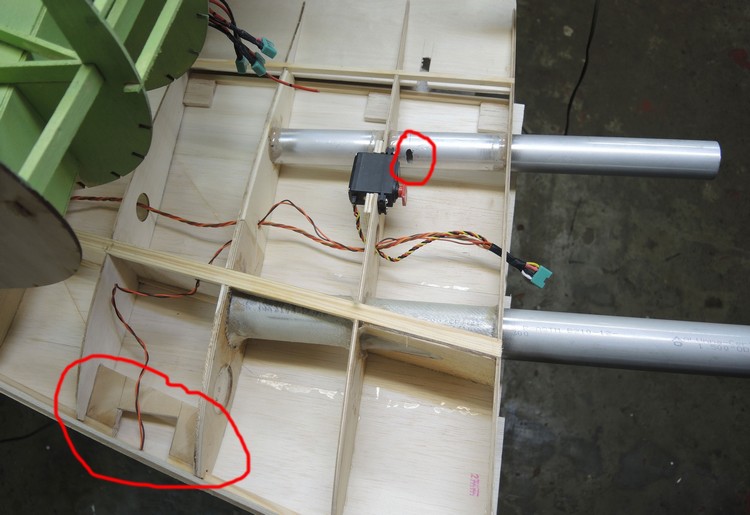

Pour le train "escamotable" (une fois remontée, la roue dépasse encore un peu de son logement), nous pensions nous inspirer du modèle de chez Robart. Ils utilisent des vérins à air comprimé et ont dû prévoir un bras supplémentaire pour assurer le verrouillage du train sorti. Nous utiliserons des vérins électriques, basés sur une vis sans fin et un écrou flottant. Ce système est à sens unique : faire tourner l'écrou fait avancer la vis, mais pousser sur la vis ne fait pas tourner l'écrou. Nous pouvons donc utiliser le vérin lui même comme verrouillage. Comme cela se fait sur le grand, où les vérins sont hydrauliques, l'huile est incompressible, pas l'air.

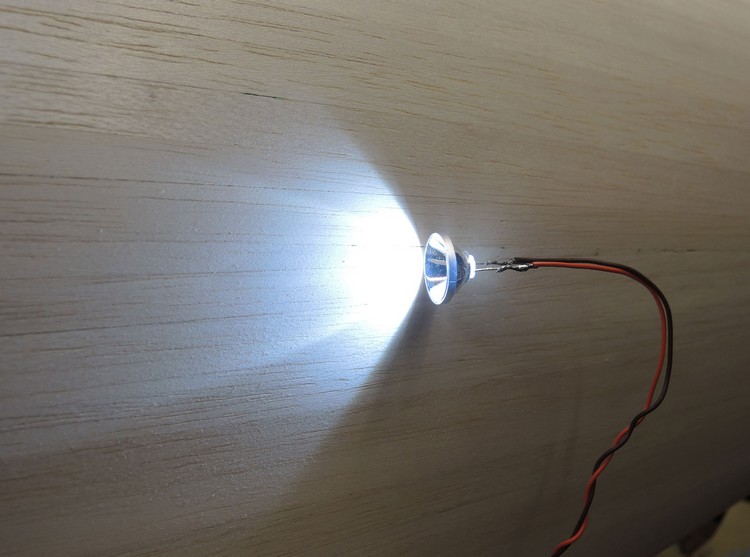

Pour les phares d'atterrissage dans les bords d'attaque, maintenant évidement, il y a les LED. Après plusieurs essais, nous avons fini par en trouver de forte puissance en 5 mm de diamètre qui rentrent dans les beaux réflecteurs. En fait, ce sont trois cellules rassemblées dans un même boîtier, et je vous jure que cela se voit de loin. Nous comptons les utiliser comme témoins. Train gauche sorti et verrouillé = phare gauche allumé...

|

Pas de doute, on le

verra arriver ! |

Nous en sommes là, et bien sûr je vous conterai la suite de cette construction dans ces mêmes pages.

A suivre donc...

DC-3, la suite |

Mise

à jour du 18 février 2020 |

Il y a quelques mois (en fait, un an…), je vous avais

conté le début de la construction de cet ambitieux projet.

Voici maintenant la suite. Vous allez certainement vous dire que cela

ne va pas très vite. Il faut quand même vous signaler que,

bien que ma vie professionnelle ne soit plus très chargée

depuis longtemps, justement, j'en profite pour voyager et suis assez

souvent parti sur les routes de France et d'ailleurs. Et vous avez déjà

essayé de construire un avion de 3,50 m dans un petit camping-car

?

A la base des ailes, il faut un peu réfléchir et se fatiguer. Les clefs d'ailes, de solides tubes en Dural, s'ils sont perpendiculaires aux nervures, "descendent" dans l'aile pour cause de dièdre et ne sont pas parallèles aux longerons pour cause de flèche. Remarquez aussi le trou dans la clef arrière pour le passage de la commande de flaps et le renfort au bord d'attaque, comme celui-ci sera interrompu par le logement du phare d'atterrissage.

|

Passage de la commande des flaps

et du phare d'atterrissage. |

Une fois que tout est en place, on peut coffrer toute l'aile, y rajouter

et mettre en forme le bord d'attaque et les saumons. Ponçage,

tissu de verre 30 g/m² imprégné d'époxy, ponçage,

masticage pour boucher la structure du tissu, ponçage, une ou

plusieurs couches de "filler", et... ponçage.

Le temps de mettre les feux d'atterrissage et on peut alors penser à

la décoration.

|

Collages des bords d'attaque et

saumons. |

|

Marouflage au tissu de verre 30

g/m² et résine époxy. |

Je vous avais dit que je cherchais une méthode pour arriver

à un revêtement alu bien brillant. Après quelques

essais, j'y ai renoncé pour plusieurs raisons :

- Un revêtement "miroir" met trop en évidence

les défauts de forme et de surface.

- Les seuls avions en alu poli que l'on peut voir sont des restaurations

récentes. À l'époque, on se foutait bien de pouvoir

se recoiffer face au fuselage, on le laissait prendre sa patine naturelle.

- Une bonne dose de fainéantise.

Une simple peinture effet aluminium fera parfaitement l'affaire.

|

Essai d'entoilage en revêtement

alu brillant. |

Les volets de dérive et de profondeur sont, comme sur le grand, entoilés textile. Ici, un peu de Solartex.

|

Entoilage des gouvernes au Solartex. |

Toujours par fainéantise, nous avions acheté l'avant

du fuselage (nez et cockpit) moulé en fibre. Mais il faut arriver

à le coller en place sans que la jonction avec la partie en bois

ne se voie trop. Les trois interrupteurs (principal radio, réserve

radio et train rentrant) et la prise de recharge sont derrière

la porte d'accès au poste avant.

Le compartiment radio comprenant le récepteur, le servo de direction

et le gyro sera accessible par une grande trappe sous le cockpit.

|

Raccord de l'avant moulé

en fibre à l'arrière en construction bois. |

Parlons un peu du gyro. Nous avons décidé d'en mettre

un principalement pour ROULER droit.

Vous avez sans doute tous constaté qu'il n'est pas facile de

rouler droit avec un avion à train classique, surtout s'il y

a un peu de vent de travers.

Pour manœuvrer au sol, les "grands" utilisent la dérive

et la roulette de queue couplée, mais aussi accélèrent

le moteur extérieur au virage, et surtout utilisent le frein

sur la roue intérieure au virage.

Pas de frein sur les roues chez nous et faire un mixage qui accélère

le moteur extérieur et que l'on donne de la dérive, mais

qui ralenti le moteur intérieur quand on est en vol dépasse

grandement les possibilités de ma vieille radio.

Cette fonction dérive du gyro pourra sans doute aussi nous aider

si nous perdons un moteur en vol.

A voir après essais en vol si nous utiliserons également

sa fonction ailerons pour se poser bien à plat.

Le recouvrement du fuselage se termine et je ne vais pas vous en refaire

le récit (ponçage, tissu de verre…)

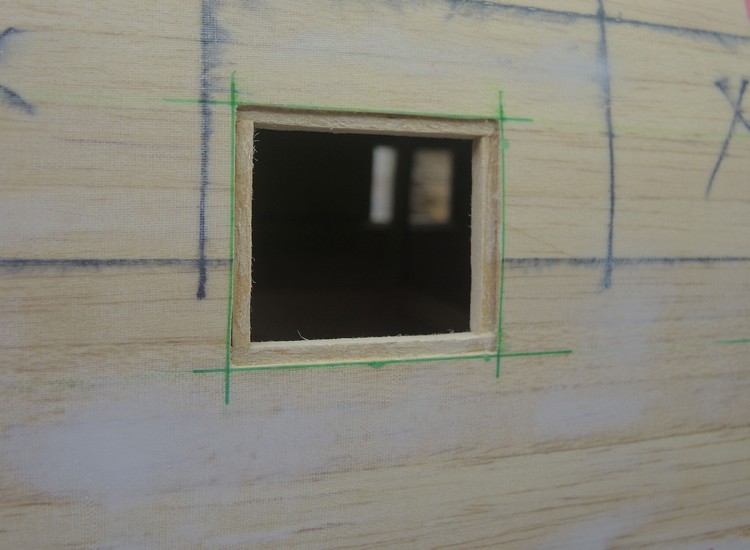

Je me suis posé longtemps la question des hublots. La solution

de facilité était simplement de les représenter

par de la peinture foncée, sans les creuser.

Bon, je suis fainéant, mais quand même. Je les trace et

je les découpe (une scie vibrante, Bosch GOP 30-40 est conçue

pour !), finition à la lime plate. Mais reste le problème

de la fixation des vitres en plexi pour qu'elles soient dans le même

plan que la carlingue. Il n'y a pas d'autre solution, il faut faire

un cadre juste en retrait de l'épaisseur de cette vitre.

|

Découpages des hublots

à la scie vibrante. |

|

Réalisation d'une feuillure

pour placer les vitrages. |

La décoration sera celle d'un avion récupéré par notre défunte Sabena. Blanc au-dessus (pour les pays chauds, notre Congo par exemple), aluminium brut pour le reste, un liseré bleu pour les hublots, et le S stylisé blanc sur la dérive bleue elle aussi.

|

Le décor choisi : celui

d'un appareil de la Sabena. |

Je dois encore me fatiguer à "vectoriser" une image de ce S pour le donner au copain qui possède la machine à découper le vinyle autocollant.

|

Peinture en cours. |

On réfléchit un peu… Si on utilise les beaux supports-moteur

tournés en alu par la firme Toni Clark pour fixer le moteur sur

une autre cloison reculée juste de la différence d'épaisseur,

le moteur ne change pas de place. Mais on peut alors creuser largement

dans l'ancienne cloison pour y loger le carburateur et son coude. Seul

un petit boulon du coude demande encore un tout petit trou dans les

capots.

Les servos de gaz sont au plus proches des carburateurs, juste derrière

une petite trappe de visite pour un réglage fin de la tringlerie.

|

Cloison moteur reculée

afin de faire passer le carburateur. |

Avec ce système, le carburateur prend maintenant son air à l'intérieur du capot. Sans doute de l'air chaud et peut-être perturbé, en surpression ou en dépression. Si cela pose quelque problème de carburation, il sera toujours temps de creuser un peu le capot selon la forme NACA habituelle, et éventuellement d'y mettre une petite écope.

Pour la fixation précise des capots, juste un petit truc : faites-vous un petit disque du bon diamètre que vous fixez à la place de votre hélice. Vous pouvez maintenant facilement centrer votre capot et vérifier avec une petite cale que son bord est parfaitement parallèle au plan de rotation de l'hélice.

|

|

|

Un disque

fixé à la place de l'hélice permet d'aligner

parfaitement le capot. |

||

Bien que deux réservoirs d'un demi-litre me donnent une autonomie généreuse de plus de 30 minutes de vol, il faut quand même faire le plein régulièrement. On cache donc la prise de remplissage sous une petite trappe facilement accessible, et on en profite pour y cacher aussi la vis de verrouillage de la clef d'aile. La fermeture de cette trappe est assurée par deux aimants puissants au néodyne, mais pour cela on ne peut utiliser l'habituelle tôle offset en alu, il faut de la bonne ferraille. De la tôle de fer fine… vous en avez tous chez vous !

|

Tôle métallique de

récupération pour fabriquer une trappe fixée

par aimants. |

Et des aimants puissants aussi. Ne jetez pas vos vieux ordinateurs directement à la poubelle. Dans chaque disque dur vous avez deux grands aimants qui servent au positionnement précis des têtes de lecture, et dans chaque disque optique (CD, DVD) vous avez deux petits aimants pour le déplacement de la lentille de focalisation du laser.

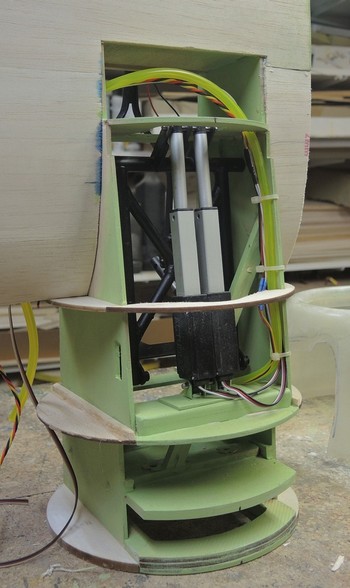

Autre gros morceau, le train rentrant. Sa cinématique est exactement celle du grand. La seule modification fut de mettre un (puis deux) vérin(s) non pas entre le premier bras et un point fixe, mais à actionner ce bras via deux guignols (voyez l'image, c'est plus clair).

|

|

|

Un gros

morceau : le train rentrant, équipé de deux vérins. |

||

Mon petit camarade a fait un gros boulot. Pour des raisons évidentes de résistance, tout est en acier, même si c'est un peu plus lourd et que tous les assemblages doivent être faits avec un chalumeau oxygène - acétylène. Dans un avion de porte-avion (ils se posent comme des brutes !) le train peut représenter un quart du poids total de l'avion.

Et pour un avion de ce poids (nous comptons flirter avec les 20 kilos), le train doit être amorti. Les deux branches inférieures sont donc télescopiques avec un ressort interne. Tout le jeu de biellettes à l'arrière est fonctionnel et permet aux ressorts de se comprimer sans que l'ensemble n'avance.

|

Toutes les pièces du train

rentrant ont été réalisées manuellement

dans de l'acier. |

Ces vérins (canadiens) sont disponibles en plusieurs longueurs

de course et plusieurs rapports de démultiplication, (rapport

vitesse / force). Vous pouvez aussi choisir parmi trois versions de

commande :

- courant dans un sens = déplacement dans un sens, et vice-versa,

débrouillez-vous pour les fins de course.

- idem, mais avec un retour de position.

- système "servo" traditionnel, la position du vérin

obéit à la position de votre manche.

Si les deux premières versions sont plutôt destinées

aux applications Arduino et autres, la troisième nous convient

parfaitement. Nous pouvons utiliser toutes les possibilités de

programmation de notre radio et régler précisément

les fins de course. Attention toutefois à toujours utiliser la

course maximale, comme avec n'importe quel servo.

Comme déjà dit, les feux d'atterrissage serviront de témoins de sortie complète des trains, on place donc un petit switch pour cette fonction.

|

Un micro-switch est actionné

par la jambe de train et allume les feux d'atterrissage, confirmant

la sortie complète. |

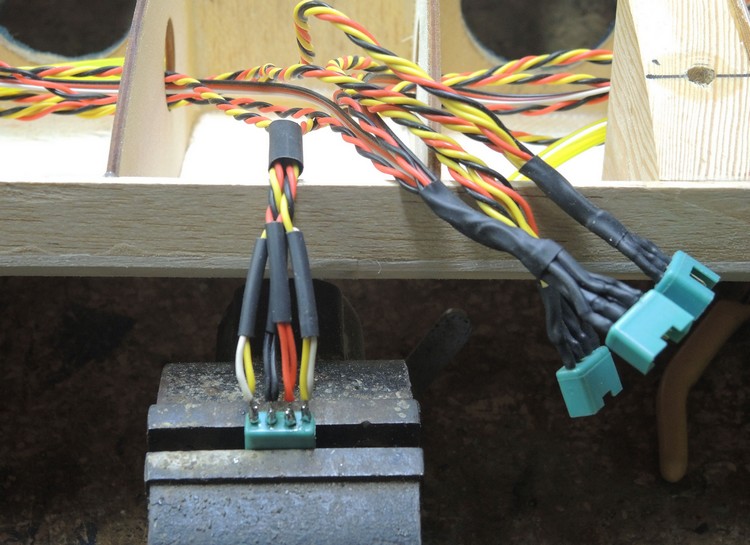

Côté câblage, il faut toujours faire propre et le plus simple possible et ne mettre de prises que là ou un démontage est nécessaire. Personnellement je n'utilise que des fiches vertes type "Multiplex"

|

Le câblage de l'aile doit

être assuré avec des connecteurs de qualité. |

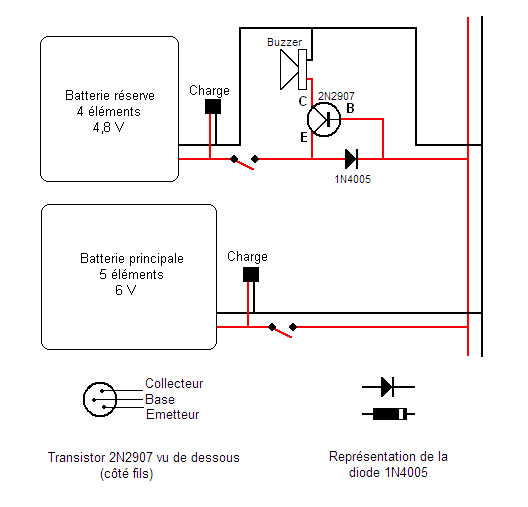

Pour l'alimentation électrique, il existe des boîtiers qui gèrent deux accus de réception, alimentent directement chaque servo, stabilisent l’alimentation du récepteur et vont même jusqu’à amplifier le signal de commande, permettant l’usage de servos multiples sur un seul canal (par exemple à la dérive des gros avions de VGM)

Une solution plus simple (et j'aime la simplicité) consiste à mettre une "double alimentation", deux accus de réception, un principal et un "réserve" quand l’accu principal fait défaut. J’utilise un accu de 6V en direct et un accu de 4,8V au travers d’une diode. Si le premier a un problème ou si sa tension passe en dessous de 4,7V, c’est le deuxième qui prend la relève. Un simple buzzer me prévient alors et il me reste encore toute la capacité du "secours”.

|

Schéma de la "double

alimentation" installée. |

Les vérins des trains ont un accu 6V rien que pour eux, s'ils devaient forcer et tout consommer, cela ne mettrait pas la réception en danger

Principe de câblage, vous allez rire… faire simple !

Le récepteur, chaque servo et le gyro ont tous besoin d’un

positif (fil rouge) et d’un négatif (fil noir). Nous groupons

donc (soudure et gaine thermo) tous les positifs et tous les négatifs,

cela permettra d’alimenter directement les servos et le récepteur

par toutes les prises. Comme en aviation grandeur, le maître-mot

est "redondance"

Evidemment, chaque fil de signal de servo reste indépendant.

Pour les interrupteurs, du simple et du fiable, à l’abri de l'huile et des échappements.

Nous soignons la fixation des fils, les vibrations et les "G" ne doivent pas tirer sur les connexions.

Après toutes les techniques intérieures, on peut refermer. Comme les nacelles moteurs sont courbes dans deux directions, c'est reparti pour les petites lattes, puis ponçage, puis tissu de verre… (air connu).

|

Coffrage par lattes des nacelles

moteurs. |

Bon, nous allons bientôt repartir sur les routes,

mais nous avons encore bon espoir de voir le premier vol en 2020.

A suivre…

DC-3, enfin le premier vol ! |

Mise

à jour du 2 septembre 2020 |

|

Dernier point fixe

avant le décollage du DC-3. |

Cela faisait un moment que le DC-3 attendait juste

quelques derniers détails pour être prêt à

voler. Pour le montage des carburateurs, il me manquait deux joints.

Et c'est alors que les autorités ont décidé que

l'on ne pouvait plus se déplacer que pour des motifs essentiels...

Il m'a donc fallu prendre avec moi un sac de courses alimentaires pour

aller chercher les joints chez le copain…

Montage définitif des moteurs (avec du frein-filet partout),

et je peux les essayer. Comme nous n'avons pas les hélices tripales

nécessaires, ni les nez, je ne peux faire tourner qu'un moteur

à la fois. Cela tourne rond à tous les régimes,

mais impossible de les synchroniser, on verra plus tard.

|

Il vaut mieux avoir

un véhicule adapté pour transporter un appareil

de cette taille... |

Comme toutes les activités "récréatives"

sont interdites, je fignole un peu la décoration en traçant

les lignes de séparation des panneaux d'aluminium.

Et dès que l'on a pu voler, la météo ne nous a

pas laissé une journée calme, sans trop de vent.

Et puis il a fallu partir en vacances.

D'habitude je n'hésite pas à effectuer moi-même

les premiers vols de mes constructions, mais ici, il est vraiment gros

et nous sommes deux constructeurs. Nous avons donc décidé

de confier le premier vol au fils de mon copain. Non seulement il est

pilote de ligne professionnel, mais c'est un pilote modéliste

très doué. Je me souviens de son premier vol avec le grand

(2,80 m) SV4 de son papa. Il décolle, fait un tour de piste puis

effectue... un cercle en tonneau, une des figures les plus compliquées...

après trente secondes de prise en main de cet avion qu'il n'avait

jamais piloté. Si quelqu'un doit pouvoir réagir rapidement

à un petit défaut du DC-3, c'est bien lui.

Mais maintenant il faut réunir les deux constructeurs (il faut

deux voitures pour tout transporter), le "pilote d'essai"

et une journée à la météo favorable.

Ce n'est donc que début août que toutes

les conditions sont réunies et que nous nous retrouvons tous

au terrain.

Montage soigneux et synchronisation des moteurs, ils sont sur un seul

canal de réception, cela se fait donc par un réglage mécanique

de la tringlerie des gaz. Mais tout est prévu, l’accès

au palonnier du servo se fait par une petite trappe idoine.

L'alimentation des LED des phares d'atterrissage se fait par un petit

convertisseur DC-DC pour amener le 6 V des accus au 3,5 V. Nous constatons

des petits mouvements du train rentrant synchrones avec un petit tremblement

des phares. Dans le doute, nous désactivons le tout, on verra

plus tard.

|

Bon, tout est prêt,

il faut y aller. |

Quelques essais de roulage. Nous n'avons pas pensé

à gonfler les roues et avec le poids de l'avion, elles sont assez

aplaties, mais cela ne semble pas être trop gênant. Le rayon

de braquage est assez grand mais suffisant pour le demi-tour en bout

de piste. Comme déjà dit, le grand pouvait s'aider de

l'accélération du moteur extérieur et surtout des

freins de roues.

Le premier vol se fera sans les capots moteurs, pour deux raisons :

- pour être sûr du refroidissement des moteurs, mais je

n'ai pas trop de craintes de ce côté, le cylindre dépasse

largement du capot et ledit capot est largement ouvert sur le devant,

- la prise d'air des carburateurs est à l'intérieur et

je n'étais pas sûr que la carburation ne soit pas perturbée

par une éventuelle surpression ou dépression due aux capots.

Bon, tout est prêt, il faut y aller.

Alignement en bout de piste, mise progressive des gaz, il accélère

franchement, la puissance est largement suffisante. Il se met tout de

suite en ligne de vol et décolle sans peine.

|

|

Très vite, le pilote réduit les moteurs

et la vitesse est encore significative. Il annonce que le vol est très

sain, mis à part un peu de lacet inverse, facile à corriger

en ajoutant un peu de dérive. Mon moniteur d'aviation grandeur

me disait toujours "stick et pied".

Fainéants, nous rajouterons un petit mixage "ailerons donne

dérive".

Quelques manœuvres, quelques passages pour les photos, et il faut

maintenant penser à se poser, donc à ralentir.

|

Retour au sol. Ca

allonge. |

Plusieurs approches, d'abord sans les flaps. Avec

près de vingt kilos dès que l'on descend, on prend vite

de la vitesse.

Avec la moitié des flaps cela va un petit peu mieux, mais cela

reste rapide. Il faut poser en seuil de piste, car il roule, roule...

(20 kg !)

J'avais lu un jour que notre estimation de la vitesse d'un modèle

réduit est fonction du temps mis à parcourir sa propre

longueur. Nous pensons qu'un grand avion vole plus lentement, mais ce

n'est pas vrai.

|

Malgré ses

20 kg, le DC-3 vole comme un avion de début. |

Le premier vol s'est bien passé, pensons au

suivant. On remet les capots, si on constate un problème aux

moteurs, nous pourrons chercher du côté des entrées

d'air. Puis les photos seront plus sympas comme cela.

Petit mixage ailerons – dérive programmé sur la

radio et c'est reparti. Vol également sans problème, notre

pilote le compare à un gros avion de début. Il ne faut

quand même ne pas se poser trop brutalement (20 kg !).

Notre pilote d'essai le déclare bon pour le service et nous "bindons"

(en français "appairons") le récepteur avec

ma radio (il pilote en mode 1 et moi en mode 2).

Vidéo de la

première séance de vol. |

Nous faisons les pleins, deux vols d'une dizaine de

minutes n'ont pas consommé plus de la moitié des réservoirs,

et je m’apprête à remettre la chose en l'air.

Je roule vers le seuil de piste en le suivant, je m'aligne... et je

constate qu'il penche !

Un petit coup d’œil en dessous nous apprend que les vérins

de ce train se rétractent un peu et n'assurent plus le verrouillage

du train. Cela passera peut-être pour le décollage, mais

c'est trop risqué si mon atterrissage n'est pas un modèle

de douceur.

Il est plus sage de renoncer et vous imaginez ma frustration.

Contact : jean-baptiste@jivaro-models.org

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||