|

|

||||||||||||||||||||||||||||||||||||||||||||||||||

|

CNC "Maison"

Une chose en entraînant une autre...

Présentation : Jean-Baptiste Gallez

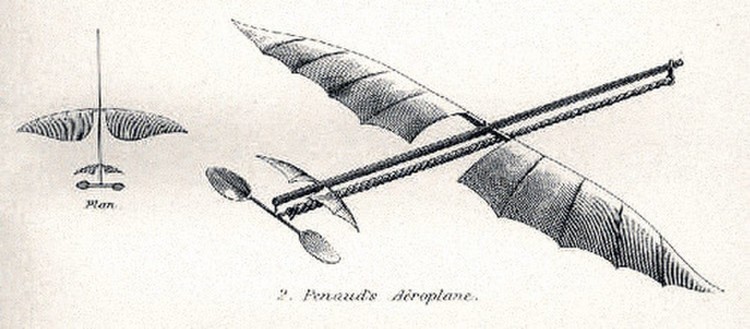

Il y a longtemps que je pense à faire un avion à

moteur caoutchouc, comme dans notre enfance. Pour rappel il y a, sur

toute la longueur du fuselage, un élastique que l’on remonte

(on le torsade). Cet élastique est raccordé à l’hélice

qu’il entraîne ensuite pour propulser l’avion.

Ce procédé est arrivé très tôt dans

l’histoire de l’aviation. Le premier vol motorisé

de cette manière fut l’œuvre de Monsieur Alphonse

Pénaud, en 1870 (Orville Wright n’était pas né

!).

|

Toutes ces réflexions théoriques c’est bien, mais

il faut faire des essais pratiques. L’hélice tournera lentement,

elle doit donc être grande et avec un pas important. Cela n’existe

pas dans le commerce, il faut donc la fabriquer, ce qui signifie faire

des essais.

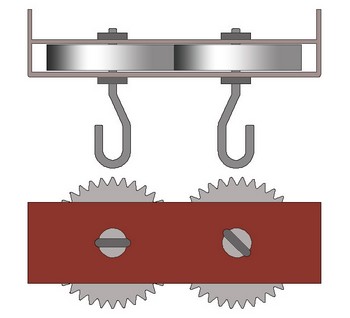

Idem pour les élastiques et les engrenages.

J’en commande donc sur Internet avec les roulements à billes. Les dents sont petites : trop près il y a trop de frottements ; trop loin cela saute de temps en temps. La marge de réglage est de quelques dixièmes de mm.

Pour les avoir comme je les veux, il faudrait les fabriquer moi-même. Et pour les fabriquer, il faudrait… une fraiseuse CNC !

Du temps de Jezabella Spatneigt, j’avais été voir Monsieur Jean-Louis Loward, spécialiste de ces matières. Et il m’avait résumé la situation en ces termes :

- Si vous avez besoin d’une CNC et que le but est de produire des pièces, vous achetez une machine toute faite, réglée et garantie.

- Si vous voulez vous lancer dans une construction personnelle, ce ne sera pas moins cher, cela sera beaucoup plus long, et le résultat n’est pas garanti ! C’est un loisir à part entière, qui peut être aussi chronophage et €phage que l’aéromodélisme lui-même.

J’ai un peu de temps libre, vous devinez facilement la solution que j’ai choisie.

Commence alors un long parcours de décisions.

- Machine en aluminium, en bois, en acier…

- Kit, construction complètement personnelle...

- Rails de guidage cylindriques, plats, cylindriques supportés…

- Entraînement par courroie crantée, par vis trapézoïdale,

par vis à bille…

- Logiciel de pilotage, Mach3, PlanetCNC, Galaad…

- Plateau mobile, portique mobile...

Heureusement, Internet est là.

Nombreux sont les sites et les forums pour vous conseiller. Tous les

constructeurs amateurs vous montrent leur machine, ce qui fonctionne

bien et ce qu’ils auraient fait autrement.

Vous devez d’abord vous poser une série de questions :

- A quoi va servir la machine ?

- Pour faire des pièces de quelle taille, dans quelles matières

?

- Quel est mon budget ? (et puis-je le dépasser ?)

- Quelles sont mes capacités de bricoleur ?

- Je dispose de quel outillage ?

- Quelles sont mes connaissances en électricité, en informatique

?

Voici donc un petit résumé de ma démarche personnelle.

On oublie tout de suite les machines en aggloméré avec

des rails de tiroir, cela ne marche jamais.

Travailler du bois, ok, mais si je veux aussi pouvoir travailler du plexi et des métaux non-ferreux comme de l’aluminium ou du laiton, il faut de la puissance, mais surtout une rigidité sans faille de toute la machine et des systèmes d’entraînement.

Un des avantages de la CNC est la répétitivité.

Pour faire dix pièces exactement semblables ou reprendre une

découpe précisément où elle avait été

interrompue, il faut absolument éliminer le moindre jeu ou déformation,

même sous forte contrainte.

Toute l’architecture de la machine a été pensée

dans ce sens.

|

Je ne suis pas capable de travailler l’acier avec suffisamment

de précision, je choisis donc l’aluminium.

Une scie circulaire à onglet avec une lame spéciale pour

l’aluminium permet de couper avec précision des tôles,

même épaisses et des profilés.

Une simple foreuse sur colonne et quelques outils de base, et on se

débrouille.

Achat des pièces de base :

- Les rails supportés de 20 mm et les vis conductrices, chez les chinois qui possèdent un dépôt en Allemagne. Le colis pèsera plus de 25 kg !

|

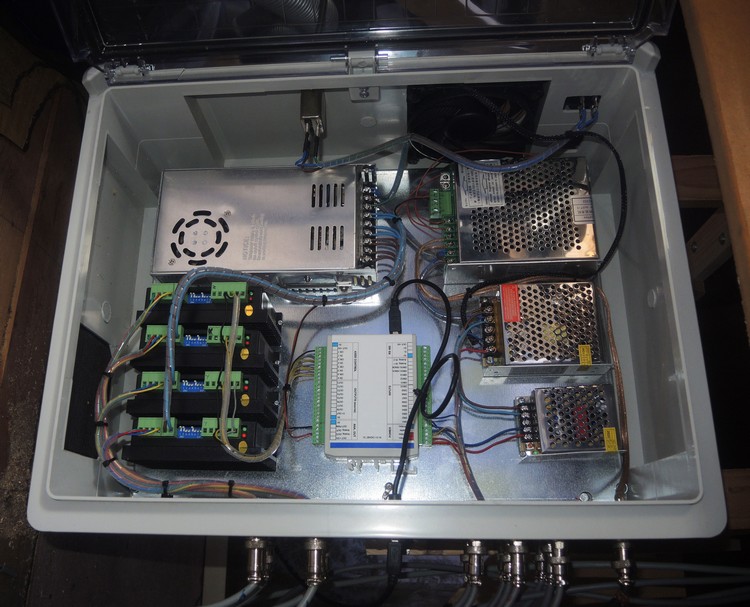

- Les 4 moteurs pas-à-pas, leurs drivers, les alimentations et la carte de contrôle, à une société française.

|

- Le boîtier pour y mettre toute l’électronique, les switches de fin de course, les câbles (tous blindés) les chemins de câbles mobiles et pleins d’accessoires électriques et électroniques.

- Beaucoup de visserie – boulonnerie (attention à ne pas négliger ce poste dans le budget)

- Et l’aluminium chez Hobby-Alu, à Bruxelles.

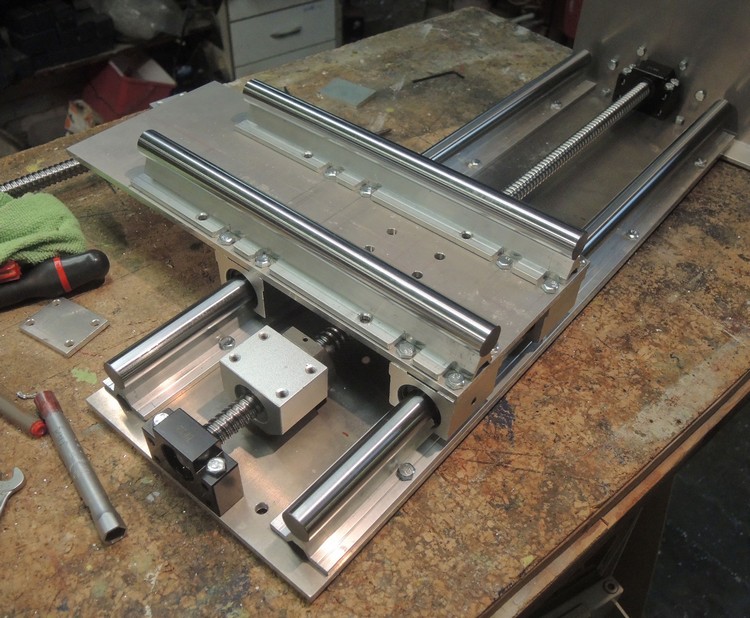

Pour la rigidité, tous les mouvements se feront sur deux rails et quatre galets coulissants à billes (4 rails et 8 galets pour l’axe Y), et les vis conductrices seront placées au milieu des deux rails.

|

Comme ma précision de traçage puis de perçage et de +/- ½ mm, pour un boulon de 6 mm, je perce un trou de 7 mm, cela me laisse ½ mm de jeu dans chaque direction.

Pour fixer, par exemple, deux rails parfaitement parallèles, on les fixe sans serrer trop les boulons. On fait passer plusieurs fois le chariot avec les quatre galets eux aussi pas trop serrés. Quand le mouvement est parfait, on bloque le tout.

Une réflexion souvent entendue : pour fabriquer une CNC, idéalement il faut une CNC.

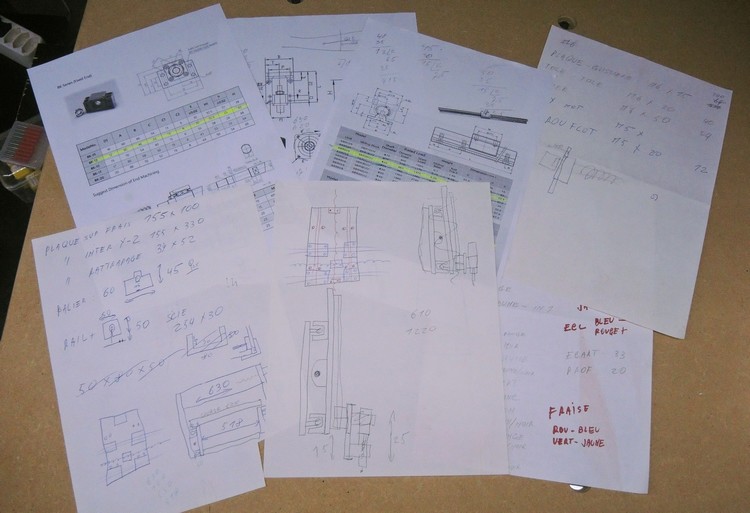

Ce que j'avais déjà constaté sur les forums, c'est

que beaucoup de constructeurs de machines personnelles font, au préalable,

des plans complets et même des plans sur des logiciels de conception

3D.

J'ai quelques petites connaissances en aéromodélisme,

conception, construction et pilotage.

Pour dessiner les pièces dont j'ai besoin, il faut se débrouiller

un peu en dessin 2D (sur Au**cad).

Je n'ai donc pas envie de devoir me farcir la maîtrise d'un logiciel

de conception 3D rien que pour "penser à l'avance"

ma petite machine.

Un peu de documentation sur les rails et les vis et quelques petits

croquis.

|

Oui, on découvre quelques petits problèmes lors de la construction... et on les résout !

Toutes les machines personnelles en aluminium sont en général laissées "couleur alu". Je décide de les mettre en couleur (rouge), cela fait un peu plus "pro". Mais peindre de l’aluminium n’est pas simple. Ponçage très fin, dégraissage soigneux au trichloréthylène, une couche de primer spécial aluminium et deux couches de peinture.

|

Comme cette machine est volumineuse et lourde (± 45 kg), impossible de la garder dans mon atelier habituel. Elle devra donc aller au grenier, sur une table spécialement construite, elle aussi la plus rigide possible.

|

Pour le logiciel de pilotage, j’avais choisi Mach3 qui semblait

le plus courant. Mais ce programme s’avère très

(trop) complet et donc très (trop) complexe (pour moi) !

Avec un ami, pourtant habitué au monde de la CNC, nous avons

mis plus d’une après-midi pour configurer les switches

de prise de références de la position.

Et pour les sécurités de fin de course, ce n’était

pas encore gagné !

Je décide donc de changer la carte contrôleur pour pouvoir utiliser le logiciel Galaad, plus convivial.

En attendant la nouvelle carte (dont j’ai déjà

téléchargé le manuel) je peux modifier le câblage

des switches "home". Ils fonctionnent maintenant en mode NF

(normalement fermés). Si le circuit devait être ouvert

par un mauvais contact quelque part, la machine réagit, comme

si le switch était activé.

Et ils sont maintenant sur trois entrées distinctes de la carte.

J'installe donc le logiciel Galaad. C'est un "intégré"

qui comporte trois programmes différents :

- Un logiciel de dessin.

- Un générateur de G-code.

- Et un logiciel de pilotage de la machine.

Pour l'utilisateur le passage de l'un à l'autre est transparent, mais vous pouvez tous les utiliser séparément. Vous pouvez dessiner dans un autre programme, et l'importer, vous pouvez importer du G-code généré ailleurs…

Pour définir tous les paramètres de ma machine, il ne

m'a pas fallu plus de 10 min.

Les machines les plus courantes sont déjà définies,

il suffit de les sélectionner.

Pour les constructions personnelles, il y a une séries de fenêtres sous le titre de "paramètres machines" qui vous permettent simplement de définir la vôtre.

- Nombre d'axes.

- Nombre de moteurs.

- Nombre de pas par tour.

- Distance parcourue par tour.

- Etc.

|

La nouvelle carte arrivée, on branche le tout on passe aux premiers

essais.

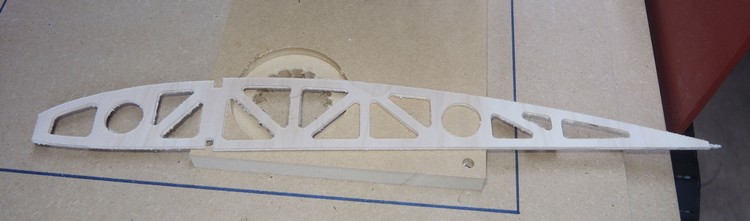

Sur du bois, mon habituel contreplaqué de peuplier 3 mm, aucun

problème. Il faudra juste trouver la bonne fraise, la bonne vitesse

de rotation et la bonne vitesse d'avancement pour avoir une coupe la

plus nette possible (sans "peluches"). On verra plus tard

pour du bois plus dur, mais je ne suis pas inquiet.

|

Dans le plexi, idem il faut trouver les bonnes valeurs de ces trois paramètres, avec la complication que le plexi fond, il faut donc aller vite pour éviter qu'il ne chauffe.

|

Dans l'alu, on commence par y aller doucement, y compris en profondeur

de passe.

Mais même en y allant doucement, le processus est très

bruyant. Cela vibre.

Il faut maintenant trouver la matière idéale pour mes engrenages (nylon, ertalon, PTFE…) en trouver dans des quantités et des prix raisonnables, et faire des tests.

Il y aura donc bien encore matière pour un deuxième article !

Contact : jean-baptiste@jivaro-models.org

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||