|

|

||||||||||||||||||||||||||||||||||||||||||||||||||

| |

Un avion pour se faire plaisir et progresser |

|

Texte : Elodie Comte / Alexis Chimot. Photos : Alexis Chimot

J’avais devant moi un petit stock de balsa

et de contre-plaqué. Une fois étalé sur la table,

il était évident que je ne pourrai pas en faire un VGM !

Les exigences ont donc été revue à la baisse pour

construire un modèle plus modeste, de 1 m d’envergure.

L’idée de concevoir un avion de transition aile basse, un

avion pour se faire plaisir, se défouler ou apprendre les bases

de la voltige me plaît bien.

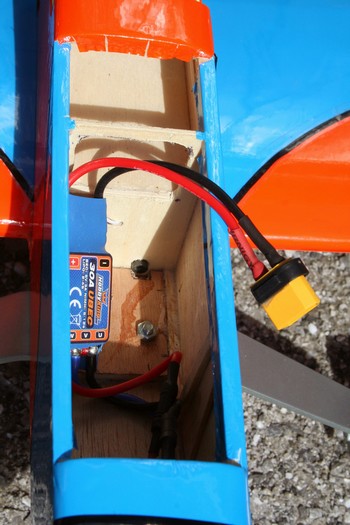

En fouillant dans le tiroir de matériel électronique,

j’ai mis de côté un moteur 2212 2200 kV, sachant qu'il

fonctionne très bien en 3S avec une 6''x4'' ou 7''x4'' voire 8''x6''.

Les caractéristiques commencent à se dessiner...

|

|

|

|

|

Quelques croquis ont été tracés,

en optant donc pour une conception « classique »,

en bois entoilé. Le fuselage est d'une grande simplicité

pour que tout modéliste puisse également le construire sans

difficulté. Les empennages sont en courbes, ce qui confère

à l’avion une ligne un peu racée.

Quelques soirées plus tard, l'Again est né !

|

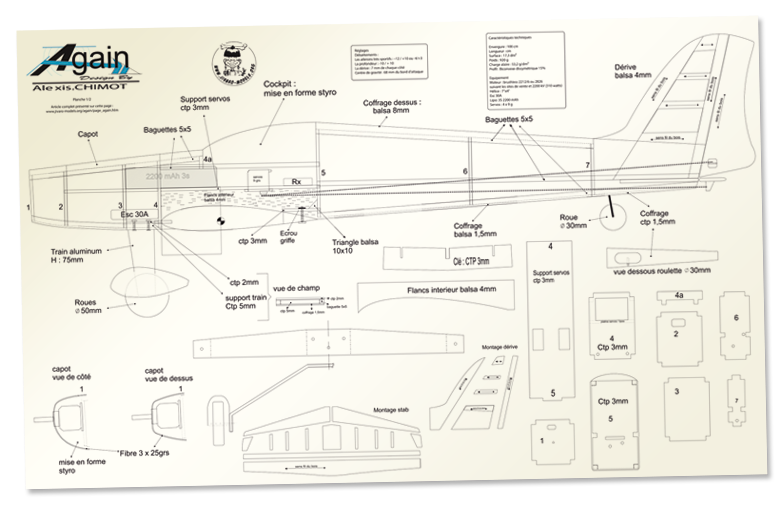

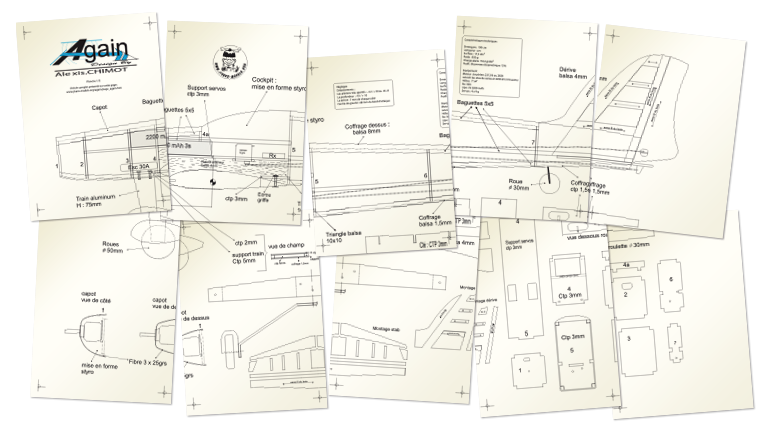

Planche 1 de l'Again dessinée

sur une grande feuille, au format PDF (790 ko). Clic droit sur l'image puis "enregistrer la cible sous"... |

|

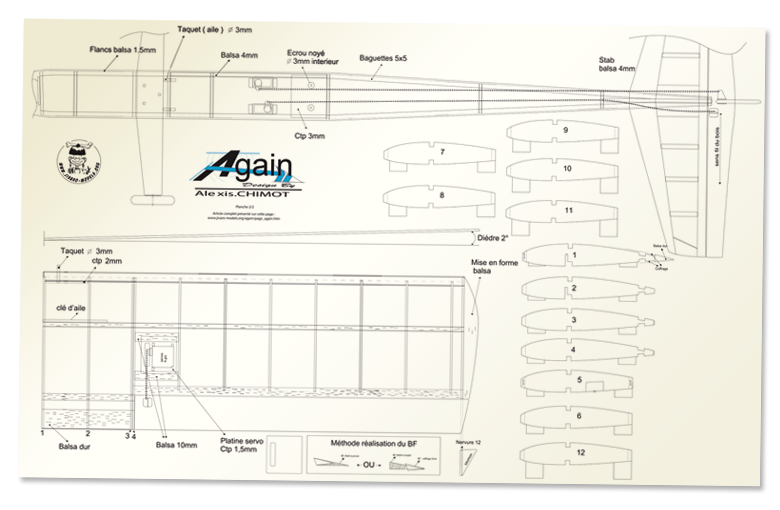

Planche 2 de l'Again dessinée

sur une grande feuille, au format PDF (490 ko). |

|

Planche 1 de l'Again en 10 feuilles

A4 à assembler, au format PDF (2,8 Mo). |

|

Planche 2 de l'Again en 10 feuilles

A4 à assembler, au format PDF (1,8 Mo). |

Liste des

matériaux |

|

CONSTRUCTION |

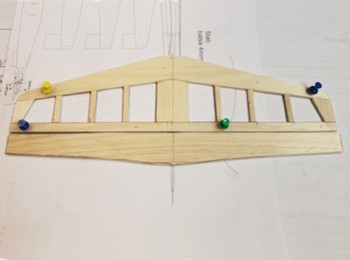

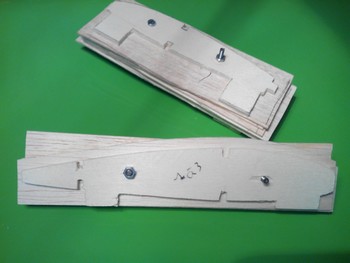

J’ai décidé de commencer par l’aile

car elle représente le plus gros du travail. Les nervures sont

découpées en utilisant la méthode du bloc. Des gabarits

sont découpés en contre-plaqué de 3 mm (deux pour

la partie centrale de l'aile et deux autres pour la partie comportant

les ailerons). Entre ceux-ci sont placés autant de rectangles en

balsa 2 mm que de nervures. Deux trous sont percés à travers

ce bloc pour y insérer deux tiges filetées avec écrou.

Il ne reste plus qu’à poncer l'ensemble et à réaliser

les encoches pour des longerons de 5x5. Ainsi, un jeu de nervures parfaitement

identiques est obtenu.

|

|

Pour le plan de travail, une plaque de polystyrène

extrudé de 50 mm permet de travailler bien à plat. Le plan

est scotché dessus, protégé de la colle avec du film

alimentaire. L’assemblage de l’aile peut alors commencer.

Placer les longerons sur le plan et coller les nervures bien perpendiculaires

au plan de travail.

Pratiquer des saignées dans le bord d'attaque et le bord de fuite

pour y encastrer les nervures en laissant 1,5 mm au-dessus et dessous

(le coffrage de l'aile viendra se coller sur le bord d’attaque et

bord de fuite, ce qui facilite la finition).

Vous remarquerez qu'il y a un dièdre de 2°, il sera respecté avec les cales des nervures qui seront bien évidement coupées avant le coffrage de l'intrados.

Tout est sec ? Percez les deux trous diamètre

3 mm qui viendront accueillir les taquets. Pour ma part, ce sont des tubes

en carbone.

Nous pouvons donc maintenant coffrer avec du balsa 1,5 mm l'extrados.

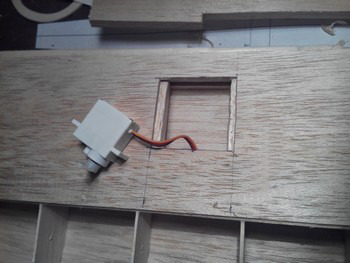

Nous allons souder les rallonges sur les servos et les placer dans l'aile

puis coffrer l'intrados.

Il faut découper dans le coffrage les puits de servos, qui seront

fermés par des trappes en contre-plaqué 1,5 mm.

|

|

Percer les trous de diamètre 3 mm dans le bord de fuite, ceux-ci serviront à attacher l'aile au fuselage par le biais de vis de 3x20 mm.

Pour les ailerons, on ne se complique pas la vie. Ils sont issus d’un bord de fuite de 40x8 poncé pour obtenir la bonne forme. Leur bord d'attaque est quant à lui poncé à 45°. Ils sont articulés sur l’aile après entoilage à l'aide de scotch spécial charnières que l'on trouve dans tout bon magasin de modélisme.

Les saumons sont réalisés dans une planche de balsa, découpés en arrondi puis poncés conformément au plan.

|

|

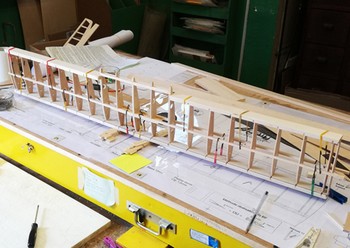

LE FUSELAGE |

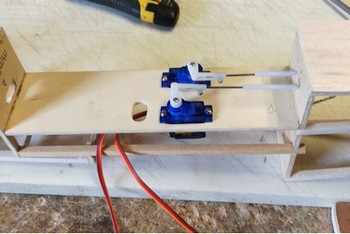

C’est une construction relativement basique et

simple puisqu'il est composé de 7 couples, de longerons, de la

platine servos et des capots.

Découper les deux flancs dans le balsa 1,5 mm, les couples dans

le balsa 3 mm (couples 4 et 5 en contre-plaqué) et les longerons

dans le balsa 4 mm.

Coller sur un des flancs les longerons et les couples,

sans oublier le support servos et les doublages de flancs intérieurs

qui se positionnent au-dessus de l'aile.

Passer les gaines de tringlerie immobilisées avec un point de colle

époxy

Poncer légèrement les longerons à

partir du couple 7 jusque l’arrière du fuselage.

Coller la platine en contre-plaqué du support de train (à

l’intérieur du fuselage).

La partie du dessus à l’avant est en balsa de 7 mm, celle

à l’arrière est en 8 mm. Lui donner une forme arrondie.

Le coffrage du dessous est en 1,5 mm.

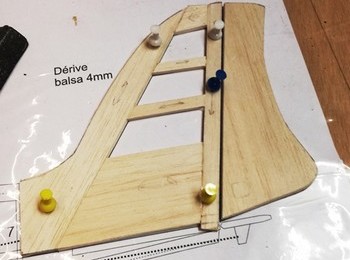

LES EMPENNAGES |

Découper les morceaux de balsa dans du 4 mm suivant

l'assemblage indiqué sur le plan, en construisant à plat

sur le chantier. Arrondir le bord d’attaque par ponçage.

Les parties mobiles du stab et dérive sont biseautées et

seront tout comme les ailerons articulées avec du ruban adhésif.

|

LES CAPOTS |

Le capot Li-Po : il est découpé dans

le balsa 7 mm et mis en forme par ponçage.

Le capot cockpit : Découpez le dans une petit bout de polystyrène

extrudé, puis poncez, donnez-lui la forme du plan ou laissez court

à votre imagination, par exemple faites un cockpit type voltigeur !

Pour la finition, je passe 3 couches de peinture acrylique, que je ponce

au papier de verre 300 entre chaque couche. Une fois que nous obtenons

un bon état de surface, je passe un coup d’aérographe,

ou de bombe de peinture (attention d'avoir bien recouvert d'acrylique

le polystyrène car la bombe peut attaquer la matière).

Il doit rentrer légèrement en force dans le fuselage, placez

du scotch double face sur les arrêtes, pour le sécuriser.

|

|

Le capot moteur : Mise en forme d'un petit bout

de polystyrène, le recouvrir de scotch marron d’emballage,

puis fibrez 2 couches de 25 g/m² de fibre. La rigidité se

fera avec du mastic fibre de carrosserie. Démoulez, c'est prêt !

Deux petites vis serviront à le fixer.

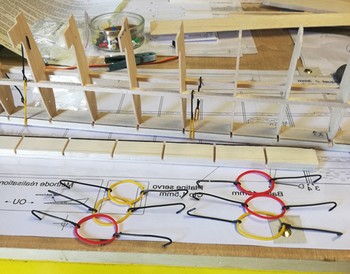

TRAIN PRINCIPAL ET ROULETTE

DE QUEUE |

Nous avons trouvé de l'alu de 3 mm en magasin

de bricolage, parfait ! Après avoir effectué quelques

mesures et testé ses dimensions sur un prototype, il était

temps d'attaquer sa construction.

Sa conception est très facile : reporter les cotes sur le

plat d'aluminium puis découper. Passer un coup de lime pour ébavurer

les arrêtes.

Percer les trous de fixations et axes de roues.

Plier en se référant au plan.

C'est fini !

|

|

Il ne reste plus qu'à le positionner sous le fuselage et percer

les trois trous.

La roulette de queue a été achetée dans le commerce,

je l'ai bloquée en la collant à la époxy pour éviter

d'avoir une roulette folle. Vous pouvez la construire avec de la corde

à piano pliée ou juste mettre un patin (attention de respecter

la hauteur, pour ne pas que le stabilisateur ne frotte le sol).

ENTOILAGE |

Finissons sur une note légère ! Tout comme la construction, c’est du classique avec du film thermorétractable. Un fer à entoiler, un peu de patience, de l’imagination et voilà la recette d’un décor réussi !

|

|

|

|

|

PLACE AU VOL |

|

|

|

|

|

|

|

|

|

|

Le soleil est là ! Il est temps de prendre

la direction du terrain.

Il est très rare que le stress du 1er vol (surtout après

avoir conçu le plan) ne soit pas au rendez-vous ! Mais peut-être,

pour la 1e fois depuis de nombreuses années que je pilote, celui-ci

n'est que partiellement présent.

J'ai beau me retourner : personne !

L'Again est posé sur la piste !

Check liste d'avant vol :

Radio allumée OK

Batterie branchée OK

Profondeur, ailerons, dérives, moteur OK

Sens des gouvernes OK

Finalement le stress arrive (plutôt bon signe diront les moustachus…)

|

|

|

|

|

|

|

|

Profondeur tirée, le moteur monte dans les tours…

Les premiers tours de roues arrivent, l'Again ne tarde pas à prendre

sa vitesse, il est temps de relâcher doucement la profondeur, les

roues quittent rapidement le sol, je tire délicatement la profondeur

pour entamer la monter.

C'est parti !

Les gaz à moitié, je lui fais prendre son premier virage,

le remet à plat, je vérifie les trims, parfait !

Passage à l'anglaise au-dessus de la piste, ¾ de gaz :

il ne manque pas de ressource,

Il se montre très sain, ce qui me met en confiance très

rapidement, fin de piste plein pot, je tire la profondeur, montée

à la verticale, j’enchaîne les tonneaux en pleine montée.

Je tire à nouveau la profondeur pour passer sur le dos, un coup

d'ailerons, le revoilà au-dessus de la piste : sacré

Again !

Le vol dos passe aussi très bien, il faut bien sûr soutenir

un peu à la profondeur

Les tonneaux s’enchaînent sans difficulté, à

un taux très convenable, on peut augmenter les débattements

aux ailerons pour les accélérer encore plus.

Je le positionne face au vent pour entamer une boucle, aucune difficulté

pour l'Again, il la fait avec grand plaisir.

Après 10 minutes de vol à une vitesse soutenue, il est temps

de regagner la piste, je réduis la puissance et commence mon approche,

une fois aligné, je le laisse descendre gentiment. Je conserve

un filet de moteur, il arrive à une allure raisonnable, pour se

poser délicatement.

|

|

|

|

|

CONCLUSION |

Voilà donc un petit avion (de par son envergure)

mais qui est capable de passer la voltige de base, de s'amuser sans arrière-pensée,

de se défouler grâce à sa motorisation.

A l'heure du RFT/ARF en mousse, l'Again ne passe pas inaperçu sur

le terrain. Son vol se révèle agréable, digne d'un

avion de transition. La voltige de base ne vous laissera pas indifférente

non plus !

Contacter l'auteur : alexis@jivaro-models.org

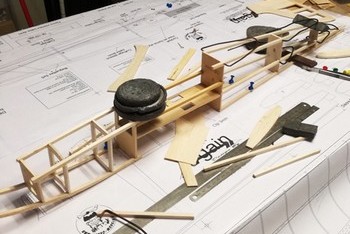

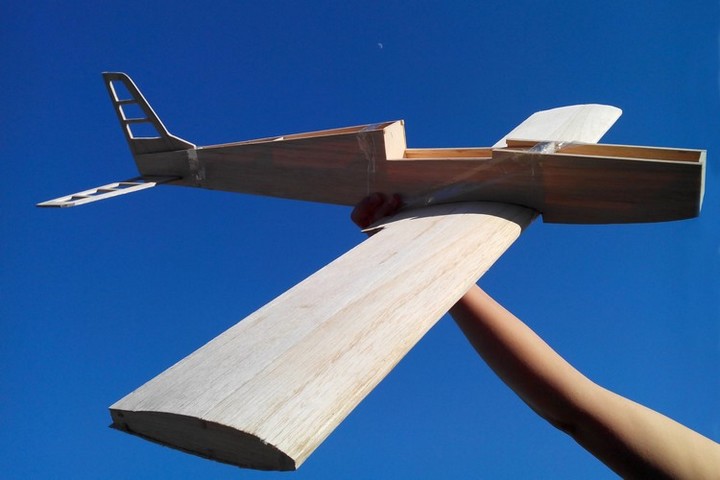

Ci-dessous,

la construction détaillée de l'Again d'un lecteur,

Perez (Merci à lui). D'autres photos sur son blog brocante-modelismerc.site/jivarorc Mise à jour du 13 mai 2020

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||