|

|

|||||||||||||||||||||||||||||||||||||||||||||||||

Présentation : Christophe Chanudet

Suite à un certain nombre de questions relatives aux accessoires en fibre dont j'ai doté ma Strange, je vous propose ici quelques explications sur leur réalisation. Au programme : guignols à visser, profilés pour dérives démontables et enfin capot en fibre.

Guignols à visser

On trouve pour un prix modique des guignols de toutes les tailles et

dans tous les matériaux dans le commerce, alors quel est l'intérêt de

consacrer plusieurs heures à la réalisation de ces pièces? Outre la

satisfaction que vous en retirerez, ce que je vous propose ici est du

vrai sur mesure, et peut aussi bien s'appliquer à la Strange qu'à un

p’tit gros de 5 m d'envergure (en adaptant les tissus employés, ça va

sans dire).

Pour commencer, nous allons réaliser un moule… mais rassurez-vous,

pas besoin de master, inutile de passer des heures à obtenir un poli

miroir : notre moule sera réalisé en depron ! Qui plus est, toutes les

pièces sont fort simples à découper, il n'y a que des rectangles de

depron 6 mm. Il vous faut :

- 3 rectangles de 30x150

- 2 rectangles de 20x150

- 2 rectangles de 15x150

Ces dimensions, tout comme celles des tissus que vous trouverez plus bas, sont données à titre indicatif ; à vous d'adapter selon la taille des guignols à réaliser.

|

|

|

|

C'est découpé ? Alors passons à l'assemblage ! Pour ma part, j'ai opté pour le pistolet à colle chaude afin de travailler rapidement. Si vous n'en avez pas, collez avec ce que vous avez sous la main : il n'y aura pas de gros efforts sur ces pièces, elles devront juste rester solidaires quand on les manipulera. On commence par coller le champ des rectangles de 20x150 sur le dessus des rectangles de 15x150.

J'ai rajouté quelques petites équerres découpées dans une chute de depron afin de m'assurer de l'équerrage des collages.

Avec une cale à poncer, arrondir les angles sans trop insister. Cet arrondi donnera le rayon de congé entre la base et la partie verticale du guignol.

C'est déjà presque fini, reste à appliquer le "démoulant" : pas de cire, pas de lustrage… une simple couche de scotch d'emballage. Marron ou transparent, ça démoule aussi bien et dans les deux cas vous aurez un bel effet brillant. On protège donc les deux faces de nos "équerres", ainsi qu'un côté de chacun des rectangles de 30x150.

Encore une étape avant d'attaquer la résine : la découpe des tissus. Rien de bien sorcier : comme il y a plusieurs pièces de la même taille, faites vous des gabarits sur du papier petits carreaux (pas besoin d'équerre !). Ne tracez pas les traits en entier, marquez juste les angles : ça vous évitera de déformer le tissu. Pour la découpe, j'utilise un scalpel chirurgical avec une lame courbe en m'appuyant sur une règle. On peut aussi utiliser des ciseaux mais surtout pas de cutter : il détisserait le tissu plus qu'il ne le découperait.

Un mot encore sur le grammage des tissus : sur des pièces non structurelles

et peu volumineuses comme celles-ci, je me contente de raisonner en

épaisseur. J'ai décidé que les guignols feraient 1 mm d'épaisseur. Pour

déterminer l'épaisseur des tissus, je mesure au pied à coulisse leur

épaisseur non stratifiés, elle variera à peine une fois qu'ils seront

imprégnés de résine. J'ai mesuré 0,2 mm pour du tissu de verre 160 g/m²,

0,3 mm pour du mat de carbone et 0,1 mm pour du kevlar fin (je ne connais

pas le grammage de ces derniers tissus, ce sont des chutes récupérées).

Le mat de carbone servira en première couche pour l'aspect (ce ne sera

finalement pas une grand réussite), le verre fera le "remplissage"

et je mettrais une couche de kevlar au milieu pour tester si cela fait

une différence de tenue dans le temps du trou auquel se raccorde la

chape de la commande. Toutes les pièces seront des rectangles. J'obtiens

donc au final (à ajuster selon ce dont vous disposez !) :

- 2 rectangles de mat de carbone de 30x150

- 2 rectangles de mat de carbone de 20x150

- 1 rectangle de kevlar de 20x150

- 2 rectangles de verre 160g/m² de 30x150

- 4 rectangles de verre 160g/m² de 20x150

|

|

Prévoir aussi quelques mèches de fibre de verre (deux ou trois selon l'épaisseur) qui viendront prendre place à la base de la partie verticale du guignol pour "combler" le congé. L'idéal est d'avoir un morceau de taffetas 600 g/m² à détisser, la mèche vendue au mètre étant toujours ridiculement chère.

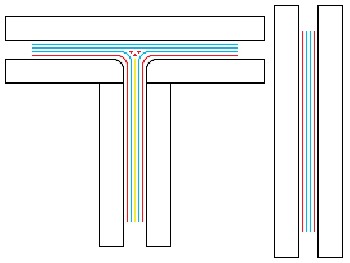

Vous êtes un peu perdu ? Voici un petit schéma de principe de ce que vous devrez faire de ces tissus (en rouge le carbone, en jaune le kevlar et en bleu le vert… euh, le tissu de verre !) :

Tout est prêt ? Alors respirez un grand coup, enfilez vos gants et

sortez la résine. Si vous n'avez jamais fait de résine, cette partie

est pour vous ; sinon sautez quelques paragraphes.

Premièrement, le choix de la résine : on trouve en magasin de bricolage

de la résine époxy ou de la résine polyester. L'époxy est nettement

plus chère (jusqu'à quatre fois plus !) mais elle n'a presque que des

avantages : elle a une bonne transparence, elle est très rigide, elle

se rétracte très peu lors de la polymérisation, le pot life (temps pendant

laquelle on peut l'appliquer avant qu'elle ne devienne pâteuse) est

nettement plus important, ses vapeurs sont bien moins odorantes (mais

tout de même nocives, un masque à cartouches n'est pas inutile)… c'est

ce que j'utilise, et ce que je vous conseille fortement. La polyester

quand à elle présente une couleur qui va du marron clair au verdâtre,

est très sensible à la chaleur (s'il fait chaud il faut savoir ajuster

la quantité de catalyseur sans quoi elle prend très vite), dégage des

vapeurs nocives et très fortes (masque à cartouche obligatoire ou éventuellement

travail en extérieur)… son seul avantage, outre son prix, est qu'elle

prend rapidement (en deux heures la pièce peut être démoulée contre

24h pour de l'époxy).

|

|

Quel que soit votre choix, portez impérativement des gants jetables : en latex ou si vous êtes allergique à ce dernier en vinylester. Respectez les préconisations du produit pour le dosage du catalyseur (ou durcisseur) : pour l'époxy surtout, un mauvais dosage dégrade considérablement les qualités mécaniques. Pour la résine polyester, un mauvais dosage amènera soit une prise très rapide, soit une prise incomplète ou pas de prise du tout. Si vous dosez en masse, prévoyez une balance précise, sinon utilisez de grosses seringues pour doser en volume. Prévoir de petits récipients et ne mélanger qu'une faible quantité à la fois : pour ces petites pièces, 15 ml de mélange me semble être une bonne quantité. Pour ma part je mets le mélange dans un gobelet en plastique, et afin d'éviter de le renverser je mets ce dernier dans une petite boîte de conserve. A propos de mélange, mélangez bien justement : n'hésitez pas à passer une minute à tourner votre résine. Le mélange doit être bien homogène. Pour appliquer la résine pour ces petites pièces, j'utilise un pinceau bas de gamme de 20 mm.

Enfin quand vous en aurez fini, nettoyez le matériel tout de suite : alcool à bruler pour la résine époxy et acétone pour la résine polyester. Attention à ce dernier : ne jamais se nettoyer la peau à l'acétone! Si vous vous mettez de la résine sur la peau, nettoyez à l'eau tiède et au savon.

Ceci étant dit, attaquons les hostilités. Pour appliquer les tissus, c'est bien simple : badigeonnez le moule de résine, puis posez le premier tissu et tapotez-le avec le bout des poils du pinceau pour aider la résine à l'imprégner. Une fois bien imprégnée, la fibre de verre passe d'argenté à transparente… pour les autres tissus, c'est moins aisé de bien se rendre compte. Pour les tissus suivants, rajouter un peu de résine selon le besoin. Commençons donc par poser les premiers tissus : un carbone 30x150 sur chaque face du moule, puis un verre 30x150 et enfin le kevlar 20x150. S'il n'y avait que des tissus tissés on aurait pu leur faire suivre l'angle tout de suite, mais le mat de kevlar est trop rigide pour marquer l'angle tout seul.

Réunir ensuite les deux parties du moule, mais attention à ne pas laisser les tissus qui dépassent se coller l'un sur l'autre (avec des tissus tissés, il n'y aurait pas ce problème)… Mettre quelques pinces pour qu'ils ne se déplacent pas l'un par rapport à l'autre

|

|

Ecarter les tissus qui dépassent, mettre les mèches de verre au fond de l'angle ainsi formé, puis poser les deux « verre » 20x150 à plat (ici dans l'angle…).

Rajouter la dernière partie du moule (depron 30x150) en vérifiant que le tissu se plaque bien et sans plis. Fermer avec des pinces… plus il y en a, mieux c'est ! S’il y avait trop de résine, le surplus va s'éliminer de lui-même.

Il reste des tissus et deux rectangles de depron de 30x150 : c'est normal, nous n'avons formé que le guignol lui-même, il manque la contre plaque à placer sous la gouverne. Elle est fort simple à réaliser : déposer un carbone 20x150, deux verre 20x150 puis un dernier carbone 20x150 sur un des rectangles depron, puis remettre le deuxième par-dessus et mettre le tout sous presse. Attention, la photo suivante n'est pas un bon exemple, il y a beaucoup trop de résine… qui sera largement éliminée une fois sous presse.

|

|

|

|

Si vous avez bien suivi, vous savez qu'il vous faut maintenant attendre 24h pour démouler (dans le cas de l'époxy)… c'est long ! Mais je vous rassure, la résine polymérisera tout aussi bien si vous ne restez pas à la regarder. Le démoulage n'appelle pas de commentaires particuliers : ça se fait sans problèmes. Si vous le faites soigneusement, vous pouvez conserver les moules pour refaire une autre série de guignols.

On dispose maintenant d'un profilé en T, il ne nous reste donc qu'à en tirer des guignols. Pour commencer, faire un gabarit en papier du guignol que vous voulez obtenir. J'ai opté pour un guignol évidé, pour l'esthétique surtout : c'est joli mais au final l'évidement est la partie la plus longue à réaliser!

Tracer le contour du guignol sur le profilé avec une pointe, d'un côté seulement.

Désolidariser le guignol du profilé, sans aller trop près : on affinera la découpe ensuite. Disque à tronçonner, scie à métaux : faites comme vous le sentez.

|

|

|

|

Pour gagner du temps sur le travail à la lime et au papier de verre, je vous conseille d'approcher le tracé avec une pince coupante.

C'est parti pour le détourage : lime, papier de verre… Un étau est appréciable, mais pensez à protéger les mors avec des bandes de balsa pour ne pas marquer la pièce.

Découpe de l'évidement… d'abord quelques trous, puis ensuite tout se fait avec la pointe de petites limes.

Une fois un côté terminé, positionnez le gabarit de l'autre côté et taillez la base aux bonnes dimensions.

|

|

|

|

Une petite astuce pour percer le trou pour la chape : si comme moi vous n'avez pas de foret de 1,5 mm (pour une chape standard M2) vous pouvez utiliser un morceau de corde à piano taillé en pointe. Dans du bois ou dans un composite, ça perce sans peine. Repérez le trou avec le gabarit et allez-y !

Même chose pour les trous de fixation (ici percés à 2 mm pour des vis M2).

Les contre-plaques sont vite réalisées : tracer sur la plaque le contour de la base des guignols avec une pointe.

Approcher le contour à la pince coupante.

|

|

|

|

Terminer au papier de verre en comparant au guignol.

Il ne reste qu'à percer les trous. Pour être certain qu'ils soient bien en face de ceux du guignol, percez-les au travers de ces derniers.

Et voilà, vous y êtes… vous n'avez plus qu'à les fixer sur votre avion et attendre patiemment l'incontournable "tu les as achetés où ?".

Profilés pour dérive démontable

Je voulais pour ma nouvelle Strange un système facilement démontable

pour les stabilisateurs. Après une certaine réflexion, j'ai opté pour

un profilé dans lequel les stabilisateurs sont maintenus par deux petits

élastiques. Il s'est avéré à l'usage que des aimants auraient étés plus

adéquats… mais les profilés restent tout de même d'actualité.

Le principe de moulage est comparable à celui des guignols : on utilise

un moule en depron. Commencez par découper toutes les pièces nécessaires

pour faire deux moules (depron de 6 mm là encore) :

- 6 rectangles de 20x170

- 2 rectangles de 15x170

Sur deux des six rectangles de 20x170, recouvrez 3 faces de scotch : les deux plus grandes et l'une des tranches, le tout en un seul morceau. Avec un rouleau de scotch standard de 50 mm de large, ça ne pose pas de problème. C'est tout pour ceux la.

Disposez deux autres rectangles de 20x170 sur votre établi, en intercalant un morceau de depron de 6 mm de large entre eux, comme sur cette photo :

|

|

Appliquez ensuite le scotch sur les deux morceaux en même temps et par-dessus l'espace laissé libre entre les deux, en faisant attention à ne pas les déplacer. Retirer les cales et répétez cette opération avec les deux derniers rectangles de 20x170… C'est fini, votre moule est prêt. Plutôt rapide, non ?

Pour les tissus, j'ai décidé que cette pièce ferait 0,6 mm d'épaisseur et qu'elle serait entièrement en fibre de verre 160 g/m² : il faudra donc trois épaisseurs. Découpez six rectangles de 35x170 mm.

En avant pour la résine : stratifiez les trois couches de fibre de verre 160 g/m² sur la partie constituée de deux rectangles de depron, bien centrées par rapport au jour :

Déposez ensuite sur la fibre un des rectangles scotchés sur trois faces, la tranche scotchée au dessus du vide. Repliez ensuite les deux côtés sur la partie centrale, en s'assurant qu'il n'y ait pas de plis qui se forment.

|

|

Rajouter la pièce de depron de 15x170, elle tiendra toute seule grâce à la partie collante du scotch nue à cet endroit :

Il faut maintenant bien appuyer sur la pièce du milieu de façon à bien plaquer la fibre dans les angles. Il ne vous reste plus qu'à mettre le tout entre des pinces, serre-joints… ce que vous avez sous la main. Posez-les comme sur la photo ci-dessous le temps du séchage de façon à ce que le poids de l'ensemble évite que la pièce de 15x170 ne se décolle (et donc que le tissu ne s'arrondisse à cet endroit).

Un bon repas, une grande nuit… et il est déjà temps de démouler. Rien à signaler : ça se fait tout seul. Je m'en suis tiré sans trop abimer le moule, il serait réutilisable.

Le détourage ne pose pas de problèmes à condition de faire preuve d'un peu de méthode. Poser le profilé sur votre plan de travail, et venir y accoler un carré de la hauteur que vous souhaitez conserver (ici un carré de 10x10). Marquer avec la pointe d'un cutter/scalpel la découpe sur toute la longueur, des deux côtés.

|

|

Si vous avez confiance dans vos ciseaux (et que vous savez les réaffuter…) découpez simplement aux ciseaux. Sinon, utilisez un disque à tronçonner, une scie à métaux… c'est plus long. Pour finir, ajustez un éventuel écart de hauteur au papier de verre.

Présenter le profilé sur une des dérives et marquer les découpes à effectuer. Là encore, je coupe aux ciseaux et j'arrondis les angles au papier de verre.

|

|

Et voilà, il ne vous reste plus qu'à les coller à l'aile et réaliser un système de démontage !

Capot en fibre

La fixation de la batterie et de l'électronique sur une aile volante

est toujours problématique ; qu'on opte pour les élastiques ou pire,

pour le scotch, il y a toujours des fils qui dépassent et le résultat

est peu esthétique. De plus le nez est la partie la plus exposée aux

chocs en cas d'atterrissage un peu rude et il a tôt fait de s'écraser.

C'est pour remédier à ces deux problèmes que je vous propose la réalisation

de ce capot.

Premièrement, il faut déterminer la forme qu'on veut donner à notre capot : longueur, largeur… Pour cela, je réalise un petit gabarit que j'ajuste jusqu'à être satisfait. Cela permet de vérifier que le capot protègera bien toute l'électronique.

|

|

Même chose pour l'intrados…

Ces gabarits serviront une fois la pièce moulée pour la détourer, mais en attendant ils vont déjà nous servir à faire le gabarit pour la découpe des tissus. Sur une feuille de papier journal (ou sur toute autre feuille suffisamment grande) tracer le contour des gabarits en assemblant les parties intrados/extrados (le tissu sera replié sur le bord d'attaque).

|

|

|

Décaler ensuite les tracés "à l'œil" d'environ un centimètre et demi.

Plier ensuite la feuille de journal en deux selon la ligne médiane et découper les deux épaisseurs en suivant le tracé décalé. On obtient ainsi un gabarit parfaitement symétrique sans s'embêter à faire deux fois le tracé.

Reporter le tracé sur la fibre, impérativement avec un feutre : tout autre stylo obligerait à appuyer et donc à détisser le tissu.

|

|

Enfin, découper le tissu… ah oui, mais combien de couches ? J'avais réalisé mon premier capot avec quatre épaisseurs de tissu 160 g/m²… et je n'ai jamais réussi à l'abimer, même lors d'une rencontre de face avec un mur en béton. On peut donc se permettre plus léger : j'ai fait celui-là avec deux couches de tissu 160 g/m² et enfin une couche de 50 g/m², qui permet d'obtenir tout de suite un état de surface convenable.

Pour cette pièce, pas besoin de moule spécifique, on la moule directement sur l'aile volante. On commence donc par la protéger pour s'assurer un démoulage sans heurts. Pour cela, j'utilise du film alimentaire transparent : c'est une horreur à poser sans plis mais ça permet d'épouser des formes non développables.

Je le dispose en deux fois : une première bande à cheval sur le bord d'attaque de l'aile gauche, l'autre sur celui de l'aile droite. Ces deux bandes font chacune intrados/extrados et se referment au bord de fuite. Quelques morceaux de scotch les fixent sur l'aile et aident à les garder tendues. Je rajoute une bande de scotch à la jonction des deux bandes : cela évite que de la résine passe par capillarité entre les deux films puis sur l'aile (ça m'est arrivé lors de la réalisation de mon premier capot…). Je mets aussi une bande de scotch en travers, à peu près au milieu du capot : le scotch démoulant mieux que la cellophane, cette bande permettra de décoller le bord de la cellophane avant de tout décoller (au démoulage, la cellophane ne reste pas sur l'aile mais viens avec le capot).

Ensuite, c'est très simple : on met un peu de résine sur l'aile puis on pose le premier tissu… bref, comme pour les autres pièces mais avec une bien plus grande surface. Attention à ne pas déformer les tissus en les posant : vous vous retrouverez ensuite à tirer de tous côtés pour essayer de le remettre en place et aurez au final trop de fibre d'un côté et pas assez de l'autre.

|

|

Rabattre les tissus au bord d'attaque et bien les faire se chevaucher à l'intrados.

Quelques heures plus tard… vous commencez à connaître la chanson ? Eh bien oui, là aussi le démoulage est une formalité. Commencez par couper le film alimentaire au bord de fuite, puis décollez-le de l'aile et retirez le capot. Tirez ensuite doucement sur les scotchs qui vous permettront de décoller un premier côté de la cellophane, puis tirez doucement dessus pour la décoller sans la déchirer.

|

|

Ca serait tout de même mieux détouré, non ? Pour cela, replacez le capot sur l'aile et marquez au crayon, en vous aidant des gabarits, le contour du capot.

|

|

Il n'y a plus qu'à découper selon le tracé, aux ciseaux pour ma part… si vous choisissez de faire un capot plus épais, découpez plutôt au disque à tronçonner puis terminez au papier de verre.

|

|

La surface du capot est entièrement poncée au papier grain 240 puis 400 à l'eau, pour gommer les plus gros défauts.

Il reçoit ensuite une couche généreuse d'apprêt acrylique garnissant automobile. Cette couche d'apprêt est poncée au papier de verre grain 400 à l'eau, jusqu'à ce que la fibre apparaisse à peine. On obtient un état de surface correct sans être parfait, pour une prise de poids minime.

Enfin un coup de peinture acrylique, passée à l'aérographe pour ma part. J'utilise de la peinture pour murs, vendue trois fois rien en pots de un litre. J'utilise aussi cette peinture pour peindre mes modèles, que ce soit directement sur le depron ou sur du papier kraft.

Et pour finir si vous en avez encore le courage, un petit coup de vernis finira parfaitement le tout !

Avec un peu de pratique et d'imagination on peut réaliser toutes sortes d'autres pièces en s'inspirant de celles que j'ai présentées : support moteur, train d'atterrissage, support de batterie... j'ai même réalisé des pièces de remplacement pour des châssis d'hélicoptères ! Maintenant… à vous de jouer !

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||