|

|

|||||||||||||||||||||||||||||||||||||||||||||||||

Texte et photos: Laurent Schmitz

Fabriquer son avion "de scratch", sans acheter un ARF ou même une boîte de construction est souvent la seule façon de réaliser un modèle unique. Sans parler de la satisfaction que procure une telle aventure. Mais certains n'osent pas se lancer à cause des verrières dont les formes souvent non développables exigent un moulage à chaud. Cette technique peut sembler lourde et difficile. En réalité, elle est bien plus simple qu'il n'y paraît...

Matériel requis : - Planches de balsa de 10 mm d'épaisseur. |

|

|

La qualité optique

des verrières « maison » est très correcte. |

|

Table

à vide |

Tout d'abord, fabriquez une solide boîte en bois, plate et carrée de ± 60 cm de côtés. Le dessus (la "table") est constitué d'une plaque de carton comprimé percée de trous réguliers. Ce matériau très bon marché est utilisé dans l'industrie pour réaliser des emballages et le dos des meubles. Comme il n'est pas très rigide, quelques blocs de bois posés ci et là dans la boîte empêcheront le couvercle de s'enfoncer. Percez un trou sur un côté de la boîte et collez-y un morceau de tube en PVC du diamètre approximatif d'une buse d'aspirateur. Votre table à vide est terminée, elle vous servira de nombreuses années.

|

Une solide boîte creuse avec

le dessus perforé est confectionnée. |

Passons au cadre. Celui-ci doit être 10 cm plus grand que la pièce à mouler placée dans la diagonale. Il est fait de lattes en sapin de ± 20x35 mm et renforcé dans les coins par des diagonales. Une feuille de plastique est simplement vissée par-dessous. Une vis pour 10 cm suffit. Utilisez des petites vis à panneaux à tête conique de façon à ce qu'elles ne dépassent pas du plastique.

Le matériau à utiliser est un polyester dénommé "Veralite 200" ou "Vivak" (Bayer). Les distributeurs spécialisés vous vendront une plaque de ±120 x 200 cm pour une trentaine d'euros. Méfiez-vous des feuilles de PVC bleutées vendues en grande surface de bricolage. Une fois chauffé ou plié, ce plastique blanchit et sa qualité optique est aussi mauvaise que son odeur...

Forme

mâle |

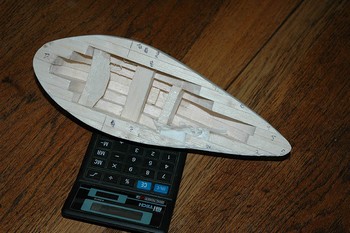

Pour réaliser la forme de la verrière, découpez dans des planches de balsa de 10 mm une série de profils au tracé de la verrière. Ajoutez au moins un centimètre sous le dessin de la verrière (faites-la 1 cm trop haute). Pour une verrière de 10 cm de large, il vous faut... 10 profils au moins. Comme je manquais de balsa, vous verrez sur les photos que j'ai découpé des profils en forme de « banane ». C'est beaucoup plus difficile et la pièce terminée est bien plus fragile.

La qualité de découpe importe peu à ce stade. Collez les profils à la colle blanche et laissez sécher 24 heures. Retournez le bloc ainsi obtenu et tracez la vue de dessus de la verrière. Découpez le bois selon cette forme avec une scie à découper ou une scie sauteuse. Il vous reste à arrondir les angles grossièrement à l'aide d'un gros couteau à lame rétractable puis d'une râpe. Rassurez-vous, c'est facile et c'est fait en une dizaine de minutes.

|

|

La forme mâle est

composée de planches de balsa épaisses assemblées

ou de blocs, mis en formes par découpes et ponçage. |

|

Vous avez désormais en mains une verrière en bois à la surface rugueuse et un peu plus haute que la pièce à obtenir. Il faut maintenant la poncer avec du papier de verre de plus en plus fin jusqu'à obtenir une surface relativement lisse. Comme mes profils en balsa étaient trop petits, j'ai dû abuser d'enduit de remplissage. Cette mésaventure ne devrait pas vous arriver...

Moulage |

Pour le moulage proprement dit, il faut préparer la table à vide. Recouvrez la table de scotch d'emballage brun pour boucher les trous et collez un carré de ruban adhésif en mousse à la forme du cadre. J'ai utilisé de la mousse adhésive double face dont je n'ai pas retiré la protection supérieure. Posez la pièce dans la diagonale sur un socle en balsa d'au moins 15 mm de haut et légèrement plus petit. Ouvrez une dizaine de trous sous la pièce en perçant le scotch brun. Raccordez l'aspirateur en scotchant le tuyau au tube de PVC.

Chauffez alors le plastique au décapeur thermique en tenant le cadre d'une main (gantée). Procédez de façon uniforme en lents mouvements circulaires. Prenez votre temps ; il faut quelques minutes pour que le plastique fonde. On voit l'endroit où la matière est devenue malléable. Cette zone s'étend petit à petit, du centre vers l'extérieur. Laissez quelques centimètres de plastique dur près du cadre. Si vous chauffez trop, de petites bulles apparaîtront progressivement dans le plastique. Déplacez immédiatement le décapeur sous peine de détruire la feuille. Notez que certains utilisent un four pour chauffer le plastique. Le problème est de trouver un four assez grand.

|

|

Lorsque le plastique est

à température, l'aspirateur fait le vide. La feuille

de plastique vient alors envelopper la forme. |

|

Quand le plastique est « à point », il faut tout faire simultanément et sans tarder : éteignez le décapeur et posez-le d'une main ; branchez l'aspirateur d'un pied puis plaquez fermement le cadre sur la pièce en le tenant à deux mains. Les genoux et le menton peuvent aussi participer… Le cadre se colle au carré de mousse adhésive qui agit alors comme un joint d'étanchéité. Si le plastique n'est pas assez chaud, le cadre ne descend pas assez bas et le vide ne se fait pas. Retirez-le et chauffez à nouveau. Si le vide se fait mais qu'une partie du plastique ne suit pas la forme près du bord, vous pouvez sauver la situation en donnant un léger coup de décapeur à l'endroit critique. Allez-y doucement sinon le vide avalera le plastique en fusion et la pièce sera trouée. Quand le résultat vous convient, aspergez le plastique d'eau froide à l'aide d'un pulvérisateur et débranchez l'aspirateur. Ouf !

C'est là que ça se complique...

Démoulage |

Le démoulage est une épreuve de patience car le plastique se rétracte légèrement en refroidissant... Il semble d'abord soudé à la pièce ! Pourtant, celle-ci se séparera, c'est promis ! Tirez, jurez, insérez des lames entre le bord et la pièce sur tout le pourtour, jusqu'à ce qu'elle commence à céder. Tous les moyens sont bons, mais essayez de ne pas trop endommager la forme mâle, elle pourra resservir. Ensuite, découpez le pourtour à la Dremel + disque à tronçonner à raz du « socle » en balsa. Ajustez la verrière sur le fuselage en découpant progressivement le plastique excédentaire. Si le démoulage s'avère impossible (par exemple si la verrière "enrobe" trop la pièce), passez au "Plan B"... Découpez la verrière au niveau de l'arceau à l’aide d’une fine scie ou d’un gros cutter. Ne descendez pas trop bas sous peine d'endommager le "master". La séparation devrait maintenant être très facile. Ensuite, recollez les deux parties au scotch, avec une bande à l'intérieur et une à l'extérieur. Pour faciliter le démoulage et gommer les défauts du master, certains recouvrent celui-ci de tissu feutré. Je n'ai jamais essayé car il me semble difficile d'éviter les plis. Si la verrière est trop grande ou trop haute, le plastique peut devenir très fin par endroits, façon "pot de yaourt". Dans ce cas, il vaut mieux mouler en plusieurs fois (en coupant le master en blocs), ou fabriquer une table à vide plus grande.

|

|

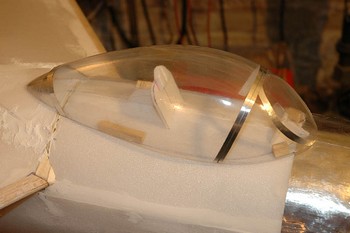

Bien laisser refroidir

le plastique avant d'essayer de démouler. |

|

Pour la touche finale, nettoyez bien la verrière à l'alcool. Dessinez la position des arceaux sur la forme en bois et replacez celle-ci dans la verrière (cette fois, elle ne collera pas). Vous pouvez maintenant coller les montants en aluminium adhésif exactement à la bonne place et appuyer sans risque d'enfoncer le plastique.

|

|

L'ajustage sur le modèle

demande parfois un peu de patience, mais le résultat est

là : la verrière est parfaitement lisse et transparente. |

|

Outre des verrières, la même technique peut servir à mouler des capots moteurs, le cas échéant en plusieurs morceaux. On peut aussi mouler facilement des écopes, entrées d'air, réservoirs, radômes, capotages et excroissances diverses.

Voilà, vous savez tout, il ne vous reste plus qu'à

essayer ![]()

Texte : laurent.schmitz@jivaro-models.org

|

Les charges externes de mon Pilatus

ont été moulées selon ce procédé. |

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||