|

Stearman PT-17 Kaydet - AL3DConcept

Bienvenue dans la 3e dimension

Présentation : Laurent

Berlivet

On peut dire que le Stearman est populaire chez les modélistes

puisque de nombreux fabricants le proposent en kit plus ou moins avancé.

Celui qui nous intéresse aujourd’hui est cependant très

différent structurellement de tout ce qui existe puisqu’il

est entièrement fabriqué… par une imprimante 3D !

Pas le moindre bout de balsa, de fibre ou de mousse pour venir en renfort.

Le challenge est de faire voler une « maquette plastique »

à grande échelle.

Toujours est-il que l’avion est composé de matériaux

inhabituels chez les modélistes : fuselage et voilure bien sûr,

mais également les pare-brise translucides, les ressorts fonctionnels

du train amorti ou encore les pneus réalisés dans une matière

un peu plus souple, tout est imprimé ! Serait-ce une révolution

?

|

|

|

|

|

|

| A première vue, ce Stearman

n’a rien de révolutionnaire. Il est pourtant intégralement

assemblé avec des pièces imprimées en 3D. |

Caractéristiques

techniques |

Conception : 3D LabPrint

Fabricant : RC

Parts

Modèle : Stearman PT17 Kaydet

Prix TTC indicatif : 115 €

Caractéristiques

Envergure : 1220 mm

Longueur : 945 mm

Corde : 188 mm

Profil : Biconvexe dissymétrique

Surface : 44 dm²

Masse : 2250 g

Charge alaire : 50 g/dm² |

Equipements

Servos : 4x 9 à 16 g

Moteur : Turnigy 3542/6 1000 kV

Contrôleur : YEP 40A

Hélice : 11''x5.5'' APCe

Pack prop : Lipo 4S 3300 mAh

Radio : 4 voies |

Le Stearman

PT-17 Kaydet |

| On ne présente

plus ce Stearman, construit à plus de 10 000 exemplaires dans

les années 30. Il a formé nombre de pilotes dans les

Forces Armées américaines et canadiennes. Après

guerre, il est devenu l’un des avions les plus populaires utilisés

comme appareil de sport ou pour l’épandage de produits

dans les champs. Il est acrobatique et vole aussi dans les meetings

avec des trompe-la-mort qui se promènent parfois sur ses ailes

en s’accrochant aux haubans. On peut en voir évoluer

plusieurs chaque année à la Pentecôte, lors du

grand rassemblement de La Ferté-Alais. |

|

|

Cela fait une dizaine d’années qu’on parle d’impression

3D dans ces colonnes. Au départ, ce n’était que du

prototypage, ou quelques pièces réalisées pour une

petite diffusion.

Le procédé s’est démocratisé et maintenant

et il est fréquent de trouver des éléments imprimés

avec des matières différentes dans des kits de série.

Egalement, on connaît tous quelqu’un, particulier ou club,

qui est équipé d’une imprimante 3D filaire achetée

pour quelques centaines d’Euros.

Le concepteur de ce Stearman - 3D LabPrint - vend ses fichiers sur le

Net. Ils sont compatibles avec tous types d’imprimantes qui fonctionnent

par dépôt de fil. Pour ceux qui n’ont pas accès

à ce genre de machine ou pas le temps de passer des dizaines d’heures

à produire toutes les pièces, la société française

RC Parts propose le kit

à assembler, ainsi qu’une bonne dizaine d’autres modèles

intéressants et de très nombreux accessoires pratiques pour

maintenir et protéger l’électronique de nos modèles.

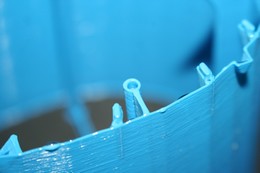

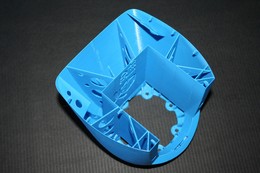

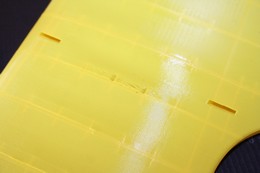

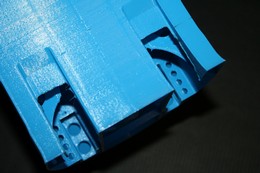

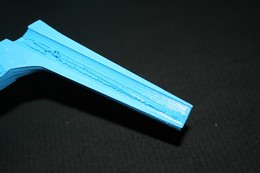

Ces kits sont fabriqués suivant la méthode du « thin

wall printing » qu’on peut traduire par « impression

de la peau » ou « de la surface ». Et en effet, c’est

très fin puisque l’épaisseur doit être voisine

de celle du filament sortant de la buse chauffante, soit environ 0,5 mm.

Pour les connaisseurs, les machines sont des Prusa I3 et le matériau

est du PLA (de chez ArianePlast) teinté dans la masse, ce qui permet

de se passer d’une finition en peinture ou en film thermorétractable.

|

| Non, non, ce kit n'est pas passé

à travers les pales d'un hachoir géant... Les dimensions

des tronçons sont imposées par la capacité de

la machine. |

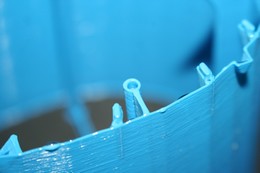

La machine travaille sur une surface assez réduite, d’environ

20 x 20 cm, et sur une hauteur à peu près semblable. Le

fil liquéfié est déposé sur un plateau, traçant

la pièce sur la tranche comme si on la dessinait au crayon avec

une encre très épaisse. Petit à petit, après

chaque passage, le tracé est plus haut de quelques dixièmes

jusqu'à obtenir le ou les tronçons souhaités. On

comprend que plus l’avion est grand, plus il faudra de tronçons

à assembler.

|

|

|

| Le carton d'emballage et les chips en polystyrène

protègent bien tous les morceaux. |

|

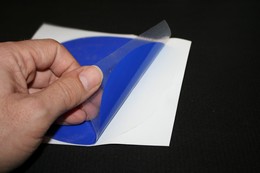

La colle utilisée : cyano à viscosité

moyenne, activateur en spray, ou mieux, en bombe. |

Le Stearman arrive dans un carton d’emballage cubique sans fioritures.

On découvre à l’intérieur les tronçons

du fuselage noyés dans des chips en polystyrène ainsi que

de nombreuses enveloppes molletonnées et des sachets plastique

contenant les pièces bien identifiées pour assembler les

ailes, le faux moteur en étoile ou encore le train d’atterrissage

amorti. Une notice de 21 pages décrit grossièrement le montage.

Elle renvoie vers de nombreux liens qui donnent plus de détails,

notamment plusieurs vidéos très utiles, même si on

aurait aimé être un peu plus épaulé pour certaines

étapes.

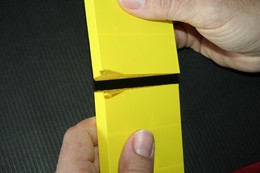

Le fuselage est composé de tronçons dont l’épaisseur

et la souplesse laissent dubitatif. Quelques raidisseurs donnent cependant

un peu de rigidité, et les nombreux détrompeurs rassurent

lorsqu’on empile les morceaux. En quelques secondes, on voit à

quoi ressemble l’objet.

Les pièces pour les ailes sont emballées dans des enveloppes

clairement nommées, histoire d’éviter toute confusion.

Les tronçons les plus hauts mesurent 15,50 cm. Les tronçons

d’ailes sont beaucoup plus rigides que ceux du fuselage, et pour

cause, de nombreux longerons et montants joignent l’intrados et

l’extrados et rigidifient en torsion et en flexion. Le bord de fuite

est très fin, de l’ordre du millimètre.

Dans l’ensemble c’est très propre mais on peut noter

quelques défauts de surface, striures, ou léger manque de

matière par endroits comme à l’étambot ou aux

saumons.

|

|

|

| La couleur argent du faux moteur

7 cylindres en étoile est du plus bel effet. |

|

|

|

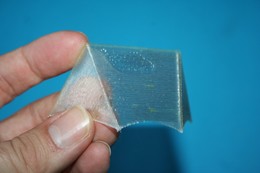

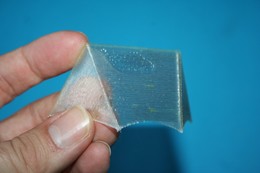

| Même les pare-brise sont

imprimés dans une matière translucide. On aurait préféré

plus de transparence. |

|

|

|

| Les train d'atterrissage des

jambes est lui aussi imprimé et réellement fonctionne. |

|

|

|

| Les pneus du plus bel effet

sont confectionnés dans un matériaux plus souple. |

|

|

|

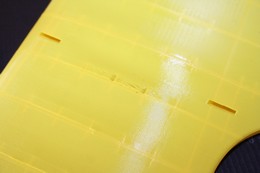

| Chaque tronçon est imprimé

avec un filament de PLA chauffé à plus de 200° et

coulé par une buse de diamètre 0,4 mm. |

|

|

|

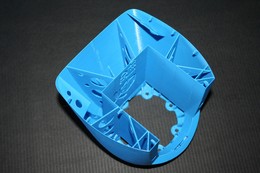

| Le modèle est fabriqué

suivant la méthode du « thin wall printing » qu'on

peut interpréter par « impression de la face extérieure

» (ou encore « la peau »). |

|

|

|

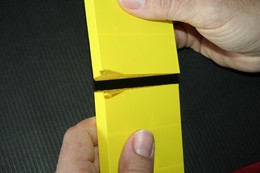

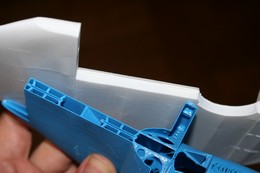

| Les morceaux s'emboîtent

sans difficulté comme on peut le voir avec ce montage à

blanc. |

|

|

|

| Les ailes comportent plusieurs

longerons et raidisseurs intégrés ainsi qu’un

conduit pour les fils des servos. |

|

|

|

| L'équipement conseillé

est du matériel chinois. J'ai suivi les conseils pour le plus

gros. |

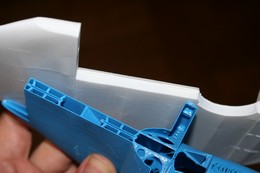

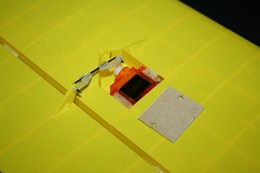

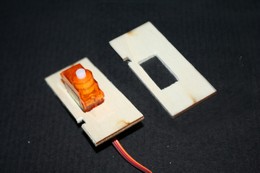

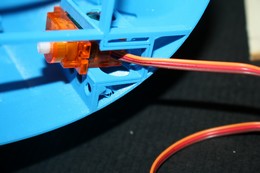

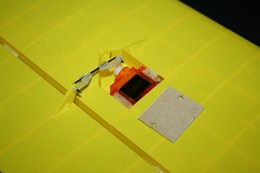

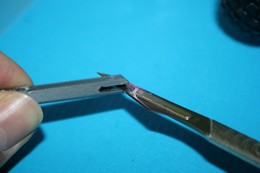

Pour faire entrer les servos dans les puits situés sous l’aile

basse, il faut couper partiellement les pattes de fixation. J’ai

collé 2 petits supports en bois de chaque côté pour

y visser une plaque de retenue.

J’ai choisi le plus gros des moteurs conseillés : un brushless

Turnigy 3542/6 1000 kV accompagné d’un contrôleur YEP

40A. Le moteur est inséré dans le faux moteur et l’ensemble

est fixé sur le fuselage au moyen de 7 vis de 3 mm. Côté

batterie, j’ai mis un peu plus qu’indiqué, c’est-à-dire

un pack 4S 3300 mAh pour essayer d’obtenir le centrage. J’ai

dû ajouter une plaque de plomb juste derrière le faux moteur

pour l’obtenir. Tout est bien ventilé, l’air entrant

à l’avant s’évacuant par les postes de pilotage.

La colle conseillée pour tous les assemblages est de la cyano,

accompagnée d’accélérateur en bombe de préférence.

Elle semble faire fondre légèrement le matériau,

on obtient presque une soudure du plastique.

Avant toute chose, procurez-vous les accessoires indispensables qui ne

sont pas livrés, tels les écrous prisonniers M3 et M4 et

leurs vis servant à fixer l'aile ou le faux moteur, les charnières

en toile ainsi que les commandes en corde à piano de 1 et 1,5 mm.

Bien repérer l’emplacement de chacun des tronçons.

Si on les observe avec soin, on constate qu’à l’intérieur

une petite plaque horizontale comporte un certain nombre de trous : 1

pour l’emplanture, 2 pour le tronçon suivant et ainsi de

suite.

Le collage tranche contre tranche semble inquiétant tellement la

surface en contact est faible. On encolle une partie, on la plaque en

l’alignant parfaitement avec une autre et on vaporise un peu d’accélérateur.

Attention à ne pas respirer les vapeurs. En quelques instants,

on passe à la suivante et l’aile apparaît rigide et

rectiligne alors qu’elle a été complètement

montée « en l’air ».

|

|

|

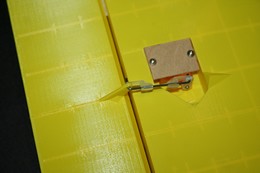

| Le raccord des ailerons se fait

au niveau du guignol. L'épaisseur est double. |

|

|

|

| On voit que l'intérieur des ailes comporte de nombreux caissons très ajourés. Les morceaux sont très rigides. Ils sont tous différents. |

|

|

|

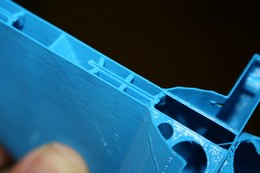

| Il n'y a pas de détrompeurs mais dès repères sont visibles à chaque extrémité des tronçons, portant un nombre de trous croissants. |

|

|

|

| L'aile est percée pour les haubans et pour les charnières, tout comme l'aileron. |

|

|

|

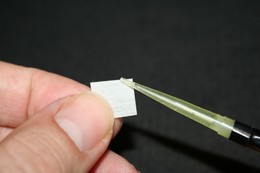

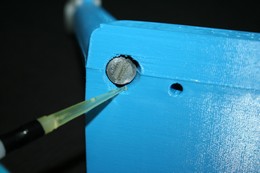

| Les charnières en toile doivent être recoupées au bon format. |

|

|

|

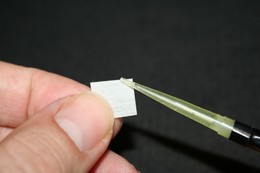

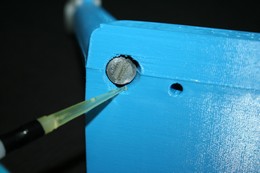

| Les charnières recouvertes

de cyano sont glissées dans la partie fixe et dans la gouverne.

L'excédent est tout de suite essuyé puis l'activateur

est vaporisé. |

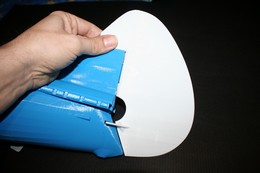

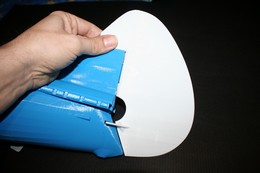

L’aile basse diffère un peu de l’aile haute puisqu’elle

comporte des ailerons. Les fentes pour y glisser les charnières

en toile sont déjà présentes dans le faux bord de

fuite ainsi que dans les ailerons. Le guignol se situe au niveau d’un

raccord de tronçons, il est donc composé de 2 épaisseurs

pour une bonne solidité. Il reste à coller les charnières

en toile, toujours avec de la cyano.

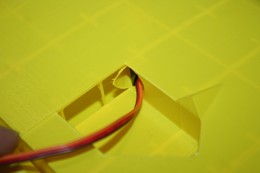

Côté intrados, les puits de servos sont moulés, tout

comme le conduit interne qui permettra de passer la rallonge sans difficulté

jusqu’à l’emplanture. A noter, le petit relief qui

permet de protéger le palonnier. Le concepteur a vraiment pensé

à tout.

Les supports de haubans seront collés après assemblage du

fuselage.

|

|

|

| On imagine qu'il faut un certain

temps pour fabriquer toutes ces pièces, montées couche

après couche jusqu'à faire environ 12 cm de haut. En

revanche, côté prix de revient, difficile de faire mieux

car la notice indique 18$ de matériau ! |

|

|

|

| Le faux moteur est maintenu

par 7 vis. Il faut coller les écrous noyés à

l'intérieur du capot. |

|

|

|

| Les cylindres doivent être

ébarbés au niveau des sorties d'échappement pour

bien plaquer sur le pot circulaire. |

|

|

|

| Collage des faux cylindres sur

la partie centrale. |

|

|

|

| L'échappement est collé

sur chaque cylindre. Le poids est élevé - 114 g -mais

il participe au centrage de l'appareil. |

|

|

|

|

|

|

| Le moteur brushless est intégré

dans le faux moteur. |

|

|

|

|

|

|

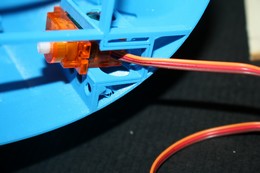

| Noter le collier nylon ajouté

pour éviter aux fils d’alimentation de frotter contre

la cage tournante. |

|

|

|

|

|

|

| Les vis se glissent entre les

cylindres. |

|

|

|

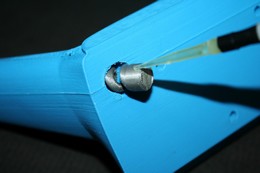

| Les collages chant contre chant

se font à la cyano accompagnée de son activateur en

bombe. Attention aux vapeurs. |

|

|

|

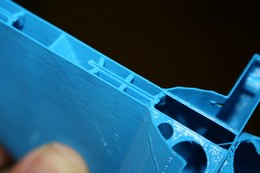

| Des détrompeurs permettent

de bien aligner les morceaux. Bien s’assurer que les tubes qui

longent les flancs ne sont pas obstrués, les cordes à

piano des commandes doivent y coulisser sans point dur. |

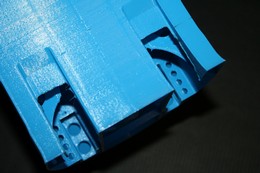

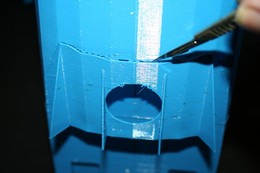

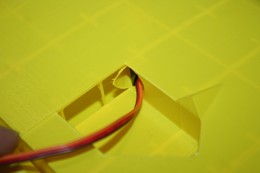

Ce dernier est composé de 8 tronçons. Les deux derniers

ne doivent pas être collés avec le reste tant que les servos

de profondeur et direction ne sont pas installés car l’accès

sera très limité après assemblage. La jonction tranche

contre tranche est encore plus faible que sur les ailes mais on est rassuré

quand la colle a séché, c’est solide même si

la peau reste souple.

Il faut bien s’assurer que les petits tubes sur les côtés

ne sont pas obstrués : les cordes à piano pour les commandes

seront glissées dedans et devront coulisser sans points durs.

|

|

|

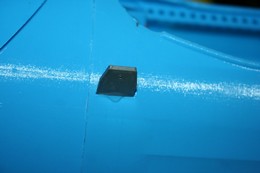

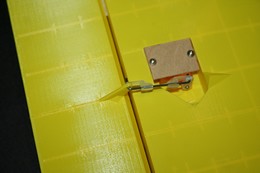

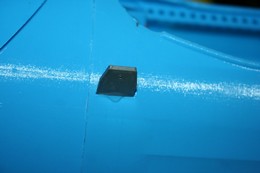

La trappe d'accès nécessite

un ressort pour fermer le verrou. Il provient d'un stylo.

Les plots de centrage n'étaient pas tous bien formés.

Un coup de ponçage remet tout en ordre. |

|

|

|

| Attention à ne pas mettre

de colle sur la gâchette qui doit pouvoir coulisser librement. |

|

|

|

|

|

|

| La trappe est située

sur le fuselage. L'accu sera installé juste en-dessous. |

Un des tronçons comporte 2 puits pour des mini-servos de 11 g

ou guère plus, c’est suffisant car l’avion n’est

pas destiné à une voltige violente.

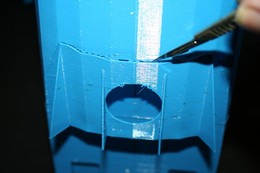

A l’arrière, il faut bien dégager le passage en supprimant

quelques résidus de matériau. La première idée

qui vient, c’est d’utiliser un scalpel. Erreur car une coupe

nette peut fragiliser le matériau en créant des points de

rupture. La bonne méthode, c’est de prendre un fer à

souder avec une panne à trancher. Ainsi, le matériau fondu

forme une cicatrice solide. Les postes de pilotage devront être

ouverts de la même façon, en cautérisant les bords

avec le plastique fondu.

Les parties fixes de la profondeur se collent de part et d’autre

du fuselage sans la moindre clé. En appuyant bien durant le séchage,

ils trouvent leur place en étant bien alignés naturellement.

|

|

|

| Le volet de direction est en

2 morceaux. Le passage du stab est partiellement découpé,

il reste à le séparer. |

|

|

|

|

|

|

| Le raccord de la partie basse

se fait au niveau du guignol. |

|

|

|

| Collage des tronçons

de stabilisateur. Les volets seront raccordés plus tard. |

Les deux demi-volets de profondeur sont réunis puis montés

sur la partie fixe du stab avec des charnières en toile. Le volet

de direction est en 3 parties. Au niveau du guignol, on retrouve ici aussi

deux épaisseurs ainsi qu’un anneau qui entre dans le fuselage.

Il recevra le support de la roulette de queue directrice qui sera solidarisé

à la gouverne.

A l’avant du fuselage, les faux cylindres et le carter semblent

très lourds. L’ensemble pèse 115 g. Comme le nez de

l’avion est court, ça n’est pas gênant, ça

évitera de rajouter trop de lest. Bien s’assurer que les

sorties d’échappement sont collées parallèlement

au pot circulaire qui viendra s’ajouter par la suite. La couleur

argentée est du plus bel effet.

|

|

|

| Sous le fuselage, une partie

servant de support durant l'impression doit être détachée

afin de laisser passer l'aile. |

|

|

|

| L'aile basse possède

plusieurs ergots au bord d'attaque servant à la plaquer contre

le fuselage. |

|

|

|

| Tout est prévu, y compris

le passage des charnières. |

|

|

|

| Les charnières à

utiliser sont en toile. Il faut retailler celles du commerce. |

|

|

|

|

|

|

| En collant le volet de direction,

bien prendre garde que le guignol se trouve en face de l'échancrure

du fuselage. |

|

|

|

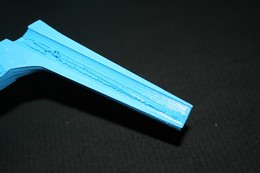

| Les diverses découpes

comme ici pour dégager les postes de pilotage se font au fer

à souder, afin de cautériser les contours. |

|

|

|

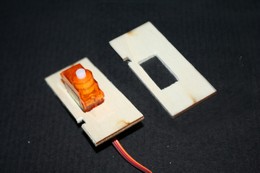

| Les servos installés

sont un peu plus petit que les emplacements existants dans le fuselage.

Des platines en contre-plaqué ont été ajoutés. |

|

|

|

| Les servos sont vissés

sur les platines et intégrés dans le fuselage avant

sa fermeture. |

|

| Les principaux éléments assemblés.

Il suffit d'une ou deux soirées. |

|

|

|

| Les découpes ne doivent

pas être effectuées au cutter mais avec la pane coupant

d'un fer à souder, afin de cautériser les bords. |

|

|

|

| Installation de l'aile basse

sur le fuselage pour favoriser le montage des stabs horizontaux en

vérifiant l'équerrage. |

|

|

|

| A ce moment, le volet de stab en deux parties

peut être ajouté. |

|

|

|

| Installation d'un servo d'aileron

placé dans l'aile basse. Comme rien n'est prévu, on

installe une trappe de contre-plaqué fin qui plaque le servo.

Dans l’aile basse, les puits sont présents pour

les servos, tout comme la gaine de passage du câble et même

un petit dôme qui protège le palonnier. |

Train

d'atterrissage amorti |

|

|

|

| Les différents morceaux

qui composent le train d'atterrissage. 2 jeux de jantes sont livrées,

au choix. |

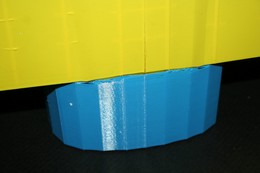

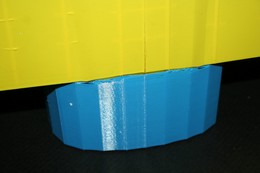

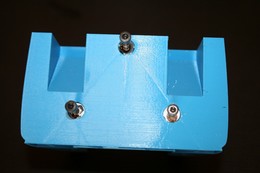

Les pantalons de roues sont en 2 parties. A l’intérieur,

on glisse la jambe de train et son ressort servant d’amortisseur

lui aussi réalisé par impression 3D. Le système fonctionne

vraiment, sur une course d’environ 15 mm.

Deux sortes de jantes sont livrées. J’ai utilisé celles

qui comportent de gros rayons plutôt que celles possédant

des roulements à billes, fonctionnels et toujours réalisés

avec le même matériau. Les pneus quadrillés sont très

épais et un peu souples car fabriqués dans une matière

différente.

|

|

|

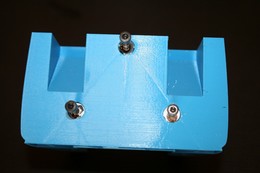

| 3 écrous noyés

se glissent dans le fuselage, au niveau des trois vis qui plaquent

le train d'atterrissage. |

|

|

|

| Collage à l'époxy,

faut plus que ça bouge. |

|

|

|

| Les conduits doivent être

préparer pour que les jambes y glisse librement. Tout est ébavuré. |

|

|

|

| Collage des pantalons de train. Bien plaquer les 2 morceaux durant le séchage. |

|

|

|

| Les jambes de train sont composées de 2 épaisseurs. Un petit coup de ponçage est nécessaire pour qu'elles coulissent librement dans les pantalons. |

|

|

|

| Les compas sont mis en place et verrouillés par les biellettes |

|

|

|

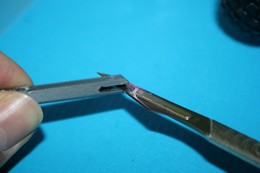

| Les biellettes sont enfoncée à force, en s'aidant d'une pince à long bec. |

|

|

|

| Même chose pour la partie basse avec l'autre morceau du compas. |

|

|

|

| Un peu d'ajustage peut être nécessaire pour que tout s'articule sans point dur. |

|

|

|

| La jambe de train doit pouvoir

coulisser librement. |

|

|

|

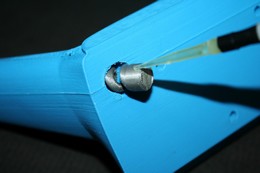

| Le ressort imprimé se

glisse dans la jambe de train. C'est surprenant mais ça fonctionne

très bien. |

|

|

|

| Une pointe de colle à

l'extrémité, un léger congé côté

sortie. Surtout, ne pas mettre trop de colle pour conserver l'élasticité

du ressort. |

|

|

|

| Les jantes sont glissées

en force dans les jantes. Ca tient sans avoir à ajouter de

colle grâce à l'élasticité du matériau. |

|

|

|

| Les axes de roues sont confectionnés

avec une vis métal de 3 mm. Ne pas oublier de mettre des rondelles

de chaque côté. |

|

|

|

| Un écrou freiné

est serré modérément afin que la roue tourne

sans forcer. |

|

|

|

| Le train d'atterrissage est

amorti par des ressorts également imprimés, et réellement

fonctionnels ! |

|

|

|

| La roulette de queue comporte

elle aussi un pneu souple. |

|

|

|

| L'axe de roue est issu d'un

jonc de carbone de 2 mm. |

|

|

|

| Le support de la roulette passe

à travers un trou sous le fuselage. Il doit pouvoir tourner

librement. |

|

|

|

| Bien aligner la roulette avec

le volet de direction. Une goutte de cyano solidarise l'ensemble. |

L’aile basse est retenue à l’arrière par un

décrochement du fuselage, pas très propre mais cependant

efficace, et à l’avant par le train d’atterrissage

qui doit être plaqué avec 3 vis de 4 mm.

Bien repérer ensuite les supports de haubans qui trouvent leur

place en les enfonçant « en force » dans les puits

répartis sur l’aile et sur les flancs du fuselage. Les haubans

sont identifiés pour s’y retrouver plus facilement. Il faut

confectionner 16 goupilles pour les maintenir en place. La notice indique

d’utiliser des trombones. J’ai préféré

prendre de la corde à piano pliée à la pince en forme

de R. Quand tous les haubans sont en place, on peut poser l’aile

haute par-dessus et la raccorder aux haubans avec les goupilles. Même

si le modèle reste démontable, c’est une opération

fastidieuse à exécuter à l’atelier plutôt

qu’au terrain puisqu’il y a 16 points d’attache.

|

|

|

| Les trous de chaque côté

des haubans doivent être repercés, et les fentes éventuellement

ébavurées. |

|

|

|

| Les supports de haubans se calent

dans des fentes prévues dans les ailes et les flancs. Attention

à bien respecter l’ordre de montage. |

|

|

|

|

|

|

| Les mats sont fixés par

des goupilles en corde à piano. Il faut en confectionner 16

identiques. La mise en croix prend un certain temps… |

|

|

|

| Attention à bien repérer

les haubans. Ils sont marqués pour l'avant (front) et l'arrière

(back). |

|

|

|

| Les haubans sont fixés

sur l'aile basse puis l'aile haute est posée par dessus. |

|

|

|

| Des goupilles en forme de R

ont été confectionnées avec de la corde à

piano de 1 mm. Patience, il en faut 16... |

Les tableaux de bord sont livrés. Celui de l’avant est

un peu large et doit être recoupé sur les côtés.

Les deux sièges viennent alors habiller les postes de pilotage.

Les pare-brise également imprimés ne sont pas très

larges, surtout à l’arrière où il faut quasiment

l’aligner contre le siège avant si on ne veut pas qu’il

soit partiellement dans le vide.

|

|

|

| Les tableaux de bord imprimés

doivent légèrement retouché. Un voile de peinture

les rends plus réalistes. On peut fignoler davantage. |

|

|

|

| Les sièges peuvent alors

être collés en place, ainsi que les sautes-vent un peu

translucides. |

Un fichier avec les marquages est disponible au format PDF auprès

du fabricant. Il est destiné à être imprimé

sur une feuille de papier autocollant. J’ai préféré

le retracer et découper les marquages dans du vinyle avec une machine

Silhouette SD. L’adhérence n’est pas parfaite sur le

PLA finement strié. Je l’ai donc assoupli au sèche-cheveux

pour mieux le lisser avec un chiffon. Il faut vraiment chauffer à

peine pour ne pas ramollir la cellule. Une fois mis en place, j’ai

recouvert tous les contours d’un filet de vitrificateur à

parquet (de marque Sols Plus ou équivalent) posé au pinceau.

Cette couche permet d’éviter que le film ne se décolle.

|

|

|

|

|

|

| Un fichier PDF est téléchargeable

pour imprimer le décor sur papier autocollant. Le fichier a

été repris ici pour le découper dans du vinyle,

plus pérenne. |

Le centrage indiqué se trouve juste au bord d’attaque de

l’aile basse. C’est difficile de faire tenir l’avion

en équilibre puisque les doigts sont… dans le vide à

cet endroit ! Je l’ai reporté sur l’aile haute ce qui

donne 82 mm du bord d’attaque. J’ai dû ajouter une plaque

de plomb de 50 g pour obtenir le centrage malgré une batterie Lipo

3S 3300 mAh. Elle est placée entre la cloison frontale et le faux

moteur, tenue par 3 des 7 vis de fixation, de façon à donner

également un peu d’anticouple et de piqueur.

Réglages

Centrage : 82 mm du bord d’attaque de l’aile haute

Débattements :

Tangage : + 20 mm, - 20 mm

Roulis : + 20 mm, - 25 mm

Lacet : 30 mm de chaque côté

|

|

|

Les baquets sont aménagés

avec des sièges et des tableaux de bord. Dommage qu’un

pilote ne soit pas livré.

Le faux moteur fait tout le charme de cet avion. Il est lourd, c’est

mieux pour obtenir le centrage. |

|

|

|

Cette jolie petite maquette

est à l’échelle 1/8.

Dans le compartiment situé juste derrière le moteur,

le pack 4S 3300 mAh est placé le plus en avant possible. |

|

|

|

| Le train est suspendu. Même

les pneus sont imprimés dans une matière plus souple

que le reste de l'appareil. |

Rendez-vous sur le terrain lors d’une journée hivernale.

Vu le temps nécessaire pour monter les ailes, cette étape

a été faite auparavant, bien au chaud à la maison

; ceci impose d’avoir déjà un gros véhicule

avec un coffre spacieux.

Le roulage est facile sur la piste en dur avec la roulette de queue solidaire

du volet de direction. C’est nettement plus chaotique sur l’herbe

qui n’est pas très rase mais les grosses roues le permettent.

|

|

|

| La puissance disponible est

amplement suffisante. L’avion décolle de lui-même

en une quinzaine de mètres. |

Montée en puissance progressive, le Stearman prend de la vitesse

et s’envole de lui-même en une quinzaine de mètres.

Quelques crans de trim à piquer sont nécessaires pour diminuer

l’angle de montée. Il n’est pas utile de voler plein

pot, la puissance disponible est plus que suffisante. Les débattements

adoptés sont satisfaisants pour voler réaliste. On sent

quand même une certaine inertie sur tous les axes. Pour le virage,

il ne faut pas hésiter à accompagner à la dérive,

c’est plus joli.

|

|

|

|

|

|

| L’appareil arrive dans

sa classique livrée jaune et bleu ciel mais peut être

commandé en bleu France et blanc ou même avec des couleurs

personnalisées. |

|

|

|

| Avec sa charge alaire modérée,

le Stearman fait preuve d’un bon caractère. |

Quelle allure, ce biplan. Dommage que je n’aie pas pu trouver

un pilote à l’échelle pour équiper le poste

de pilotage.

Les passages s’enchaînent puis on simule une coupure moteur

pour essayer le vol plané et tenter d’atteindre la piste.

Il ne faut pas hésiter à plonger un peu pour une meilleure

finesse car on sent bien la trainée des haubans et du faux moteur.

Le Stearman s’en sort pas mal, je m’attendais à pire.

Quelques rebonds à l’atterrissage suivis d’une remise

des watts. Il est préférable d’effectuer une approche

avec un filet de moteur, en rajoutant quelques tours juste au moment d’arrondir.

Ensuite, grimpée à hauteur suffisante pour amener doucement

le manche de profondeur à cabrer tout en réduisant la puissance.

L’avion finit par décrocher et part sur une aile pour engager

une large spirale. On rend la main pour recoller les filets d’air

et ça repart. Nouvel essai mais en braquant la dérive. Là,

c’est une belle vrille qui tourne assez vite et qui consomme beaucoup

d’altitude. On est prévenu pour le dernier virage vent arrière

: il faudra conserver de la vitesse.

|

|

|

| Avec ce genre d’appareil,

les figures sont douces et de grande ampleur. |

Nouvelle grimpée pour effectuer quelques figures. Les boucles

peuvent être d’assez grand diamètre en mettant toute

la puissance. On sent bien le freinage de l’hélice au ralenti

pendant la descente.

Les tonneaux tournent en 2 secondes et demandent à être travaillés

pendant la figure.

Le vol dos tient en poussant assez fortement sur le manche.

La glissade est jolie et facile à doser.

Dans l’ensemble, il faut tourner des figures bien amples, c’est

plus joli, et ne pas voler à pleine puissance, ce n’est pas

du tout réaliste et l’avion vole trop vite.

Je n’ai pas osé les figures violentes façon déclenchés

par crainte de voir la cellule se démantibuler, sans doute à

tort…

Le vol dure environ 8 minutes, en gardant un peu de marge pour effectuer

éventuellement un nouveau circuit d’approche.

|

|

|

| La couleur est celle du filament,

donc pas besoin de peindre ce modèle. Les cocardes sont rajoutées,

en vinyle autocollant. |

|

|

|

|

|

|

| Sous certains angles, la lumière

passe à travers la voilure. On n’imagine pas que l’avion

puisse être intégralement en plastique. |

|

|

|

| Sur la voilure comme sur le

fuselage, la surface reproduit plutôt bien les détails

de l'avion grandeur. |

A la suite d’un vol, lors d’un atterrissage un peu de travers

par temps frais (6 ou 7°), une jambe du train a cassé. L’aile

basse à droite a touché le sol et par effet de fouet, les

deux ailes se sont décollées à mi-envergure du côté

gauche. Ca n’a pourtant pas tapé fort, et j’avais bien

assuré les collages.

Lors des rencontres Inter-Ex, on a déjà vu des modèles

éclater comme du verre après un rebond à l’atterrissage.

J’ai pu recoller les ailes bout à bout ainsi que quelques

petits éclats ramassés. Il aurait été difficile

de réparer le train solidement sans bloquer l’amortisseur.

J’ai donc contacté le fabricant qui m’a envoyé

très vite la pièce de rechange. Bravo pour la réactivité.

Quelques jours après, le Stearman était prêt pour

une nouvelle séance de vol. Heureusement qu’il existe cette

option de pouvoir acheter des pièces détachées car

il n’y a pas d’autre alternative pour réparer. Quel

que soit le matériau, on ne retrouvera pas l’aspect, la teinte

et la texture du PLA.

Si c’était à refaire, j’inclurais un jonc de

carbone de 1,5 ou 2 mm sur toute l’envergure, pour les deux ailes.

La notice indique d’ailleurs qu’un constructeur averti peut

renforcer la cellule à sa guise. Le mieux serait d’inclure

le conduit à l’impression, de la même façon

que les tubes qui guident les commandes de profondeur et direction.

Le challenge est réussi : la cellule est intégralement

imprimée en 3D, sans le moindre renfort extérieur. Le temps

de montage est assez rapide, les plus gros morceaux sont assemblés

en une soirée. L’état de surface est correct et à

part les quelques autocollants à rajouter, l’étape

de la finition par entoilage ou peinture n’existe pas.

Question poids, celui de notre biplan est bien en dessous de la masse

maximale indiquée par le fabricant : 2,250 kg au lieu de 2,800

kg maxi. C’est quand même plus élevé qu’un

modèle de la même taille construit en bois ou en mousse.

Si c’était à refaire, j’aimerais ajouter quelques

raidisseurs sous forme de jonc carbone ou de fibre de verre glissés

dans des fourreaux afin d’éviter une cassure nette lors d’un

choc. L’impression 3D n’en est qu’à ses débuts,

on peut s’attendre à de belles surprises pour l’avenir.

On

aime

- Conception

et fabrication atypique

- Fil

teinté dans la masse : pas de finition supplémentaire

- Allure

maquette

|

On

aime moins

- Défauts

de surface

- Poids

un peu élevé

- Assez

fragile et difficilement réparable

- Manque

un pilote dans l'habitacle

|

Contact

: laurent@jivaro-models.org

|

|