|

|

|||||||||||||||||||||||||||||||||||||||||||||||||

| |

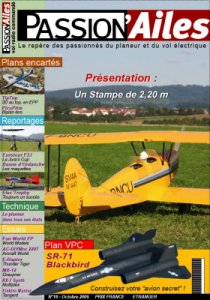

STAMPE

SV4C |

Présentation

: Gaston Amsler Photos de l'auteur et de Laurent Berlivet |

Comme de nombreux modélistes, je désirais réaliser un biplan de voltige depuis plusieurs années. Lors d’un passage chez Baby Train en 1972, j’avais acquis un plan de Stampe à l’échelle 1/5,66 de 1,48 m d’envergure. Puis de mois en mois j’en ai repoussé la construction. En 1975, lors d’une visite dominicale sur un terrain de la région parisienne, j’ai rencontré Roger Dery qui faisait voler un Stampe au 1/4 de 2,12 m d’envergure avec un OS 61FSR. Le vol était majestueux et Roger participait à divers concours maquettes avec son modèle.

| Caractéristiques Envergure supérieure Envergure inférieure Surface alaire Longueur Corde Envergure plan fixe Diamètre des roues Poids total Charge alaire Vitesse maximale Radio Moteur Renault Hélice Variateur Batterie de propulsion |

Réel 8,39 m 8,00 m 18,06 m² 6,97 m 1,25 m 2,88 m 0,50 m 750 kg 42,5 kg/m² 200 km/h - 140 cv 2 m - - |

Modèle

au 1/4 212 cm 202 cm 111 dm² 173 cm 30 cm 74 cm 12,5 cm 6,450 kg (5,750 kg en Li-Ion) 58 g/dm² ? 4 voies Actro 40-5 APC E 18”x10” Actronic 70-32 32 élts Sanyo 3 000 mA Ni-MH ou Li-Ion 10S3P 1100 |

En discutant avec lui, j’appris qu’un plan existait et je suis allé l’acquérir dans la semaine au magasin de la Nation à Paris où il travaillait. Comme je ne participais pas à des concours officiels, je n’avais pas l’astreinte de la cylindrée et il me conseilla un moteur de 25 cm3 de marque Moki. Je repartis avec le plan et le moteur. Les mois passèrent, puis les années et le Stampe restait à l’état de projet. En 1990, l’envie de le construire revint, je revendis le moteur et m’orientai vers un moteur 4 temps de 20 cm3. Je construisis le fuselage et les ailes comme il était prévu sur le plan.

Electrique ou thermique

Mais en 1991, les équipements pour l’électrique

faisaient beaucoup de progrès et je réalisai un planeur

électrique, le Candida de Graupner avec les éléments

recommandés. Après plusieurs réalisations de planeurs,

je passai en 1997 à l’électrification des avions.

Je réalisai après en avoir dessiné les plans, un

Partenavia de 1,40 m et 1,7 kg puis un Piper de 2,20 m et 3,3 kg.

Je décidai en 2000 qu’il était temps de réaliser

le Stampe. Mais de nombreuses questions se posaient et n’avaient

pas de réponses. Je passai plusieurs soirées à

examiner le plan de Dery. Comment faire un grand avion léger

mais solide ?

J’obtins des réponses à mes questions lors d’un

déplacement en Allemagne à la rencontre d’Aspach

en septembre 2000. J’observai les solutions adoptées pour

fixer solidement un moteur tout en restant très léger

ainsi que les diverses motorisations possibles.

J’avais trouvé les solutions de construction à mes

principaux problèmes.

Un biplan de plus de 2 mètres d’envergure, ça fait déjà une belle machine imposante. |

De telles réalisations sont désormais possibles grâce aux incessants progrès de l’électrique. |

Choix de l’échelle et devis de poids

Je voulais un modèle assez grand, démontable pour le transport

et pas trop long à assembler sur le terrain. L’échelle

1/4 m’a semblé le meilleur choix. Je suis donc reparti

du plan de Dery en y apportant des modifications dans le choix des matériaux

et du type de construction. Un devis de poids est très important

avant d’entreprendre une telle réalisation.

Voici les estimations réalistes auxquelles je suis arrivé.

Servos, récepteur, batterie 0,250 kg

Aile haute 0,5 kg

Aile basse 0,5 kg

Empennage 0,250 kg

Fuselage, roues, train 2 kg

Clés d’ailes (4) 0,170 kg

Batterie de propulsion 2 kg

Moteur, hélice, adaptateur 0,7 kg

Devis 6,120 kg

La valeur de 6,120 kg me semble très correcte et j’espère

atteindre cette valeur lorsque la construction sera finie ! J’ai

vu à Aspach en 2001 voler de façon merveilleuse, un Stampe

au 1/4 réalisé à partir d’une boîte

Precedent, motorisé par un Ultra 2000 associé à

un réducteur 2:1 avec 24 éléments. Il pesait 8

kilos !

Quelle motorisation choisir ?

Je voulais un moteur moderne et je suis retourné à Aspach

en septembre 2001 avec le plan du Stampe afin de déterminer le

moteur qui convient. J’ai de suite écarté les ensembles

avec réducteur pour plusieurs raisons comme le poids, la maintenance

et le bruit. Dans ces puissances, il faut obligatoirement des réducteurs

à courroies et à moins de les construire, il n’y

a que la société Kruse qui propose des ensembles performants.

Les moteurs à cage tournante m’intéressaient pour

avoir vu voler des modèles en 2000 ainsi équipés.

J’ai rencontré à cette occasion Frank Köhler,

le fabricant des moteurs Actro. Je lui ai présenté mon

projet. Après discussion, le moteur le mieux adapté était

l’Actro 40-5 avec 32 éléments et une hélice

de 18”x10” en direct !

Ce moteur pèse 520 g et sa spécificité de vitesse

est de 255 tr/min par volt. Il possède un diamètre de

50 mm environ pour une longueur de 85 mm. Vous pouvez consulter le site

Actro à l’adresse www.actro.de

Mon choix était fait et je repartais avec le moteur, le variateur

et le porte-hélice.

Le fait d’avoir 32 éléments me convient car tous

mes modèles électriques volent avec des batteries multiples

de 8 éléments. Mon Wilga et mon Eco volent avec 8 éléments,

mon Piper avec 16 et donc le Stampe avec 32. Cela minimise les coûts

et rentabilise les packs d’accus.

Etude du plan et choix de construction

J’ai passé de longues soirées à détailler

le plan et à déterminer les choix de construction. Tous

les couples, les nervures, les renforts, etc., réalisés

à partir de bois dur comme le hêtre et le contre-plaqué

épais sont abandonnés. Je n’utilise que du balsa

léger de 2 mm à 12 mm d’épaisseur.

J’ai conservé les formes générales mais j’ai

modifié les systèmes d’assemblage du moteur, des

haubans, des ailes, etc.

J’ai choisi de reprendre, comme sur le plan, l’empennage

démontable et les ailes en quatre parties. Pour celles-ci, les

clés d’ailes sont des tubes de carbone dans des fourreaux

au lieu de carré de hêtre avec des vis traversantes. J’utilise

deux tubes par aile, un tube de 14 mm à l’avant et un de

12 mm à l’arrière. C’est très solide

et très léger. Les fourreaux sont réalisés

à partir de chaussette carbone, moulés sur les tubes et

résinés. Ces produits sont achetés chez Polyplan

à Corbeil (91). Les nervures des ailes, au profil du plan, sont

toutes en balsa. Il n’y en a aucune en contre-plaqué. Il

en va de même pour la partie centrale de l’aile haute. Les

renforts nécessaires sont réalisés en contre-plaqué

fin de 4/10 à 8/10 3 plis.

La fixation du moteur se fait sur un couple, lui-même relié

au fuselage par une armature en tubes de carbone de 8 mm et 6 mm.

J’assemble moi-même le contre-plaqué des couples

principaux en prenant en sandwich une épaisseur de balsa de 6

mm entre deux de contre-plaqué fin 3 plis de 1 mm. Le tout est

collé à la résine et mis sous presse. C’est

léger et très solide. Ensuite, je découpe aux formes

voulues et j’ajoure de façon à alléger au

maximum.

Le capot, prévu à l’origine en feuille d’alu,

est découpé et mis en forme dans du contre-plaqué

3 plis de 4/10. La charnière du capot est réalisée

avec un tube alu de 1,5 mm de diamètre et une corde à

piano de 1,2 mm. Une vis à l’avant et un crochet à

l’arrière assurent l’assemblage de la charnière.

Le démontage du capot ne demande ainsi que quelques secondes.

Les fermetures de capot reprennent la forme de l’original et sont

réalisées dans une plaque époxy de circuit imprimé.

Ainsi, le capot s’ouvre sans outils. Il est facile de placer les

accus ou de faire de la maintenance.

Le maintien en place des ailes se fait par des élastiques, solution

simple et fiable. Une trappe tenue par trois vis permet d’accéder

à ceux-ci.

Durant la construction, une petite balance électronique ne m’a

pas quitté car il faut surveiller continuellement le poids de

chaque élément.

Quel ordre pour la construction ?

J’ai tout d’abord découpé l’ensemble

des pièces constituant l’avion, les nervures par la méthode

du bloc, les couples après avoir réalisé les contre-plaqués

spéciaux, etc.

Je me retrouve ainsi avec l’équivalent d’une boîte

de construction. Je pratique toujours de la sorte. Une fois l’ensemble

des pièces prêtes, la construction peut commencer.

J’ai choisi de commencer par la construction des empennages. Ensuite

viennent le fuselage, la cabane, les ailes, le support moteur, les haubans.

Une mise en croix générale permet de vérifier les

différents calages des ailes et de l’empennage.

Il m’a fallu environ 6 mois pour construire cet avion, depuis

l’étude du plan jusqu’au premier vol.

Les accessoires

Il me faut déterminer les accessoires les plus légers

sans compromettre la fiabilité. Cette étape est indispensable

si on ne veut pas risquer de se retrouver dans une impasse durant la

construction. Pour les servos, j’ai choisi des Multiplex Profi

3 BB FET, ils sont légers, puissants et bon marché. Il

y en a 4 dans l’avion.

Les roues sont des Dave Brown de 125 mm en mousse. Elles sont adaptées

à la taille du modèle, tout en restant très légères,

environ 75 g pièce.

Je me suis orienté vers une hélice bois Menz, mais le

poids de 95 g est dissuasif. J’ai donc choisi une APC électrique,

légère et performante.

En 1988, j’ai eu l’occasion, en me rendant sur le terrain

de Lunéville, de voir la préparation au vol d’un

Stampe grandeur tout jaune. J’ai pu faire plusieurs photos intéressantes

sur de nombreux détails. Celles-ci m’ont servi pour la

construction et la finition.

Le Stampe est recouvert avec de l’Oracover jaune Piper. Je me

suis procuré des instruments au 1/4 pour réaliser de façon

la plus réaliste possible les deux postes de pilotage. De plus,

sur un avion de cette taille, il devait y avoir au moins un pilote.

Comme je pratique le grand planeur maquette, je me suis tourné

vers un fabricant allemand Denu (www.denupiloten.de)

qui propose des pilotes légers et réalistes à différentes

échelles. Celui au 1/4 pèse 200 g et coûte environ

80 €. Pour les commandes, j’utilise du câble acier

gainé Kevlar (15 kg), utilisé pour la pêche. Les

chapes sont celles proposées par Multiplex, à boule et

en alu. Elles n’ont pas de jeu et se démontent facilement.

Tous les guignols de commande sont découpés et mis en

forme à partir de plaque époxy 16/10 de circuit imprimé.

Ils sont collés à l’époxy 5 minutes. Seuls

ceux du volet de direction sont en alu de 10/10 car ils ont une forme

particulière.

Les empennages

Il n’y a pas de difficulté et cela est rapidement exécuté.

Je commence par l’empennage horizontal. Un week-end est suffisant

pour le réaliser. L’empennage vertical est construit dans

la foulée et collé à demeure sur l’empennage

horizontal. L’ensemble est démontable et tient par un téton

carbone de 4 mm à l’avant et une longue vis acier de 3

mm traversant le fuselage sur l’arrière. J’ai conservé

le type de construction de Dery mais en faisant très attention

à la qualité du bois et à son poids. J’utilise

des charnières plastique “grand modèle”, six

pour la profondeur et deux pour la direction. Les empennages finis et

en état de vol pèsent 242 g.

Le fuselage

Il faut examiner le plan avec beaucoup d’attention. Les flancs

sont constitués de contre-plaqué fin de 8/10 d’épaisseur.

Le reste de la structure du fuselage est réalisé en baguette

balsa 5x5 mm. Des goussets, en demi-rond de contre-plaqué 4/10,

renforcent les liaisons. Ensuite, il faut assembler les deux flancs

avec les couples. Après vérification de l’absence

de vrillage, on termine cette partie du fuselage par le dessous et le

dessus en baguettes 5x5 mm. Les supports de haubans de cabane sont en

samba en lieu et place du hêtre. Il en va de même pour les

baguettes supports de train d’atterrissage. On termine la construction

du fuselage par la mise en place du bâti moteur et de l’ensemble

du capot amovible. Il faut réaliser la roulette de queue. Il

y a une roue mousse de 35 mm de diamètre. Je me suis inspiré

du réel et j’ai utilisé de la tôle d’alu

de 15/10 pour le support de roue et du 8/10 pour le cache arrière.

L’axe principal est un tube alu de 5 mm de diamètre dans

lequel coulisse un tube carbone de 4 mm. Une longue vis de 3 mm assure

la liaison tandis qu’un ressort, placé entre le tube carbone

et le tube alu, permet une suspension relativement ferme. La boîte

à batterie n’est collée que lorsque l’appareil

est fini. Le poids des batteries sert à assurer le centrage du

modèle sans avoir à ajouter de plomb !

A cette étape, on peut entreprendre la construction des ailes.

Attention à ne coffrer le dessus du fuselage que lorsque la cabane

est posée et que la partie joignant les ailes supérieures

est calée. Sinon, les fixations ne sont plus accessibles et les

réglages éventuels ne sont plus possibles.

Le verrouillage des ailes se fait avec des crochets et des élastiques : simple et fiable. |

Gros plan sur la fixation des montants et de la commande raccordant les deux ailerons. |

Les ailes

Il y a quatre panneaux à construire et je les réalise

deux par deux en commençant par l’aile inférieure.

Celle-ci possède les servos pour les ailerons et des tringles

agissent sur les ailerons de l’aile supérieure. Chaque

aileron est articulé par trois charnières tubulaires de

4 mm.

La construction ne pose pas de problème particulier. J’ai

repris la construction de Dery en n’utilisant que du balsa et

des renforts en contre-plaqué fin de 4/10 au passage des fourreaux

des clés d’aile. La seule difficulté est de respecter

les angles de calage, à savoir :

L’aile inférieure a une flèche de 9°15, un calage

de 4° et un dièdre de 3°30.

L’aile supérieure a une flèche de 9°, un calage

de 3°30 et un dièdre de 2°30.

Ce sont les valeurs du réel.

J’ai par contre modifié la fixation des haubans qui sont

fonctionnels. Au lieu de mettre des blocs de bois dur dans lesquels

viennent se glisser les cordes à piano des haubans dont le maintien

est assuré par les câbles de haubanage, j’ai choisi

une solution plus simple. Les haubans sont constitués de tube

alu profilé en goutte d’eau avec un insert de samba aux

extrémités pour la fixation. Les blocs, collés

dans les ailes, sont constitués avec du balsa semi-dur et un

recouvrement de part et d’autre en contre-plaqué fin de

8/10. Une équerre en alu de 10/10, vissée sur le bloc,

permet la fixation des haubans par une tige d’acier de 2 mm et

un arrêt de roue de 2 mm. Il y a au total 8 fixations à

réaliser. Le montage sur le terrain est rapide et les calages

ne peuvent pas changer.

La réalisation des demi-ailes supérieures ne présente

pas non plus de grandes difficultés. La partie joignant les panneaux

supérieurs est construite dans la foulée et les calages

sont vérifiés.

A ce stade on présente l’aile inférieure sur le

fuselage et après s’être assuré des calages,

on peut coller les fourreaux dans chaque demi-aile et dans le fuselage.

La cabane en acier de 3 mm et de 2 mm est à réaliser et

à fixer provisoirement sur le fuselage. On présente l’aile

supérieure et on vérifie les calages. On peut ensuite

coller la cabane en acier et la partie joignant les demi-ailes supérieures.

Il est très important, avant tout collage, de vérifier

minutieusement tous les angles de calage aux valeurs indiquées

précédemment. Il faut prendre son temps car la qualité

de vol du modèle en dépend.

Les panneaux d’ailes finis et en état de vol pèsent

258 g chacun pour les supérieurs et 363 g chacun pour les inférieurs

avec servo et commande.

Les haubans

Comme décrit précédemment, ils sont faciles à

réaliser. Je me suis procuré deux longueurs de tube alu

en forme de goutte d’eau chez Weymuller. Après les avoir

coupés à longueur, j’ai inséré et

collé à l’époxy et ceci à chaque extrémité,

un morceau de samba mis en forme. Je les fends ensuite de façon

à pouvoir les glisser dans les équerres en alu. La mise

en croix étant faite et les différents calages d’angle

vérifiés, je perce les trous de fixation et je place la

petite tige d’acier de 2 mm.

Les haubans sont, par la suite, peints en noir. Ceux-ci se ressemblent,

ils possèdent donc un repère pour les identifier facilement.

Les servos de profondeur et de direction sont montés dans le poste arrière, aisément accessibles. |

Les empennages sont démontables, facilitant énormément le stockage et le transport. |

La finition

Les avions électriques vieillissent très bien, ils ne

sont pas agressés par le carburant et autres huiles. Il n’y

a donc pas besoin de protéger particulièrement le bois

du modèle. Pour le côté esthétique et maquette,

les postes de pilotage sont peints en gris clair et la zone moteur en

noir, comme le réel.

L’ensemble du modèle est recouvert avec de l’Oracover

jaune Piper. C’est un matériau solide et relativement léger.

Il est de plus très facile à poser. La couleur jaune Piper

correspond au jaune du Stampe réel basé à Lunéville.

Le recouvrement des ailes est assez rapide si on a l’habitude

de ce type de produit. Une journée est suffisante. Le recouvrement

du fuselage par contre est plus délicat. Il faut procéder

par étapes en utilisant plusieurs lés.

Les tableaux de bord sont réalisées en balsa et contre-plaqué

4/10 enduits et peints en noir. Ensuite, les instruments sont collés

ainsi que les différentes manettes. Les manches de commande sont

réalisés avec un tube alu de 4 mm et une extrémité

issue de manche de planeur mis en forme. La place arrière ne

possède pas de siège car il y a les servos de direction

et de profondeur. On y trouve également l’inter de radio

ainsi que la prise de charge cachée dans la soute à bagages.

On finit les postes de pilotage par la réalisation des portes

avec une tôle offset peinte puis collée au double face.

Le poste avant reçoit un siège conçu avec une plaque

de mousse issue d’un tapis de souris d’ordinateur. Le pilote

prend place à l’avant et est maintenu en place par les

sangles, comme en réel.

Les câbles de haubanage ne servent que pour l’esthétique

et ne sont pas mis en place pour le vol. Ils sont réalisés

avec de l’élastique en vente en mercerie.

Les immatriculations sont dessinées à l’ordinateur

et découpées dans du Vinyle noir mat. Les bandes de décoration

sont faites à partir de rouleaux d’Oratrim de différentes

couleurs.

Les essais

Le modèle est monté, équipé avec tous ses

accessoires nécessaires au vol. Il va falloir maintenant centrer

le modèle. Il s’agit de mon premier biplan. Les ailes supérieure

et inférieure présentent un décalage. Comment connaître

le centre de gravité ? Est-ce que celui indiqué sur le

plan est juste ? Il vaut mieux s’en assurer maintenant plutôt

que casser l’avion au premier vol !

Il existe une différence entre celui indiqué sur le plan

de Dery et celui de Baby-Train. Ramené à l’échelle

du quart, le centre de gravité sur le plan de Baby-Train est

plus avant de 5 cm. J’en ai discuté avec plusieurs amis

ayant réalisé des biplans, les avis divergeaient. Un ami

modéliste construisant et faisant lui-même ses plans m’a

indiqué un article paru dans MM et traitant du centrage des biplans.

J’ai lu cet article et je l’ai appliqué au Stampe.

J’ai trouvé un centre de gravité décalé

de 3 cm vers l’avant par rapport au plan de Dery !

J’ai décidé d’utiliser cette valeur pour caler

et coller le bac à batterie, sachant qu’il est difficile

de décoller pour modifier si nécessaire. Le poids final

de l’avion est de 6,450 kg, soit une charge alaire de 58 g/dm².

C’est une valeur rassurante. Le premier vol se fera ainsi.

La batterie de réception est chargée, les commandes sont

réglées et débattent dans le bon sens avec une

amplitude suffisante. J’ai mis +12 et - 7 mm aux ailerons, ±12

mm à la profondeur et ±30 mm à la direction.

Après une vérification complète, j’ai pris

la direction du terrain de notre club, un samedi matin pour être

tranquille, afin d’effectuer le premier vol.

Le montage est effectué rapidement, environ une demi-heure, pendant

que les accus de propulsion sont en charge. J’effectue une dernière

vérification des commandes, un essai de portée et un instant

de décontraction en attendant la fin de charge. A la fin de celle-ci,

j’installe les batteries dans le modèle en faisant très

attention aux différentes connections. J’allume l’émetteur

puis le récepteur. Je contrôle encore les commandes. Je

réalise le cycle de démarrage du variateur, à savoir

: position ralentie à la connexion de la batterie puis passage

pleins gaz durant 2 secondes puis de nouveau ralenti. Le variateur est

prêt. Je vérifie que l’espace est libre et que je

ne serai pas dérangé. J’accélère doucement

et le moteur démarre.

Je roule jusqu’à l’entrée de piste, vérifie

le sens du vent, vérifie une nième fois les commandes.

Je prends une grande respiration, la concentration est là ! Je

pousse la commande des gaz, l’avion se met à rouler, de

plus en plus vite. Il prend de la vitesse et je sens le décollage

proche. J’accélère encore et l’avion décolle

rapidement, je n’ai pas encore mis pleins gaz !

Il prend de l’altitude et un angle de montée important.

Je n’hésite pas, je pousse les gaz au maximum et je rends

un peu la main. Majestueux, la puissance est au rendez-vous, je me sens

en confiance. Je fais quelques tours de piste à une altitude

raisonnable à mi-gaz. Je trime un peu à piquer. Ce sera

le seul réglage à revoir sur cet avion après plusieurs

dizaines de vols. Je teste les commandes d’ailerons, l’avion

répond correctement. J’essaye la commande de direction,

pas de problème. Les commandes sont homogènes. J’avais

programmé la minuterie de ma radio sur 5 minutes. Lorsque l’avertissement

retentit, je me prépare à atterrir. Ma première

approche n’est pas la bonne, je suis trop haut. J’en suis

quitte pour refaire un tour et recommencer. La seconde approche est

la bonne et je le pose sans problème. Des applaudissements résonnent

derrière moi, deux amis de club sont là et je ne les ai

pas vus arriver. Je suis très content. Ce sera le seul vol de

la journée.

L’hélice Menz en bois a cédé sa place à une APC E de 18”x10”. |

Les grosses roues du train d’atterrissage permettent des décollages sur tous types de terrain. |

Les vols

Ensuite, je refais plusieurs vols, essaye des figures d’acrobatie

comme le looping, le tonneau, barriqué avec un tel modèle,

le renversement et le retournement. J’ai mesuré la consommation

du moteur au sol, pleins gaz, je trouve une tension de 30 volts et un

courant de 50 A soit 1 500 W donc plus de 2 CV. Je peux voler plus de

dix minutes en faisant quelques figures d’acrobatie. Je m’en

tiens à des vols de 8 minutes par sécurité. Les

batteries ne sont pas vides. A titre d’exemple, je reviens d’Aspach

(septembre 2004) où j’ai pu voler durant le meeting avec

un Allemand qui avait un Tiger Moth de taille similaire à mon

Stampe. J’ai volé 5 minutes et effectué plusieurs

figures de voltige, certaines ratées par le trac, mais il restait

1,6 A dans les accus de 3 A ! L’ensemble d’un vol se déroule

avec environ le tiers de gaz. Seules certaines figures réclament

le maximum de puissance.

Je vole avec cet avion principalement sur notre terrain mais je participe

aussi à des rencontres électriques en France à

Epinal “Spinawatt 2003” et en Allemagne à Aspach

2003, 2004 et 2005.

Si des modélistes sont intéressés par une telle

réalisation, je peux envisager de faire un plan à jour

pour une version électrique.

L’auteur et son Stampe, photographiés lors de la rencontre d’Aspach en Allemagne. |

La

maquette est capable d’une voltige en douceur, identique à

celle du réel. La

maquette est capable d’une voltige en douceur, identique à

celle du réel. |

Mon impression

Le Stampe, fabuleux appareil de voltige qui fait vibrer de nombreux

spectateurs durant les meetings, est encore aujourd’hui le symbole

de la voltige harmonieuse, toute en souplesse, celle qui régale

nos yeux, nous les amoureux de telles machines. C’est une machine

magnifique et je trouve qu’elle est très facile à

piloter, bien plus que mon Piper de 2,20 m. Avec les avions électriques,

je trouve que l’on peut faire de bien belles machines qui vieillissent

infiniment mieux que les versions thermiques. Actuellement les moteurs

et les batteries (Ni-MH, Li-Po) permettent de réaliser de grandes

maquettes. C’est ce que je constate chaque année en France

et en Allemagne. Certains utilisent toujours des moteurs à charbons,

même en turbine, pour de gros avions volant merveilleusement bien.

|

|

| Le vol de la maquette est réaliste, et même peut-être un peu surmotorisé par rapport à l’avion grandeur datant des années 30. | |

Améliorations

Depuis juin 2005, le Stampe vole également avec des accus Li-Ion

Konion. La batterie est de type 10S3P avec des éléments

de 1100 mA, soit une batterie de 3,3 A. Le gain de poids est d'environ

700 g par rapport aux 32 éléments de 3000 mA Ni-MH Sanyo

HV . La masse en ordre de vol passe de 6,450 kg à 5,750 kg, soit

un gain de 10% du poids de l’avion, facilitant l'exécution

des figures d'acrobatie. La tension délivrée par les 10

Li-Ion est similaire à celle délivrée par les 32

éléments.

Le temps de vol passe d'environ 10 minutes à 15 minutes. Le coût

des Li-Ion, supérieur de 30% aux Ni-MH, compense le gain de poids.

J'ai passé beaucoup de temps à définir le format

d'assemblage des blocs de batteries Konion de manière à

ne pas modifier le bac déjà en place. J'avais comme autre

contrainte de ne pas modifier le centre de gravité. Depuis, je

vole avec le Stampe, indifféremment avec les Li-Ion et les Ni-MH.

Pour moi, les Ni-MH restent intéressants et un bon investissement

pour encore de longs mois. Je vole depuis 4 ans avec et seulement depuis

6 mois avec les Li-Ion ! Il faut voir à l'usage et dans le temps.

Je reviens d'Aspach (2005) où un avion équipé de

Li-Po a fini son vol avec le pack en feu ! Le fuselage est carbonisé

et irrécupérable. Il faut être soigneux et attentif

à l'utilisation des batteries.

Mais maintenant, on peut faire de beaux et gros avions électriques

semi-maquettes.

| Le plan du Stampe en 2 m a été

décrit dans le MRA 785 et le plan proprement dit porte la

référence 1186. Pour joindre le MRA : mra-mag@voila.fr |

La

présentation de ce Stampe aurait dû être publiée

dans Passion'Ailes n°16, mais la revue a disparu à

ce moment-là. C'est avec plaisir qu'on le retrouve ici. |

Le site du club de Club Modéliste du Confluent où vole l'auteur l'auteur.

Contact : gaston-amsler@jivaro-models.org

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||