|

|

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Présentation : Emmanuel Elie

A 53 ans passés, je reste un grand gamin. Et c'est avec plaisir que j'ai reçu, pour Noël, un kit nu du SkySurfer, aussi connu sous le nom de Bixler, entre autres.

Petite parenthèse : Mon épouse,

car c'est elle ma bienfaitrice, s'est débattue avec Banggood

pour commander et obtenir ce kit. Un kit qui est arrivé

en retard et un peu cabossé, dans un carton bousillé,

clairement pas adapté pour une expédition. Le mal

n'était pas irrémédiable, j'ai donc assisté

mon épouse pour un remboursement partiel. Conclusion, le service client de Banggood, c'est moyen mais on s'en sort… L'achat de modèles complets via ce site : plus jamais ! |

Passé ce petit moment de nerfs, dont je pense qu'il fallait que ce soit dit, vient le moment d'assembler et d'équiper le modèle. Bonne surprise, le stabilisateur s’emboîte à l'arrière du fuselage, d'une manière qui laisse envisager de le rendre démontable. Les ailes sont, par conception, déjà démontables.

Le kit propose trop peu de pièces pour fixer le moteur de manière convenable, et j'ai l'intention de mettre une hélice bipale repliable au lieu de la tripale prévue. Du coup, il faut prévoir un autre support moteur, à venir fixer dans l'actuelle tuyère supposée cacher le moteur.

Aussi, la notice propose un CG (centre de gravité) qui me semble plutôt avant. Nous verrons qu'il est TRES avant, mais cela veut dire qu'il faut ajouter de l'angle au moteur pour aligner l'axe de poussée au plus près du CG.

Ayant découvert depuis peu l'impression 3D (voir l'article sur ma radio perso), je me lance.

Stabilisateur amovible |

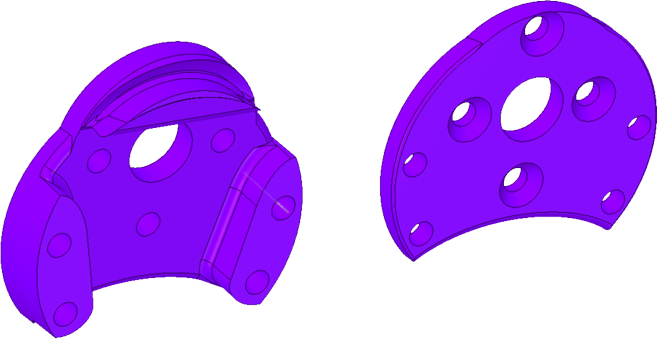

Rapidement un insert est conçu pour se planter dans l'arrière du fuselage, à 45° vers l'avant et vers le bas afin de pouvoir guider une vis en nylon jusqu'au stabilisateur. L’insert se retrouve à la limite entre le bossage de queue et la poutre du fuselage. Il est volontairement trop long pour être poncé en place, ajusté au fuselage. Un cylindre abrasif monté sur une mini-perceuse fera cela très bien.

|

|

|

|

L'ensemble avant et

après montage, mais avant ponçage d'ajustement. |

|

Le stabilisateur est percé grossièrement dans le prolongement

de ce support, et est équipé sur sa face supérieure,

d'un insert fileté dans lequel la vis nylon vient prendre. L’insert

est fileté direct d’impression, mais on s’approche

d’un niveau de précision délicat pour certaines

imprimantes. Un taraud, ou, à défaut, une vis métallique

avec les filets entaillés longitudinalement, permettra de parfaire

les filets de l’insert.

L'insert présente une surface qui vient s'enfoncer au ras de

la surface du stabilisateur, dans un creux qui correspond au pied de

dérive. En fonction du point précis de positionnement

de cet insert, il sera nécessaire de retailler cette surface

pour un engagement correct du stabilisateur dans son logement.

Raccord de commande |

|

|

|

|

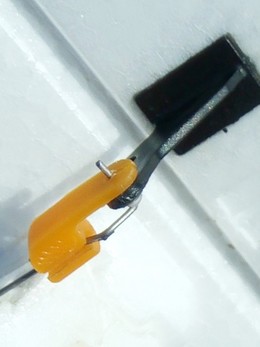

Une fois ceci imprimé, mis en place et bien collé, il faut rendre la commande de profondeur démontable. Je choisi de monter la corde à piano fournie avec la baïonnette côté servo. Côté gouverne, un simple coude à angle droit, un peu long, permet à un petit clip de coulisser sur la corde à piano pour sécuriser la gouverne en place.

|

|

|

Connecteurs sécurisés |

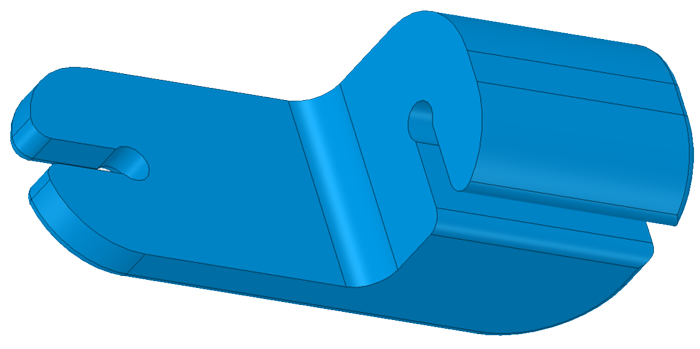

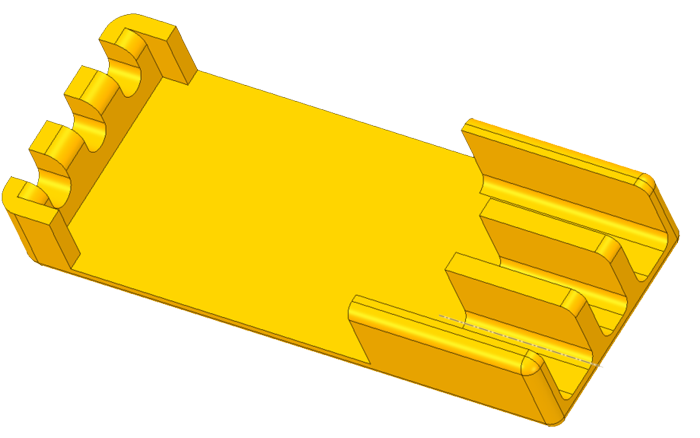

Je me suis occupé des ailes ensuite. Elles s'emboitent dans une clé en tube carbone et dans le fuselage au travers de couples en contre-plaqué. Le tout est sécurisé sur chaque aile avec une vis noyée à empreinte Allen, et c'est plutôt pas mal fait.

|

Au passage, les câbles des servos d'ailerons traversent aussi les couples en contre-plaqué pour se brancher sur les rallonges jusqu'au récepteur. Le problème est qu'à l'endroit du passage des prises, le fuselage est étroit et qu'il est délicat de bien passer les prises, puis d'y pousser le supplément de câbles. Il est encore plus délicat de récupérer les prises, qui ont la fâcheuse manie de se débrancher DANS le fuselage, obligeant à partir ensuite en exploration avec moult précautions et encore plus de baguettes, pinces à bec long et autres ficelles...

|

|

|

|

J'ai donc voulu fabriquer des prises de rallonges, à la fois

plus courtes, avec une propension à rentrer en place en s'alignant

dans le fuselage, et capables de s'auto-sécuriser sur les prises

des servos d'ailerons. Là, j'ai surtout repris un design disponible

sur l'excellent site Thingiverse et l'ai adapté à mon

besoin ; on dit "remixé" sur Thingiverse.

Il s'agit d'une petite pièce qui embarque un connecteur 3 broches

en ligne, collé dessus. C'est ensuite maintenu par une gaine

thermorétractable refroidie coudée, pour le côté

alignement facile dans le fuselage. La pièce se prolonge par

une sorte de griffe qui accroche à la prise de servo et se clipse

sur les fils sortant de cette prise.

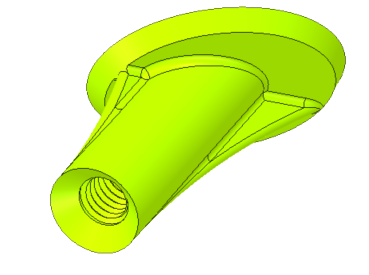

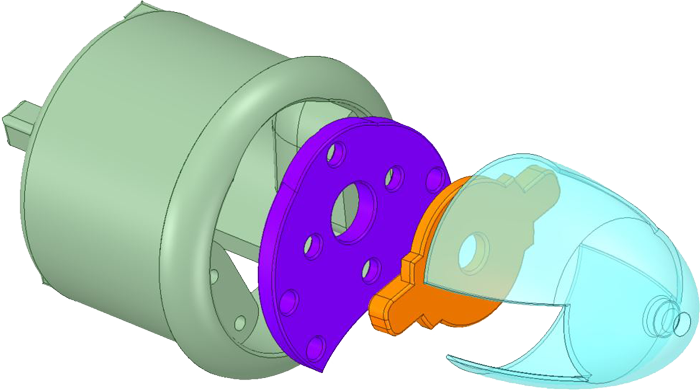

Support moteur |

Puis vint le tour du

moteur. Initialement, je comptais utiliser une hélice repliable

Graupner de 11 pouces. Là aussi, j'ai commencé par

remixer une conception existante, ce qui a donné une sorte

de pylône arrière emboîté dans la tuyère

moteur. Je me suis attaché à un design profilé,

que j'oserais qualifier d'un peu plus élégant que

l'original tout plat. Finalement la batterie 2200 mAh est remplacée

par une 1300 mAh. Le bon centrage étant obtenu avec

la batterie glissée dans le nez, son petit côté

arrière à l’aplomb du début de la verrière. |

|

|

Ancien support moteur |

Centre de gravité reculé ? Alors il faut aussi piquer encore plus l'axe moteur pour l'aligner au mieux sur le CG et éviter le couple piqueur à la mise des gaz.

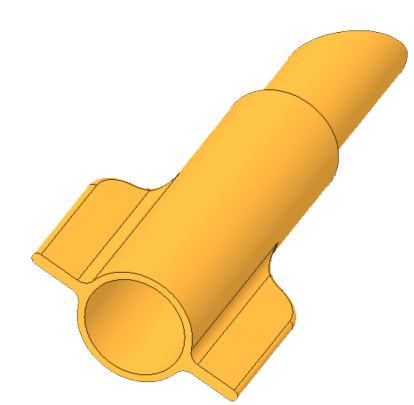

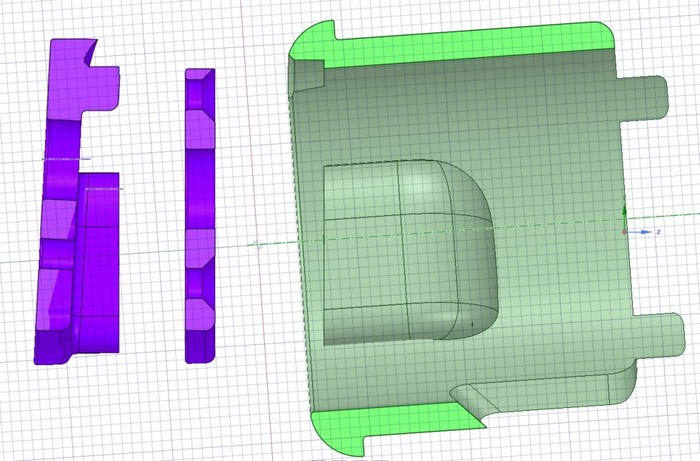

J'ai arraché le premier support, et refait un système avec une tuyère fixe, et des plaques moteur amovibles suivant le diamètre d'hélice choisi. Jusqu'à 7 pouces, le moteur reste assez bas sur la tuyère, la plaque moteur se monte totalement dedans, et 4° sont ajoutés à l'angle de la tuyère.

|

Pour une hélice de 8 pouces, le moteur remonte de quelques millimètres et recule d'autant, et l'angle piqueur passe à 7°. Du coup la plaque épouse le haut du rebord de la tuyère, ce qui se fait facilement avec les outils de conception 3D modernes, et on ne peut garder que 3 des 4 vis de fixation du moteur, mais elles peuvent ne pas avoir de tête fraisée.

|

|

|

|

Moteur et plaque 7 pouces |

Tuyère et plaque 7 pouces |

Enfin, l'hélice |

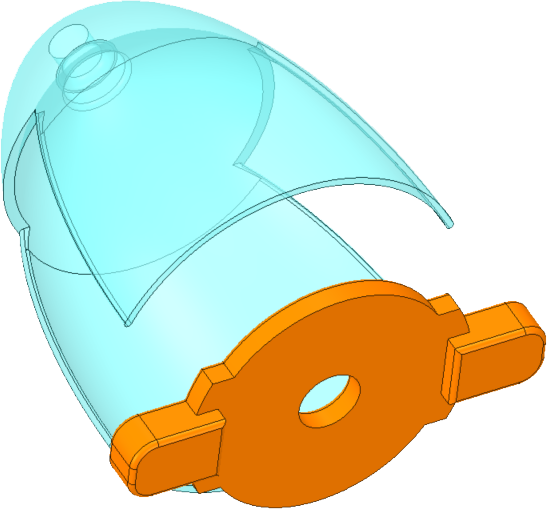

|

Le cône porte-hélice Graupner est trop gros, en propulsif, derrière mon moteur. J'enlève le cône, et découpe la plaque de fond de cône pour ne garder que la fixation sur l’arbre et les bras porte-pale. Une plaque porteuse de 2 doigts-butées est réalisée en impression 3D et serrée contre les bras porte-pale, via l'écrou de serrage du mécanisme de fixation sur l'arbre moteur. Puis cela est chapeauté par un cône, lui aussi réalisé en impression 3D. Il est fixé par la vis de nez de cône, mais il faut ajuster la longueur de l'axe fileté dans lequel prend cette vis de nez de cône.

|

|

|

Hélice 7 pouces |

Hélice 8 pouces |

A vous de jouer... |

Si vous voulez vous lancer, les fichiers d’impression, format STL et les fichiers de conception, en RSDOC, sont, avec d’anciennes versions et quelques tentatives audacieuses, dans ma collection ThingiverseBixler/SkySurfermods.

|

| L'ensemble avec la plaque pour hélice jusqu’à 7 pouces, modélisé avec DesignSparkMechanical avant impression. |

Contacter l'auteur : manu@jivaro-models.org

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||