|

|

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Sepuku II

Oldies but goodies !

Présentation : Emmanuel Elie

Au fond de mon atelier, il y a une drôle de petite mallette qui dort. Coins boule, cornières aluminium, pieds et poignée plastique de bonne facture. Cette petite boite veut se donner l’impression de contenir un matériel semi-pro, genre matériel de sono. Mais les années l’ont un peu fatiguée et elle ressemble quand même pas mal à un bricolage maison.

|

La mallette, le ballon de beach

volley donne l’échelle : Keskecé ? |

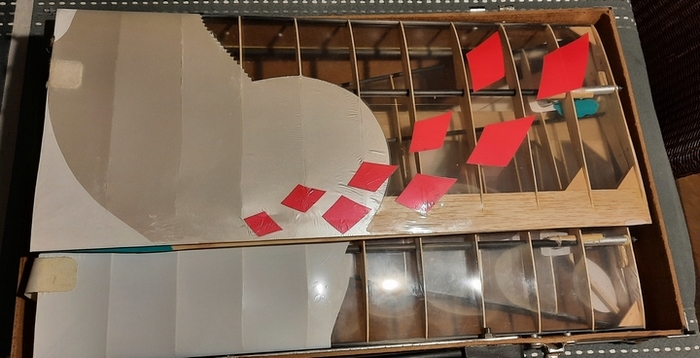

Mais qu’y a-t-il dedans ? Et bien un autre bricolage maison, un planeur pliant de presque 2 mètres d’envergure en seulement 2 morceaux ! Pour comparaison la boite mesure d’extérieur 535mm x 315mm x 125mm hors tout.

|

Mallette ouverte : bizarre ce

truc... |

Les plus anciens auront compris. C’est une création pour

participer en son temps au Gentleman Flyer Contest, petit nom GFC. Le

GFC était une création de Jean-Louis Coussot si je ne

m’abuse. Le principe initial était de débarquer

comme au sortir du travail, donc en costume, avec une mallette, et d’en

sortir un modèle complet et sa radio, le tout prêt à

voler en un minimum de temps.

La notation comprenait la présentation du modèle et de

son pilote, le temps de montage et mise en œuvre, et, quand même,

une épreuve en vol en fonction du type de modèle, avion,

planeur pur, motoplaneur.

Dès les premières sessions, ce drôle d’évènement a fait phosphorer de géniaux modélistes, dont les plus fantasques ont donné un sens plus large au mot « costume ». C’est donc grimé en tout et n’importe quoi que les joyeux concurrents ont aidé à donner naissance à un concours singulier. Je crois que la naissance des Jivaros n’est pas totalement étrangère au GFC...

|

|

|

|

|

|

|

|

Looping n°46 d'août-septembre

1997, avec le compte-rendu du GFC. |

|||

La deuxième participation s’est faite en 1997 avec le Sepuku II (article dans Looping #46). Même principe que le premier, mais aile en structure, et meilleur tube de clé d’aile. En plus, avec un entoilage transparent, c’est plus beau (à mon goût).

|

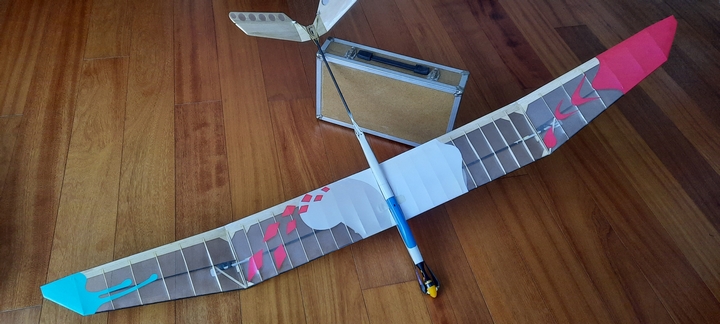

Le Sepuku II monté et sa

mallette : Ce « piège » a presque 25 ans. Envergure : 196 cm (203 à plat) Longueur : 109 cm (100 avant le nouveau nez) Poids : 646 g avec le nouvel équipement |

Cette année-là, j’avais la plus petite mallette,

il me semble, j’ai fait le montage le plus rapide, et le vol le

plus long, et je crois avoir été bien noté en présentation.

Du coup, « Adrienne j’ai gagnééé !

» J’aurais donc été champion de France une

fois dans ma vie (bon il n’y avait que 5 concurrents dans ma catégorie).

![]()

C’était il y a… environ 25 ans !

A l’époque les moteur électriques étaient lourds, à aimants ferrite et à balais, les accus à base de Cadmium-Nickel, et les radios programmables un luxe inaccessible. Alors que faire aujourd’hui d’un tel modèle ? Pour information, le fuselage a été conçu autour d’un Speed 400 réducté, d’un simple contacteur, et d’une batterie 7 éléments de 800 mAh, le tout produisant tant bien que mal, 80 Watts.

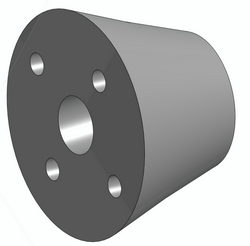

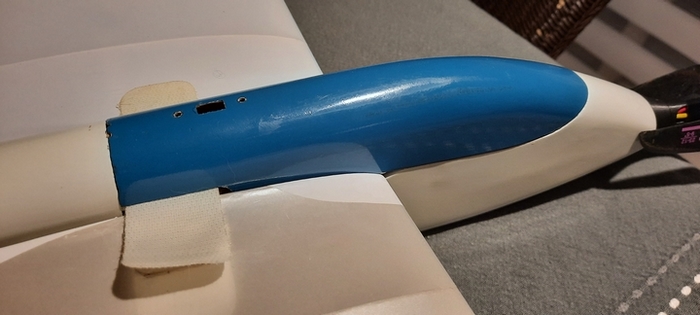

Je me suis dit qu’il était utilisable de nouveau, en simplifiant un peu le système de verrouillage de l’aile, avec un petit Axi qui passait par là, et un Li-Po 3S 1500 mAh qui rentre aussi. Le nez est bien trop court pour un modèle centré. Oui mais vive la 3D ! En utilisant la diagonale de la mallette, il y a la place pour faire un appendice au nez et y fixer le moteur. Miracle, ça rentre tout juste, et c’est centré sur la clé d’aile (en général je conçois comme ça).

|

Equipement interne : Il y a plein

de place. Du coup, un gros bout de mousse pour caler l’accu. |

Au passage, on gagne un peu de poids, pas mal d’autonomie, et 50 à 60 Watts.

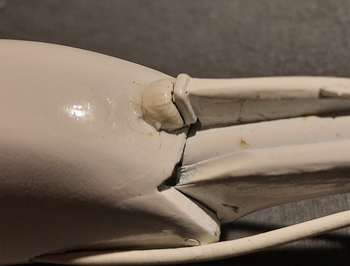

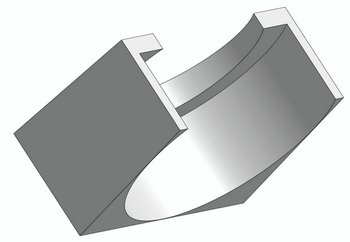

La pièce en impression 3D reste esthétiquement supportable, et, en vol, ça ne choque pas du tout. Je l’avais conçue démontable par action quart de tour pour pliage dans la mallette, mais, au final, ça rentre tout pile sans démontage.

|

|

|

| Support moteur et sa fixation 1/4 de tour pour le nez du Sepuku II | ||

|

Ce nez bizarre s’oublie vite

et permet un centrage sans plomb... |

|

... et avec la diagonale, ça

rentre encore dans la mallette |

De par la conception même, le fait que j’ai gardé le mélangeur mécanique d’origine, et des servos peu performants (dont un Hitec 101 qui était resté dedans), les retours au neutre sont assez moyens, mais ça vole, et plutôt pas mal, et la motorisation moderne, même modeste apporte un vrai confort.

Le détail des astuces du Sepuku |

|

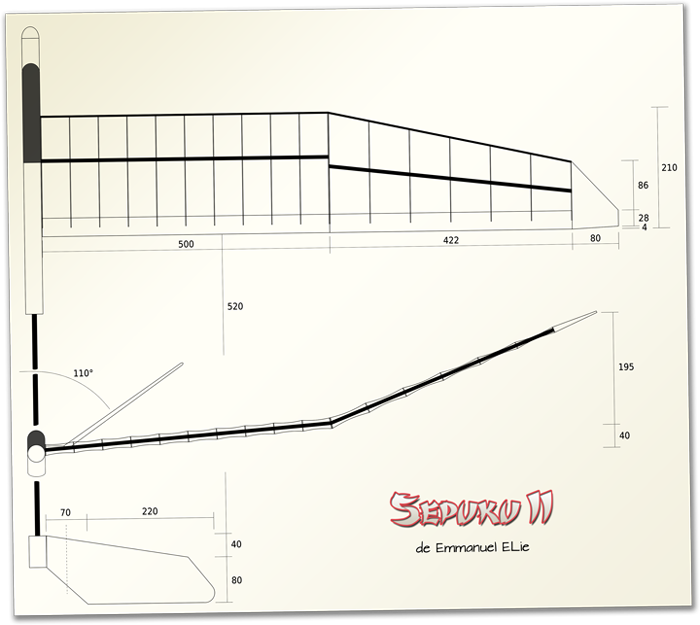

Quelques dimensions, à

défaut de plan. |

Le principe, et ça fonctionnait, c’est qu’en sortant l’aile de sa mallette, il suffisait de la prendre par un saumon, de la suspendre verticalement, pour qu’elle se déplie automatiquement tout en verrouillant ses dièdres et sa clé principale sans rien faire.

Pour le fuselage, c’est presque pareil. On le pend par l’empennage, qu’on ouvre, et il se verrouille ouvert tout en bloquant l’articulation du tube de queue.

Reste à emboîter la clé d’aile à sa place dans le fuselage et à mettre la verrière. A l’époque, ça allumait le récepteur en même temps. En ayant pris soin d’allumer l’émetteur en début d’assemblage on était ainsi prêt à voler en un rien de temps.

Au passage vous noterez la haute technicité des pions de calage d’aile… De simples rivets pop enfoncés dans les tubes carbone des bords d’attaque, et qui viennent se glisser dans des pièces de contre-plaqué aviation fendues et solidaires du fuselage.

|

Aile en place, plus qu’à

tendre le velcro |

|

Et voilà, prêt

à voler ! |

Mais comment c'est fait, cette aile ? |

Une structure traditionnelle, avec le bord d’attaque en jonc

carbone, et des saumons Dornier en Styrofoam découpé au

fil chaud.

Ce n’était pas l’époque du laser démocratisé,

alors j’ai utilisé la bonne vieille méthode du bloc

pour les nervures. J’ai miraculeusement gardé un gabarit,

donc je sais que c’est un RG15 à 8,9 % d’épaisseur

sur une corde de 210 mm.

|

Le profil d’aile utilisé,

un RG15 à 8,9 % |

Le longeron, unique, est aussi un tube carbone qui, tant que possible, est prolongé des tubes de clé d’aile en aluminium. Le tube carbone est ajusté pour permettre l’angle du dièdre avec celui en aluminium, et un renfort bois dur / ligature kevlar / résine et micro-ballon rigidifie l’angle obtenu.

|

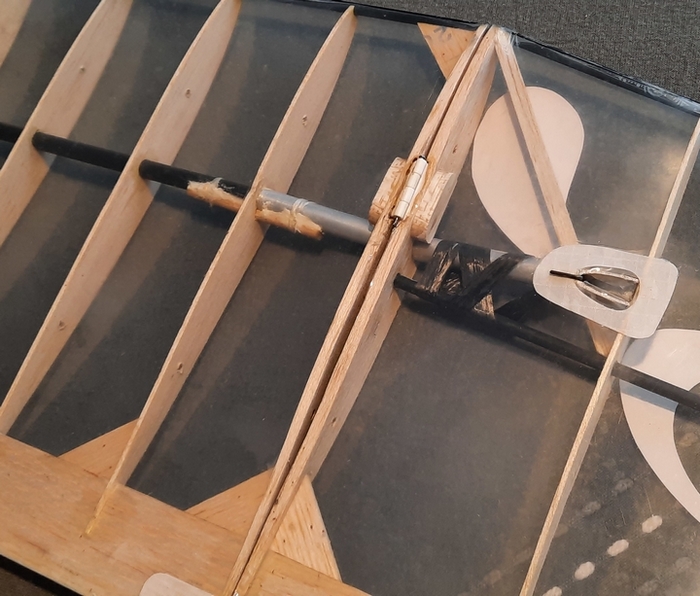

Vue d’ensemble

de la charnière de panneau externe d’aile |

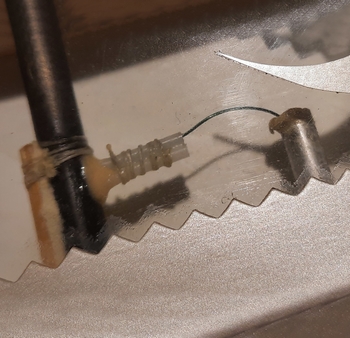

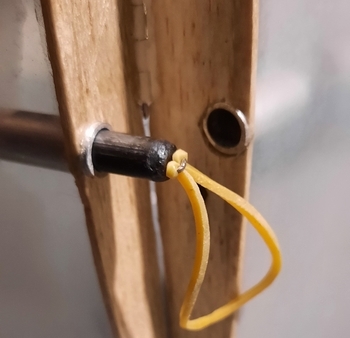

Pour le mécanisme, pas de magie, mais juste des petits élastiques, qui tirent sur des boisseaux en jonc carbone de 6 mm, lesquels boisseaux peuvent être remis en place par un jeu de câbles et de renvois. Chaque boisseau est équipé d’un petit anneau à chaque extrémité. En fait, des « U » en corde à piano de 0,5 mm, collés à la cyano après avoir fait des trous à la mini perceuse.

|

|

|

| Un boisseau et son élastique, ainsi qu’un crochet. Notez le renfort d’entoilage en toile de spi. | ||

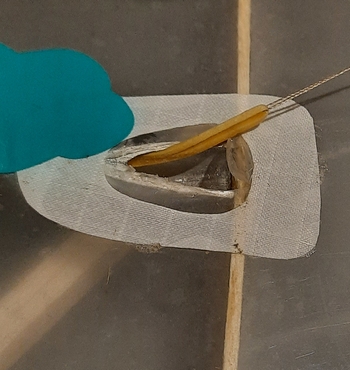

Les panneaux externes des ailes sont articulés avec une charnière à axe métallique au niveau de la clé d’aile et avec un morceau de toile de spi choisie raide au niveau du bord de fuite. On commence par coller la toile de spi. Puis, au moment du collage de la charnière, l’axe est remplacé par une corde à piano du bon diamètre, assez longue pour matérialiser l’axe jusqu’à l’articulation du bord de fuite. Ainsi l’alignement est garanti pendant la prise de la colle, puis l’axe normal est remis en place.

|

|

|

Dessous/dessus du

morceau de toile de spi. |

||

|

Charnière d’aile,

collée en biais dans un renfort en balsa. |

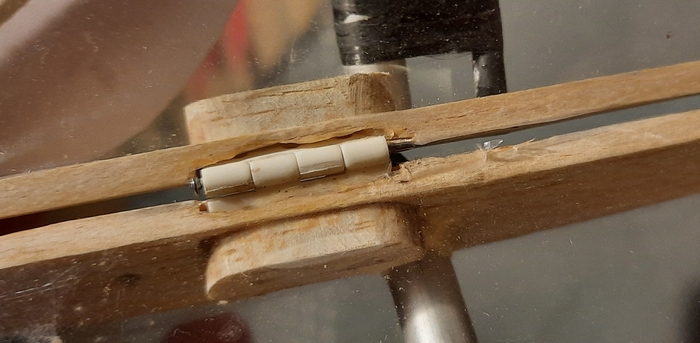

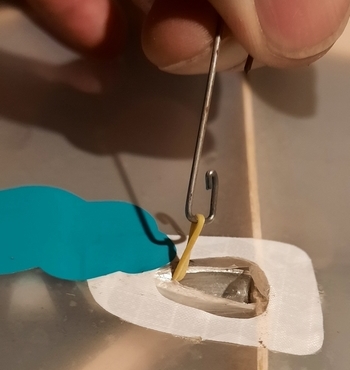

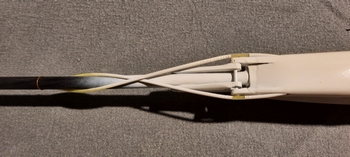

Du coup, comme tous les boisseaux sont droits, ce sont les tubes de clé d’aile qui sont positionnés aux bons angles. Pour ce faire, ils sont insérés depuis le dessous du panneau externe d’aile puis collé à la structure par des mèches en carbone imbibées de résine. Avant de les insérer, il faut utiliser un tube du même diamètre pour percer les emplacements au bon angle.

|

Tube de clé d’aile

ligaturé à la structure |

Chaque boisseau est équipé à un bout d’un

élastique, à l’autre bout duquel vient prendre un

petit crochet en corde à piano.

A l’autre bout du boisseau est noué un fil de kevlar, et

le tout est glissé en place dans le longeron d’aile, de

manière à pouvoir tirer sur le fil depuis la nervure d’emplanture

pour replier le mécanisme.

|

|

|

|

|

|

L’assemblage

se fait à l’aide d’un fil à coudre. |

||

A l’origine, les deux boisseaux étaient raccordés à la clé d’aile centrale par un fil à la longueur ajustée pour pouvoir tirer tout l’ensemble d’un seul geste via un renvoi en tubes téflon dans l’une des ailes. Le fil venant de l’autre aile passe le long de la clé d’aile principale grâce à une saignée faite d’un trait de scie.

L’usage n’étant plus en mode concours, j’ai simplifié en séparant les deux ailes de la clé principale. La sécurisation des ailes contre le fuselage reste confiée au système d’origine… Un Velcro !

Et pour le fuselage ? |

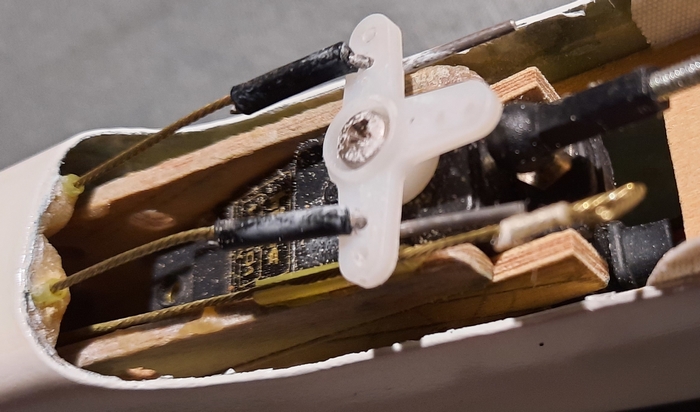

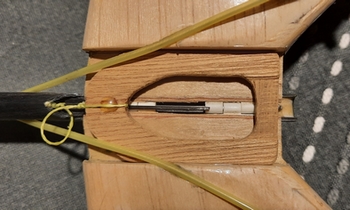

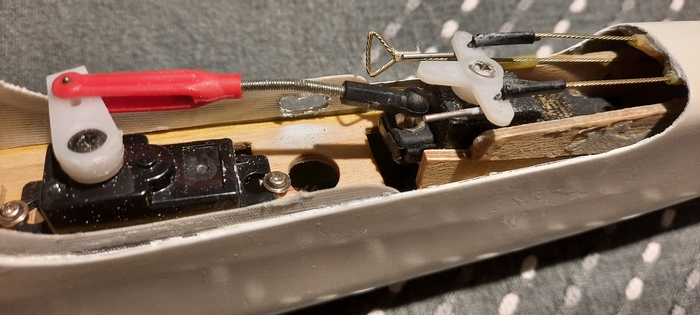

Le fuselage est de type « pod& boom » avec une coque en fibre réalisée en moule perdu sur une forme en Styrofoam. L’avant de la coque contenait le Speed 400 réducté et l’accu Ni-Cd 7x800 mAh. L’arrière est pour le mélangeur mécanique. La coque enferme un « T » en contre-plaqué aviation formé par la platine radio et la cloison d’appui de la clé d’aile. Ce « T » sert de support au mélangeur mécanique et reprend les efforts de la poutre de queue en tube carbone jusqu’à la fixation de clé d’aile principale.

|

Le fuselage plié comme

à l’origine. Abstraction faite du nouveau support

moteur |

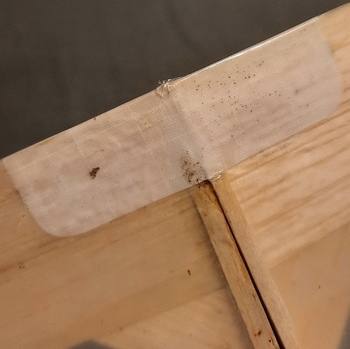

L’articulation du milieu du fuselage est la partie délicate. Elle est faite de quatre pièces en contre-plaqué aviation, contre-percées ensemble avec un axe en corde à piano de 3 mm enfoncé à force. Deux des pièces encadrent la poutre de queue, 2 autres sont collées sur la platine principale du fuselage.

|

Dessus de l’articulation

centrale du fuselage |

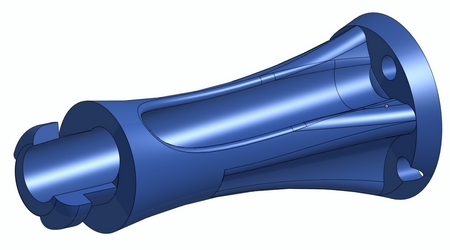

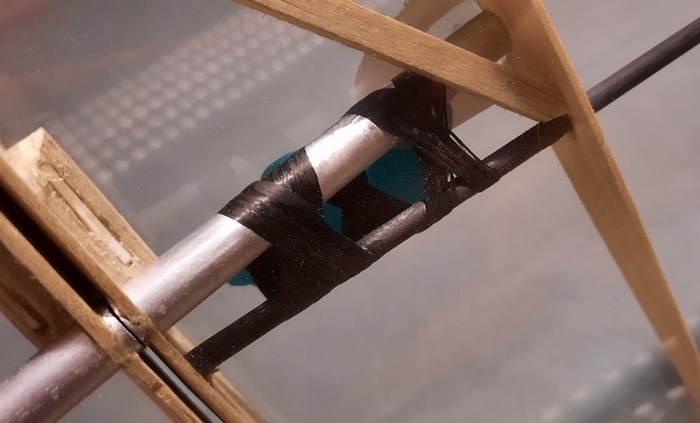

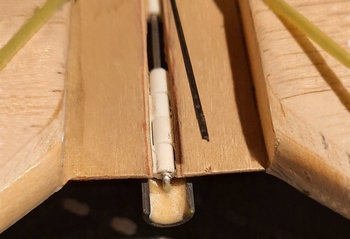

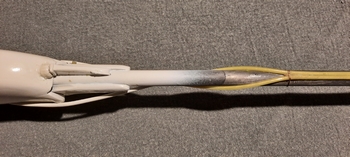

Le boisseau est ici un peu particulier. Pour un emboîtement plus précis, il est façonné en cône, et un contre-cône femelle est moulé dessus dans un tube alu qui sera ensuite scié pour démoulage. Un trait de scie dans le boisseau sert de guide à une corde à piano passée dans le tube de queue pour empêcher le boisseau de tourner et ainsi maintenir le bon alignement. La pointe du boisseau est percée pour recevoir un câble acier qui sera bien graissé au moment de tout mettre en place pour coller le contre-cône.

|

|

|

| Articulation repliée, on voit le bout conique du boisseau et son câble acier. | La corde à piano « anti rotation » épouse la sous-nervure. |

Dans le fuselage, un élastique tirait sur le câble acier

pour un verrouillage automatique.

Je n’ai pas remplacé cet élastique et manipule maintenant

le câble à la main. Le câble débouche le long

du mélangeur mécanique.

|

Le câble un peu flou au

premier plan |

Malgré toutes ces précautions, il reste un peu de jeu de la partie cylindrique du boisseau avec la poutre de queue. Et oui, j’aurais dû faire un boisseau plus long. Du coup une sous-nervure vient créer une surface d’appui pour un petit tampon caoutchouc ferme. Ça suffisait pour stabiliser le « V » longitudinal. Le modèle est léger, il est plutôt fait pour le temps calme.

|

|

|

| Détail de la sous nervure et du tampon caoutchouc | Vive la 3D ! |

Bon en vrai, les approches au sol peuvent être assez rock and roll. La 3D à la rescousse ! Une petite pièce vient remplir le jour entre les 2 tubes et c’est déjà bien mieux.

L’autre bout du boisseau est aussi percé mais reçoit une longue tige carbone fine qui va jusqu’à l’empennage. Cette longue tige rejoint une pièce en contre-plaqué destinée à maintenir l’empennage ouvert. Elle forme un anneau rectangulaire pour pouvoir tirer la tige carbone de déverrouillage de l’articulation centrale du fuselage.

|

|

|

Vue d’ensemble du stab. |

Cale de blocage d’ouverture

du stab. |

Ayant cassé la tige de tirage au ras de l’anneau-cale, je l’ai remplacée et y ai collé un fil kevlar pour pouvoir continuer à manipuler le mécanisme.

L’empennage commence par un plan horizontal articulé en son milieu par deux charnières à axe métallique, puis par les demi-stabilisateurs à l’angle idéal de 110 degrés. L’axe des charnières est remplacé par une unique corde à piano, coudée à chaque extrémité et fixée (trous plus résine et micro-ballon) sur l’arrière du tube de queue préalablement meulé pour recevoir l’emplanture du stab.

|

|

|

L'empennage articulé

en son milieu. |

||

Le stabilisateur est fait d’une structure de baguettes balsa poncée et coffrée 10/10 sur le dessus uniquement. Les volets sont taillés en balsa massif léger. Lors du repli, la partie avant du fuselage passe entre les deux parties du stabilisateur. Le profil n’est pas planche, mais porteur, genre Clark Y, pour améliorer la tolérance à un centrage un peu arrière.

Les commandes sont faites par câble acier dans des gaines collées sous le tube de queue puis croisée au niveau de l’articulation centrale de manière à accepter de se couder puis de se retendre lors de la mise en œuvre du fuselage.

|

|

|

Les gaines tendues

sur l’articulation ouverte et fixées sous le tube

de queue. |

||

Les gaines débouchent en partie haute du mélangeur mécanique, lequel imprime un mouvement parallèle au haut de la coque du fuselage. Ainsi les câbles buttent sur le capot ce qui limite leur flambage lors de l’action à pousser.

|

Le mélangeur mécanique

dont le chariot glisse… en biais ! |

|

Voilà, vous savez presque tout du Sepuku II. C’est sûr qu’il est perfectible. Mais en fait il vole bien comme cela, et est même parfaitement maniable.

|

|

|

25 ans après,

le Sepuku 2 n'a pas vieillit. Son pilote, si, peut-être

un peu... |

||

Avec le recul, je m’étais lancé un petit défit en le concevant avec tous ces détails. Pas sûr que je le referai maintenant. Mais il existe, alors faisons le voler.

Le centrage est arrière, mais pas vicieux, donc il se contente de petits débattements, en particulier à la dérive. Il y a moyen d’utiliser un peu d’électronique moderne, de l’exponentiel par exemple, pour l’améliorer sans le dénaturer. J’ai pu tester à nouveau tout ça par une belle journée calme et je ne regrette pas de l’avoir remis en service.

|

|

|

Merci Valentine d'être

passée devant et derrière l'objectif pour cette

séance de photos en plein air. |

||

Contacter l'auteur : manu@jivaro-models.org

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||