|

|

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Planeur LIDL équipé en 3 axes

Lidl... des jeunes ! (Mais pas seulement...)

Texte et photos : Gilles Lecoq

Ce planeur vendu dans les supermachés de la marque allemande connait un franc succès chez les modélistes. Pour quelle raison ? Peut-être parce que ces simples morceaux de mousse vendus quelques euros permettent de s'amuser et d'expérimenter à peu de frais, sans risque de casse grâce au matériau en mousse genre EPO. Il en existe sur les terrains et les pentes de nombreuses versions 2 ou 3 axes, à moteur, à turbine, en planeur pur ou tronçonné pour en faire une aile volante.

|

||

|

|

|

Le planeur, tel qu'il

est vendu. C'est un modèle de vol libre lancé-main. |

||

Pour ma part, je suis resté classique puisque

j'en ai fait un planeur que l'on peut choisir de configurer en 2 ou

3 axes, au choix.

J'ai présenté le sujet en photos et images qui, je pense,

seront suffisamment explicites pour effectuer les modifications.

Quelques explications sont tout de même nécessaires sur

ma manière de procéder, mais chacun pourra faire en fonction

de son expérience.

J'ai tout d'abord repéré le centre de gravité. Ce dernier semble se situer à 57 mm du bord d'attaque à l'emplanture.

Le matériel à prévoir |

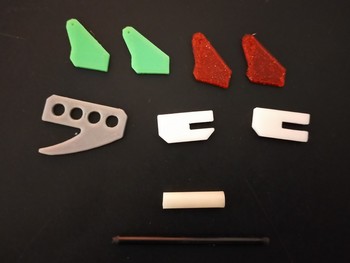

L'essentiel est présenté en photo.

|

|

|

| Les accessoires necessaires, dont une partie peut être imprimée en 3D. | L'équipement radio (!) d'origine...

|

J'ai joint les fichiers 3D mais aussi DXF car ces pièces peuvent être reproduites facilement en petit contre-plaqué léger.

|

|

|

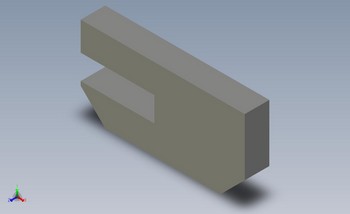

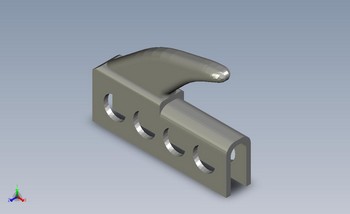

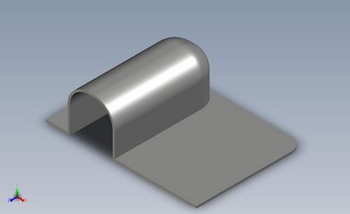

| Raccord de volets de stab Raccord.dxf Raccord.FCStd Raccord.stl |

|

|

|

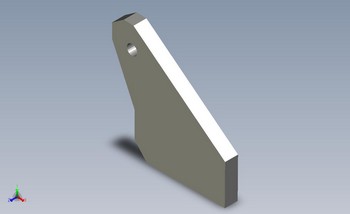

| Crochet de largage Crochet.dxf Crochet.FCStd Crochet.stl |

Il reste à prévoir :

-

Environ 50 cm de jonc de carbone de 2 ou 3 mm de diamètre avec un bout de tube plastique pouvant coulisser dessus.

-

De la corde à piano de 0,8 mm avec tube guide pour les commandes d'empennages.

-

Quelques charnières plastique ou fibre

-

Un récepteur, un accu pas trop lourd et des servos de type 9 grammes

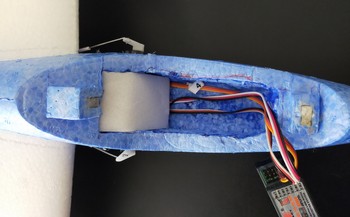

Le fuselage |

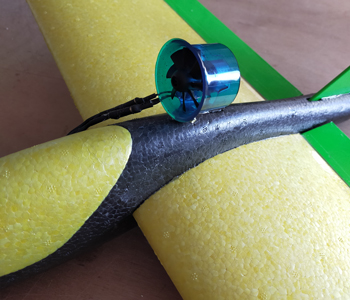

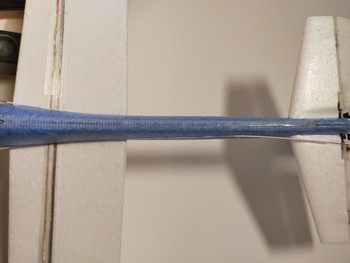

Les premiers essais ayant montré une trop grande souplesse

du fuselage, j'ai inséré un jonc de carbone de l'étambot

jusqu'à l'aplomb de la cabine pour le rigidifier.

Ensuite on décolle la verrière en tirant doucement dessus.

Ne surtout pas passer de cutter sous peine de trancher les plots de

centrage de celle-ci ( je parle d'expérience hélas ...).

Et on retire "l'électronique d'origine" qui se présente

sous la forme d'une grosse bille en "cochonium durci" pesant

la bagatelle de 60 grammes...

On peut alors creuser le fuselage et la verrière pour pouvoir

placer l'accu et le récepteur, la place est plus que suffisante.

J'avais envisagé d'utiliser du matériel léger (type

indoor) mais pour rattraper le poids du lest, un matériel plus

classique convient parfaitement.

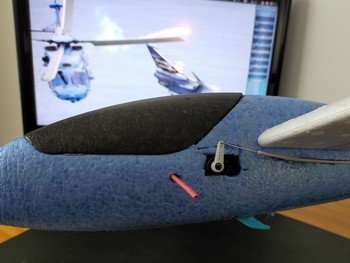

Reste à placer les servos d'empennage. Une découpe au

cutter suffit à les intégrer, il suffit de les coller

en place à la colle chaude.

Si le crochet de largage doit être placé. Il doit être

conçu pour enserrer le jonc de carbone, ceci afin que ce soit

tout le fuselage qui soutienne l'effort et pas seulement la partie avant

(elle risquerait de partir toute seule ...).

Une petite saignée pour placer et coller les tubes guides et

c'est fini pour le fuselage.

|

|

|

Le fuselage est creusé sous

la cabine. |

Mise en place de l'accu. |

|

|

|

Mise en place du récepteur. |

Cabine fermée. |

|

|

|

Fuselage rigidifié. |

Position des servos d'empennages. |

L'empennage horizontal |

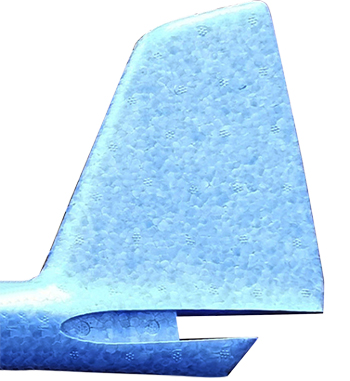

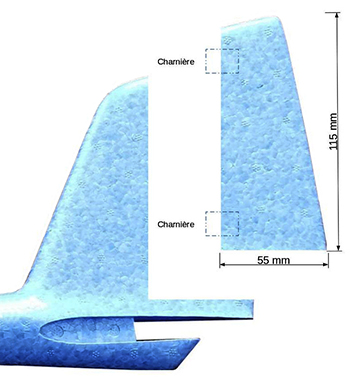

L'empennage vertical |

|

|

|

Là, le travail

est plus simple et les vues suffisent largement. |

||

|

Détail de la commande de direction. |

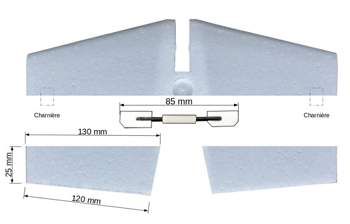

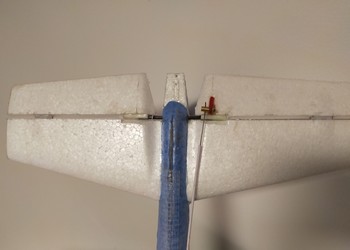

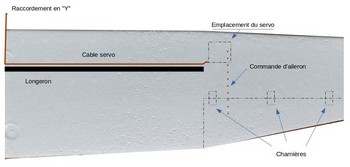

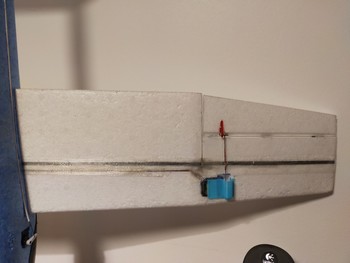

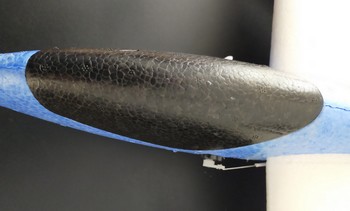

L'aile (Facultiatif) |

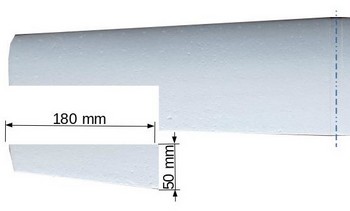

Un longeron est alors nécessaire, il court d'un bout à l'autre du plan central de l'aile. Faire une saignée et le placer, j'ai utilisé un jonc de carbone de 3 mm mais un bois dur de même dimension peut aussi faire l'affaire.

|

|

|

| Incruster les servos à la naissance du dièdre (que j'ai choisi de laisser). l'épaisseur relative est suffisante mais tout juste... il faut être doux et ne pas traverser les 2 ou 3 mm restants. | ||

Réglages |

Le travail est terminé, il reste à raccorder tout ce

petit monde, centrer à 57 mm du bord d'attaque et faire les réglages.

J'ai mis ±10 mm aux ailerons et à la profondeur, ±

15 à la dérive.

|

|

D'aspect rudimentaire, ce petit planeur est trompeur. il plane parfaitement

et sans être un monstre de finesse... on traverse aisément

un terrain de foot sur un simple lancer !

Le vent ne l'effraie pas et on peut s'amuser longtemps en bord de mer...

Mise à

jour du 15 mars 2020

|

||||||||

Contacter le signataire : gilles.lecoq@jivaro-models.org

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||