|

|

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Manotin

Voltigeur multi-mousse

Présentation : Emmanuel Elie

La genèse de l’avion, que je vous présente

aujourd’hui, remonte à presque 15 ans. Au temps de l’engouement

pour les machines de découpe CNC au fil chaud.

Mon président de club de l’époque s’en était

fabriqué une, et, comme nous avions plusieurs projets communs,

dont la conception d’un moteur pour Electro 7, j’avais de

longs temps d’accès à sa CNC fil chaud.

|

|

A ce moment, on voyait circuler pas mal de plans et fichiers de découpe dont celui du Diablotin. Avec un profil symétrique épais, des cordes généreuses, et des gouvernes qui l’étaient tout autant, je lui trouvais une bonne tête.

J’eu donc l’envie de réaliser, à 100% découpé au fil chaud, un voltigeur léger, inspiré du Diablotin, pour aborder l’indoor, tout en pouvant voler dehors par temps calme.

L’aile en polystyrène expansé faible densité

était directement coupée, creusée et « longeronnée

» par la découpe. La dérive était du même

polystyrène, et le stabilisateur en Depron 6 mm, alors que le

fuselage était un assemblage de demi-coques d’extrudé,

avec empreintes d’emboitement issues de la découpe.

Le tout était assemblé à la colle PU, avec juste

un jonc carbone pour joindre les deux ailes.

Avec des surfaces mobiles gigantesques et un poids très contenu, ce modèle tournait à plat quasiment autour de son CG, passait le looping sur 1 mètre, et le tonneau lent ou rapide à volonté. La limite était surtout le pilote, c’est-à-dire moi, mais ce modèle restera à jamais le premier que j’ai piloté dans un gymnase, assez petit d’ailleurs.

Mais pourquoi j’en parle maintenant, me direz-vous ? Et bien parce qu’il vieillit assez mal. L’extrudé est de plus en plus cassant, l’expansé supporte mal les chocs. Bref le tout est appelé par la poubelle.

La découverte du Vector m’a donné l’envie

de le faire renaitre en version plus durable et plus park flyer qu’indoor.

Pour limiter le devis de poids, le Vector, le Depron et même le

polystyrène expansé vont se combiner. On reste sur une

aile symétrique épaisse, qui sera une peau de Vector 1

mm, sur des couples en Vector 6 mm devant, avec un bord d’attaque

du même métal, un longeron en polystyrène expansé,

et des queues de nervure en Depron de 6 mm.

Le fuselage sera roulé en deux parties, l’avant en Vector,

et l’arrière en Depron, tout en 6 mm. Les empennages seront

en Depron de 6 mm.

|

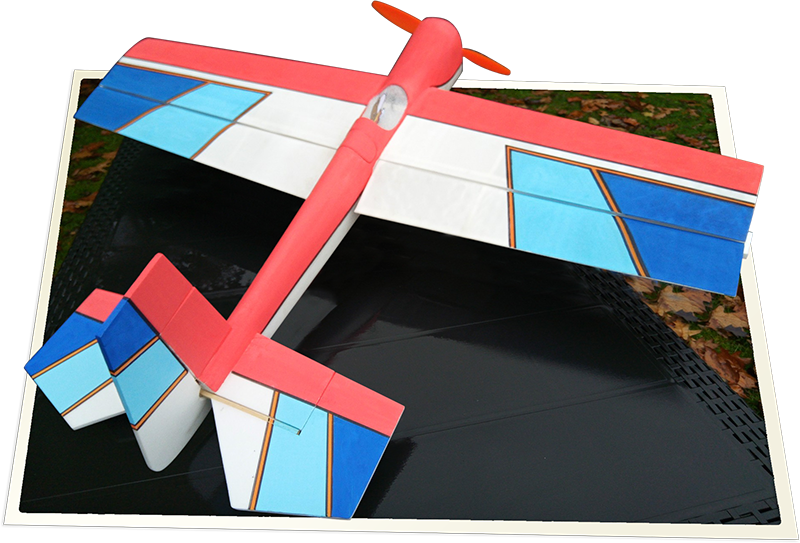

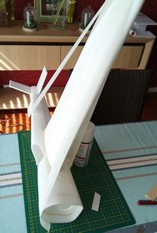

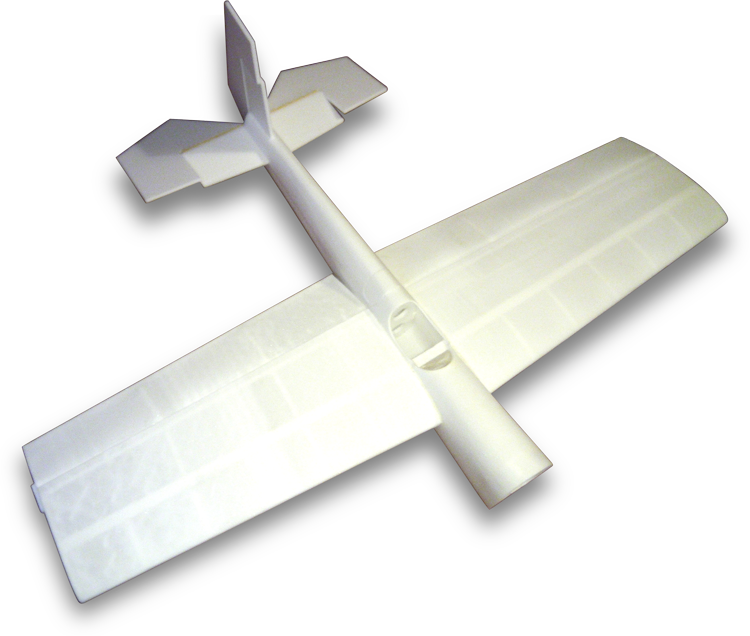

A gauche l’ancêtre,

tout polystyrène. A droite le nouveau, dopé au Vector,

en cours de finition. |

La construction est assez ludique globalement, mais un peu délicate pour le fuselage, et en voici, par l’image, la méthode de construction que j’ai choisie, sans garantie que ce soit la meilleure.

Les ailes |

L’aventure commence par la découpe des bords d’attaque et des nez de nervures en Vector. Pour ma part, j’ai eu accès à une découpeuse laser qui, après quelques essais et réglages, m’a fait mes découpes avec aisance et rapidité.

| Amélioration possible : Avec le recul, on doit pouvoir réduire les nez de nervure à 3 mm d’épaisseur. Sauf une pour y piquer le train d’atterrissage. Pour le bord d’attaque, je garderais la même épaisseur, mais j’y ferais des trous pour plus de légèreté. |

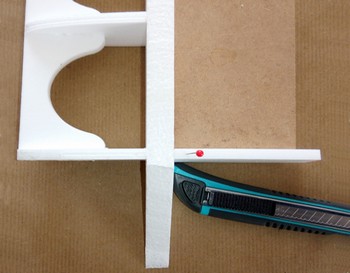

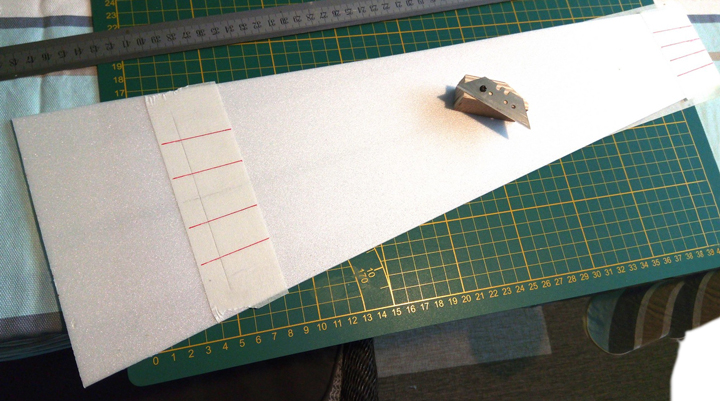

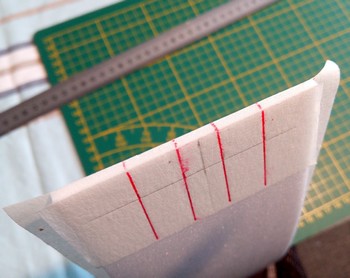

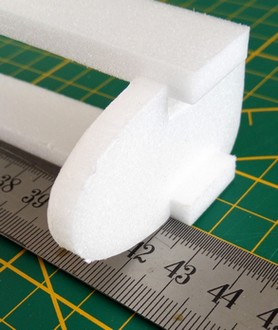

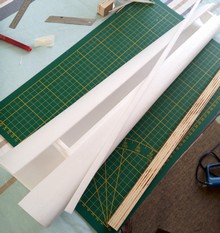

La découpe du longeron se fait au fil chaud en suivant deux

règles pour obtenir des découpes bien droites.

Les queues de nervure et couples d’ailerons s’obtiennent

facilement au cutter, pour peu que l’on utilise une bonne lame.

|

Sur une surface bien plane, ici un profilé en aluminium, on place le longeron, puis le peigne de bord d’attaque habillé des nez de nervures, en prenant soin que les nez de nervures soient bien verticaux, en particulier ceux d’emplanture et du saumon. J’ai fait les collages à la PU, chacun choisira en fonction de ses préférences.

|

|

|

Avec une règle et une équerre, on place les queues de nervure de l’emplanture et du saumon, puis les intermédiaires, et enfin le champ de fermeture. Une fois bien sec, le ponçage du champ de fermeture est ajusté si besoin, avant l’étape suivante de pose de la peau.

|

|

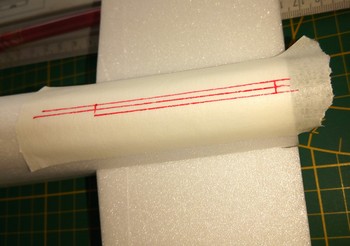

Les peaux sont coupées à dimension ou un peu plus grand, et scotchées bord à bord au niveau du futur bord d’attaque, qui sert de charnière avant encollage à la PU et humidification généreuse (navré pour la piètre qualité de la photo).

| Amélioration possible : Les peaux seraient mieux collées et plus fiables, avec une jonction, non pas au bord d’attaque, mais au niveau du longeron, donc en 3 morceaux. |

|

|

Puis la peau est formée, collée et maintenue en place avec ce que vous trouvez pour les plaquer sur la structure. Pour moi ce sont les grands profilés blancs en alu que vous voyez sur les images.

|

Pareil pour la seconde aile, mais ATTENTION à orienter le longeron de manière à bien faire une aile droite et une gauche.

Les ailerons |

|

|

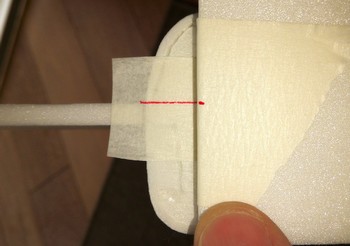

La construction des ailerons commence par le tracé de repères sur la peau, pour placer la nervure d’emplanture d’aileron, puis celle du saumon en fonction de la première.

|

|

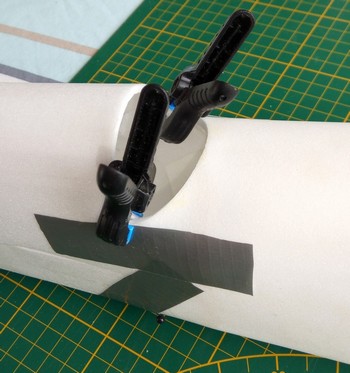

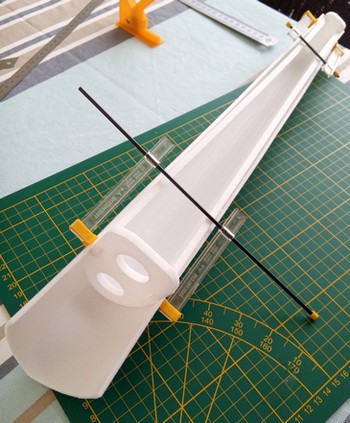

Puis on prépare la barre de torsion en carbone qu’il faut couder. Pour cela, je chauffe au briquet à l’endroit à plier. Lorsque la résine de la barre crépite, j’exerce une pression et, miracle, ça plie exactement ou l’on veut. On maintient l’angle formé et on le fixe avec de la cyano bien fluide.

|

|

Il faut préparer une cale de construction de 14 mm pour l’emplanture

et 11 mm au saumon. Une bande en Depron de 6 mm fait parfaitement l’affaire.

Le but est de construire l’aileron calé au bord de fuite

donc non vrillé.

Je n’ai pas fait de photo, mais ne pas oublier de placer et coller

la barre de torsion mise en place.

|

On peut alors coller la peau sur les nervures bien appuyées sur la cale de bord de fuite (non collée bien sûr, cette cale).

|

|

|

Puis on peut enrouler la peau en place, et tout caler avec ce que l’on trouve, pour un séchage optimum. Vous remarquerez que, sur la photo, la peau de cet aileron est en deux parties aboutées comme pour les ailes. C’est juste pour optimiser les feuilles de Vector qui sont curieusement assez peu larges.

| Amélioration possible : Aussi sur la photo côté emplanture, la barre de torsion possède un second coude préformé. Ce n’est pas une bonne idée, mieux vaut garder droite la sortie de barre de torsion et prévoir des guignols à y emboiter plus tard. |

Le fuselage |

C’est le morceau de bravoure de la construction. Si le roulage

de Depron vous rebute, ben faut pas vous lancer là-dedans…

Pour se faire la main, on commence par le nez. Le Vector supporte bien

la colle contact, et j’ai trouvé ça pratique, même

s’il faut faire attention à la couleur du néoprène

par transparence.

|

|

Que l’on colle avec une colle claire ou translucide, j’ai

opté pour la Twist&Glue à bague noire.

On referme le dernier arc, on cale, et on chauffe au décapeur

thermique pour neutraliser les tensions dans la peau en Vector.

Faites des essais avant, mais le Vector supporte assez bien la chauffe

et ne se détériore qu’en insistant beaucoup. Vous

pouvez même le thermoformer.

|

|

Vous pouvez alors rabattre le second côté en le préformant au décapeur avant encollage, sans oublier le renfort intérieur.

|

|

|

Avant de tout fermer, repérez la longueur, coupez le surplus,

placez une languette intérieure, et collez le tout. Votre nez

est prêt.

L’utilisation des trous des couples pour lester à partir

d’une barre est très pratique, et, pour tout dire, absolument

nécessaire.

Vous êtes rodés ? Alors on passe au Depron, moins facile à mes yeux.

J’utilise du scotch de masquage, tant pour des tracés dont je ne veux pas qu’ils restent sur le Depron, que pour renforcer le matériau en face externe des courbes à former.

|

|

|

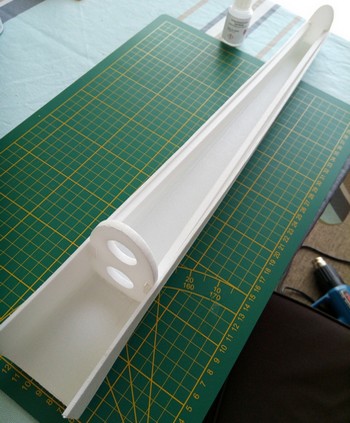

Le fond de fuselage : En prenant soin de placer la fibre du Depron

dans la longueur de la pièce, on trace les limites des zones

courbes aux 2 extrémités. On commence par les marques

arrière. Puis, vers l’avant, la pièce compte une

bonne marge d’ajustement, c’est pourquoi les marques sont

à placer à 420 mm de l’extrémité arrière.

On protège l’extérieur au scotch de masquage au

droit de ces marques sur toute la longueur.

|

|

|

Et s’est parti pour un rouler/plié progressif à

force de délicatesse, de moult règles et tiges rigides,

et d’un peu de décapeur thermique pour finaliser la mise

en forme.

J’utilise un profilé en aluminium sur l’extérieur

et une tige carbone de 12 mm sur l’intérieur. Je n’y

suis pas arrivé par simple chauffe sans réellement plier

le Depron.

|

|

|

Dessus de fuselage : Même motif et même punition, mais la forme est plus simple à obtenir, car il n’y a qu’une zone à rouler et quelle est plus large.

|

|

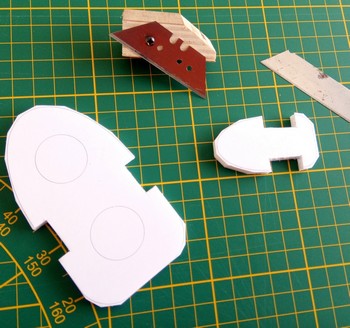

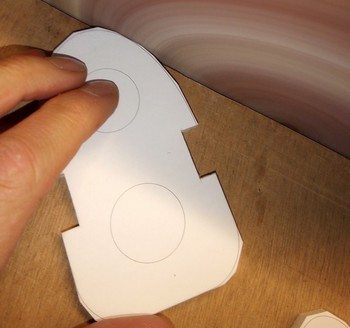

Si ce n’est déjà fait, il est temps de préparer

les deux couples arrière. J’utilise de la colle en bombe

pour plaquer les dessins sur le Depron, Les lignes droites sont coupées

au cutter, les courbes sont approchées puis finalisées

par ponçage. Ayant un plateau lapidaire, j’en profite,

mais ce n’est absolument pas nécessaire.

Les trous sont faits à la mini-perceuse avec une petite meule.

|

|

|

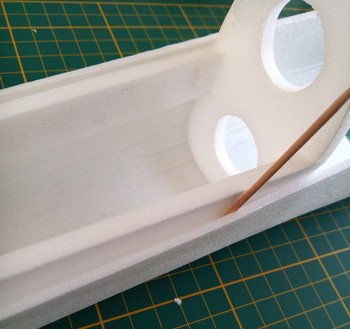

Le grand couple est équipé de ses longerons, puis l’on place le petit couple pour une longueur hors tout de 420 mm. La cyano spéciale Depron est parfaite pour cela.

|

|

On vérifie et on corrige au besoin les coques du fuselage en regard des couples. On ne colle encore rien.

|

|

|

|

On présente les deux coques en place, immobilisées avec du scotch, puis on repère, trace et découpe les peaux d’un seul côté, environ à mi-hauteur du longeron. On retire alors le surplus.

|

|

|

On peut coller la

coque inférieure aux couples et au longeron d’un

seul côté. |

||

| Amélioration possible : C’est à ce moment qu’il est judicieux d’ajuster et de coller un renfort en Vector de 3 mm, à l’arrière du couple avant, et venant doubler le fond de fuselage sur une douzaine de centimètres. Après, c’est une grosse galère à faire quand tout est fermé ! |

|

|

|

| On prépare de quoi scotcher les deux coques en formant une charnière provisoire. | ||

|

|

|

| On place, trace, coupe le second côté… Que l’on peut coller entièrement, couples et longerons. | ||

Il s’agit maintenant de raccorder l’avant et l’arrière du fuselage.

|

|

|

|

A l’aide de deux chutes droites de Depron, piquées à chaque extrémité du fuselage, on reporte l’axe de l’autre côté du fuselage pour repérer et découper l’autre ouverture du longeron, et percer l’autre axe de barre de torsion.

|

|

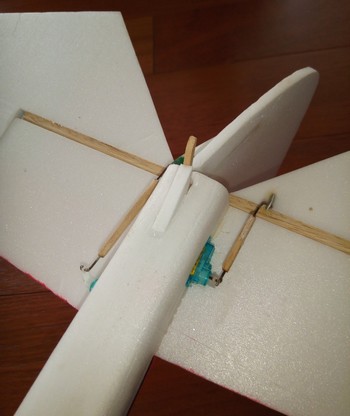

A l’arrière, sur l’axe du fuselage, on découpe le passage du stabilisateur, que l’on glisse en place ainsi que sa clé de verrouillage. On colle le tout.

|

|

On repère et on trace la hauteur de la partie fixe de la dérive ainsi que son encastrement. La partie fixe de la dérive est à ajuster de manière à ce qu’elle vienne se coller sur le stabilisateur, dans le fuselage, encochée pour prolonger verticalement le couple de queue.

|

|

|

| En présentant une aile, on vient préparer un masquage de l’emplanture, sur le fuselage comme sur les extrados et intrados de l’aile. | ||

La première aile est mise en place et calée. J’utilise

de la PU fortement humidifiée, qui, en s’expansant, vient

combler le karman. Une fois sèche, la PU se découpe au

cutter assez facilement. On peut finaliser au Polyfila pour être

plus soigné.

Une autre possibilité est de préparer la peau plus large

et d’ajuster à la main, mais cela m’a semblé

hasardeux.

|

|

La deuxième aile est montée de la même manière,

avec en plus le collage des deux demis-longerons ensemble, et la prise

de repère des deux incidences pour qu’elles soient identiques.

On pensera à vérifier que les ailes sont parallèles

au stabilisateur ou présentent un dièdre symétrique

par rapport à celui-ci.

La colle PU est ici particulièrement appréciable car elle

comble les jeux d’ajustement, évitant d’avoir à

être trop méticuleux sur tous ces ajustements d’alignement.

|

|

Il est temps d’équiper le stabilisateur de ses charnières et autre longeron d’accouplement. Ici deux baguettes en pin de 3 mm d’épaisseur, biseautées et enfermant du tissu d’arrachage. La dérive n’a pas de renfort. Elle est aussi biseautée et équipée de charnières. Le tout est collé en place.

|

|

|

|

|

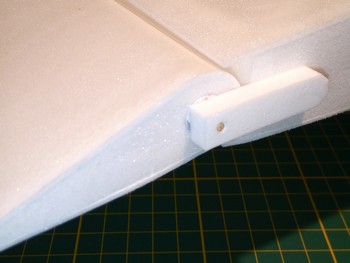

Pour monter les ailerons, une trappe de visite est découpée

sur le dessus du fuselage, au droit les trous d’axe des barres

de torsion. Cette trappe équipée de petites languettes

tient seule en place par effet ressort du Depron, mais vous pourrez

renforcer cela par une corde à piano fine.

On en profite pour finaliser la découpe du poste de pilotage

entre partie en Vector et partie en Depron.

Il faut ensuite préparer 4 rondelles dans de la carte plastique,

genre carte de crédit. Trou intérieur 3 mm pour 2 d’entre

elles, taille d’un cure-dent pour les deux autres. Le diamètre

extérieur, c’est comme vous le voulez, ça n’a

même pas besoin d’être rond.

Elles viennent renforcer et limiter le jeu des axes de barres de torsions

sur le fuselage et du pion d’articulation au saumon.

Les barres sont coupées à longueur pour passer sans se

toucher dans le fuselage. Elles seront équipées plus tard

d’un guignol, suivant vos préférences, carte plastique,

contre-plaqué, bras de servo ou autre. Moi j’ai imprimé

2 pièces en 3D non visibles sur ces photos.

Le pion d’articulation du saumon est un simple cure-dent, qui

passe en force dans un morceau de Vector 6 mm collé sur l’aile.

C’est fiable et ça reste démontable si besoin.

|

|

Equipement |

J’ai installé le moteur de son ancêtre, un bobiné maison qui tourne une 10''x4.5'' en 2S, avec un ESC 10 Ampères sans particularité.

Avec son profil épais et sa surface frontale, ce n’est pas un racer, et il vole plus sur le couple, donc un type 2208 ou de plus grand diamètre mais moins long fera l’affaire, tant qu’il est à faible kV.

Le servo d’ailerons va articuler des gouvernes de grande surface,

non compensées, et avec des bras de levier qui amplifient les

défauts. J’ai opté pour un numérique précis

et pas cher, le PTY 7450 NG-D V2, collé sur une plaque en balsa,

elle-même prise sur le couple du fuselage.

Des bras courts en corde à piano sont collés dans des

chapes à rotule visées dans des guignols courts imprimés

en 3D.

Vous pouvez utiliser des guignols de servos modifiés. Ou les

faire en carte plastique ou en contre-plaqué. Le but est d’obtenir

de forts débattements. J’ai plus de 45 degrés de

chaque côté.

|

|

|

|

|

| Capot de visite pour le servo d'aileron. Ce capot est garni d'une couche de Vector 1 mm sur laquelle une corde à piano 30/100 est collée en deux points avec des petits crochets en bout. Je serais étonné que ça ne tienne pas en place. | ||

Stabilisateur et dérive se contentent de Mystery S0403, collés

sous le stabilisateur, et venant prendre sur des guignols en carte plastique.

J’ai fait les tiges de commande avec des morceaux de corde à

piano et des baguettes de balsa bien fibreuses (en fait, j’ai

repris ce qui était installé sur l’ancien voltigeur).

|

|

Le guignol du stabilisateur profite de la robustesse du longeron d’accouplement, mais la dérive est toute de Depron. Son guignol est donc plus allongé pour augmenter sa surface de collage dans la dérive.

Il faut aussi entailler le fuselage au droit du guignol de dérive,

afin de bien laisser passer la commande et le guignol. Une lime ronde

ou, à défaut, un coup de papier de verre roulé

fera l’affaire.

Pour finir, une béquille en baguette de bois est piquée

jusqu’au stabilisateur et protègera le servo de dérive

de coups de cette dernière avec le sol.

Des joncs carbones de 2 mm coudés au briquet et à la cyano, puis piqués/collés dans un nez de nervure Vector, ont fait un train d’atterrissage satisfaisant une fois équipés de roues légères.

Le mien est centré à 11,5 cm du bord d’attaque et me parait bien comme cela.

|

Au final, il est plus lourd, et donc moins lent et agile que son ancêtre, mais aussi beaucoup plus robuste. Toujours très maniable, un tout petit gymnase suffit à le faire évoluer, et c’est un park flyer plus polyvalent. Bref, le contrat est rempli, il me reste à progresser en pilotage pour être à la hauteur de ses capacités.

Si vous vous lancez, lisez cet article et notez les quelques améliorations

de conception possibles, et surtout, tenez-moi au courant. ![]()

Contacter l'auteur : manu@jivaro-models.org

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||