| Jodel

D-112 |

|

|

| |

Beau,

bien conçu mais…

Présentation

: Xavier Mangogna |

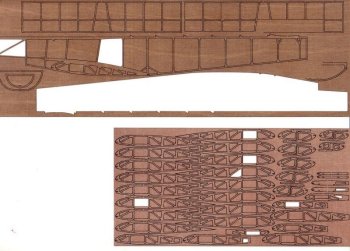

Ce kit n’est plus vendu à

cette échelle à ma connaissance mais le principe

de construction reste inchangé chez Peol : des feuilles

de ctp de 0,4 mm environ découpées au laser avec

une grande précision. On peut être effrayé

par la myriade de petites pièces qu’on y devine :

tout compte fait il n’y en a que 66. Les pièces

ne nécessitent qu’un léger coup de bistouri

final pour vous tomber dans les mains, parfois il n’y

a qu’à pousser du doigt, c’est selon, mais

ce sera moins long et difficile qu’on pourrait le penser.

Si la conception (géniale) du modèle mâche

un peu le travail, elle ne tolère pourtant que les doigts

souples et agiles, pas trop virils sinon c’est vite cassé.

Un modèle statique présentable est à la

portée de beaucoup de modélistes.

Caractéristiques

Marque : Peol peol-microaviation.com

Echelle : 1/20

Envergure : 40 cm

Longeur : 31 cm

Poids : 32,6

Surface : 3,2 dm²

Charge alaire : 9,5 g/dm²

Moteur : MV 20 A réducté 6:1

Batterie : 1 élément Li-Po 145 mAh |

Le kit de ce petit Jodel à

l'échelle 1/20 n'est plus fabriqué. Cependant,

Peol en propose une nouvelle version une peu plus grande

(1/15) qui se monte de la même façon. |

Les quelques acccessoires

livrés dans le kit.

Les roues, trop lourdes, ont été remplacées

par de plus légères réalisées

par l'auteur.

|

Avant de commencer

L’outil qui sauve la vie pour effectuer

des collages précis est révélé dans

la notice : une canule en guise d’applicateur de

cyano : avec du fil de cuivre de 0,3 mm (celui qu’on

utilise beaucoup en ce moment pour bobiner les petits moteurs

brushless) on confectionne un anneau minuscule qui piège

la colle avant de la déposer sur la fine structure. C’est

comme pour faire des bulles d’eau savonneuse, il y a toujours

la même infime quantité de liquide prise dans l’anneau.

Avec cet ustensile on ne craint plus les pressions excessives

sur le tube ni les effusions de cyano sur la structure et les

doigts. Excellente astuce. Pinces brucelles d’une main,

canule de l’autre et les mains restent propres. Le chantier

idéal pour ce genre d’oiseau n’est pas en

bois mais en polystyrène extrudé. Une plaque de styro

de 2 cm d’épaisseur (50 cm x 50 cm) est assez rigide

et plane pour construire bien droit et l’on peut aisément

y planter des épingles sans avoir à appuyer comme

un furieux avec les risques que l’on sait. Il va sans

dire que les épingles ne doivent jamais traverser le

bois de la structure. Pour les découpes délicates

de petites sections de balsa rien ne vaut la lame de rasoir

cassée en biseau, à remplacer au premier signe

de faiblesse pour avoir toujours des baguettes bien nettes.

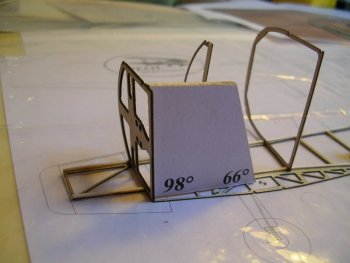

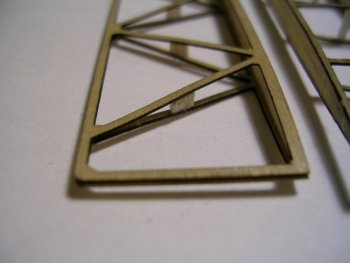

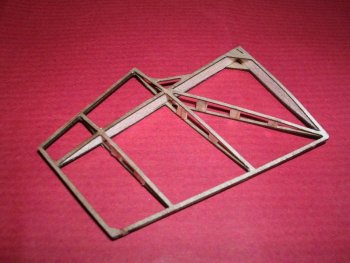

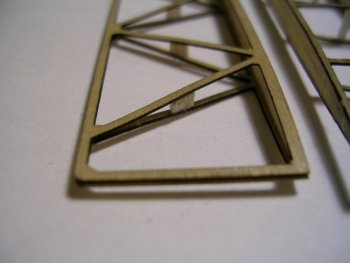

En observant bien le flanc,

on s'aperçoit sur cette image que la nervure d'emplanture

est calée à environ 6° ! Etonnant. C'est

sans doute a raison des qualités de vol très

médiocres. |

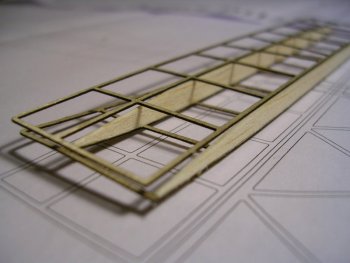

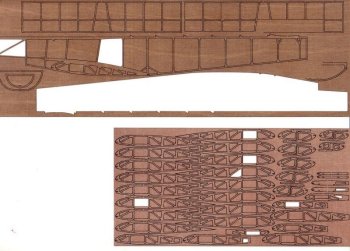

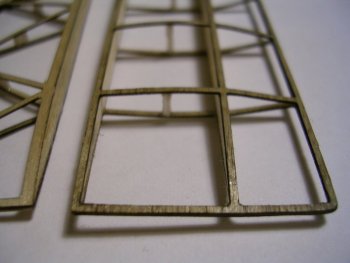

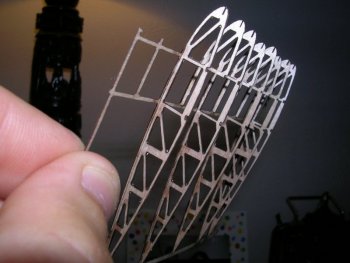

La découpe au laser

est superbe. Les pièces se détachent pour

la plupart par simple pression. |

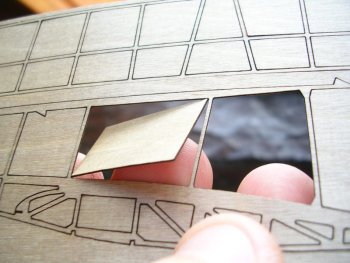

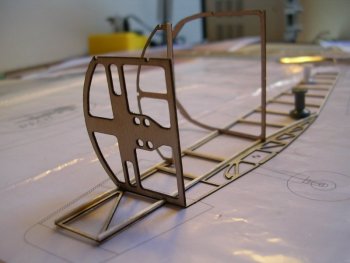

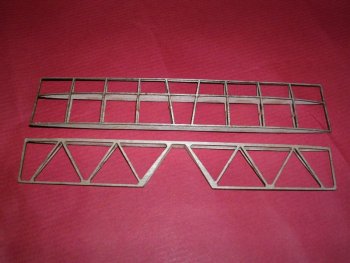

Les deux flancs tout juste

sortis de leur planche de contre-plaqué 4/10. |

Le fuselage

Tout commence par deux flancs en dentelle de

ctp de 0,4 mm doublés à l’intérieur

par des baguettes en balsa de 0,8 mm à découper

dans la planchette fournie. Quelques couples plus tard on peut

déjà cintrer les flancs en s’assurant à

l’aide du plan que rien n’est tordu. On colle les

minuscules cintres sur le dos du fuselage reliés entre

eux par une baguette centrale en balsa de 0,8 mm, puis le treillis

du dessous dans la même baguette s’il en reste.

Sinon on en taille une autre… Il y a un stock de bois

plus que suffisant dans le kit, on a le droit d’être

un peu maladroit et d’en casser quelques unes. Les coffrages

à découper sont simplement imprimés sur

une feuille de papier A4, on peut les utiliser tels quels à

condition de peindre l’avion après entoilage pour

les protéger. Et pourquoi pas en balsa ? Pour l’essai,

une très vieille planchette de 0,7 mm carrément

lyophilisée (5,9 grammes) est tirée du stock de

l’essayeur. Les coffrages papier font office de gabarits

pour découper les coffrages fonctionnels dans le balsa,

c’est tellement plus joli sur une fine structure. Il faudra

ramener l’épaisseur à presque rien par ponçage.

Tous les coffrages du Jodel méritent ce petit travail

supplémentaire. La pose du capot se fera plus tard, après

installation de la propulsion et de la radio. On peut passer

à l’arceau de verrière confectionné

en lamellé-collé dans des chutes de ctp de 0,4

mm, un gabarit en balsa est fourni dans le kit. Il suffit de

le recouvrir de scotch avant d’y attacher les deux fines

lamelles de ctp enduites de colle blanche diluée. Après

une nuit de séchage on démoule et on pose en s’aidant

de la vue de profil du plan pour trouver le bon angle. C’est

tout pour le moment et si on en est là c’est que

le reste est à portée de tir…

Des baguettes de balsa viennent

renforcer par l'intérieur les flancs en feuille de

contre-plaqué. |

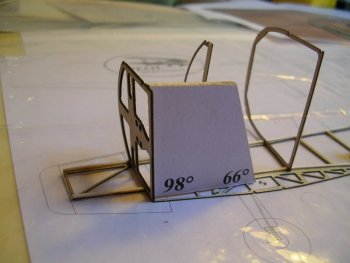

Un gabarit sert à coller

le couple pare-feu à la bonne inclinaison. |

Pose des couples sur l'un

des flancs qui repose sur le chantier. |

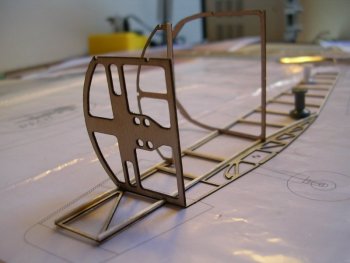

Les deux flancs sont réunis

avec quelques baguettes transversales. |

Le dessus de la partie arrière

reçoit des demi-couples. |

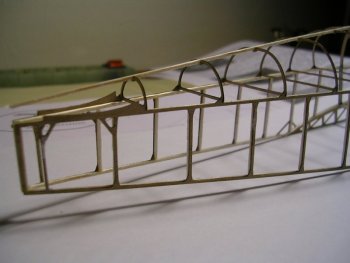

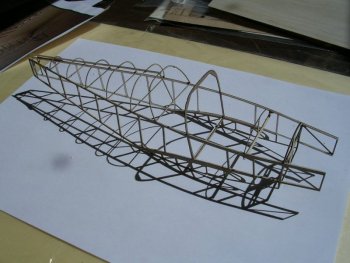

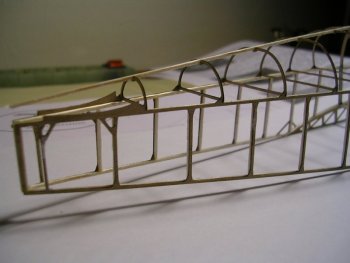

Le fuselage prend forme. Même

pas 30 cm de long, difficile à croire vue la finesse

de la structure. |

Le dessous est croisilloné. |

Les empennages

On aurait pu se contenter d’empennages

tout bêtes et tout plats mais c’était sans

compter sur la philosophie très « maquette »

de ce kit. La dérive et le stabilo sont pourvus d’un

profil biconvexe symétrique obtenu sans aucune nervure,

simplement en cintrant la dentelle de contreplaqué de

part et d’autre d’un longeron en balsa de 0,8 mm

mis en forme pour être d’épaisseur dégressive

vers les saumons. C’est simple, rapide et très

léger, il faut simplement veiller à tailler les

longerons à la bonne section pour avoir des profils dignes

de ce nom. Le résultat est une structure souple à

souhait, on peut aplatir le profil en pinçant les empennages

entre le pouce et l’index. On doit consolider la chose

afin d’éviter tout flambage lors de la tension

du papier d’entoilage. Le travail qui consiste à

intercaler de très petites sections de baguettes 0,8

x 0,8 mm en balsa entre les deux faces de la structure est ingrat

mais ne pas hésiter à refaire un bout de bois

s’il est trop court. Faites chauffer les pinces brucelles

et tout ira bien. Les charnières sont en fil nylon fin

comme un cheveu, vous pouvez d’ailleurs en utiliser un

si vous n’avez pas de fil nylon sous la main, c’est

souple et résistant un cheveu et y’a plein de couleurs

disponibles... A cette échelle ça fait d’excellentes

charnières et ce n’est pas une blague ! Les

minuscules guignols sont taillés dans des chutes de contreplaqué

de 0,4 mm. Petit ponçage final et c’est tout.

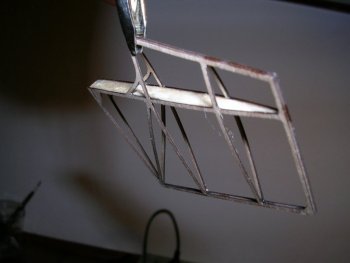

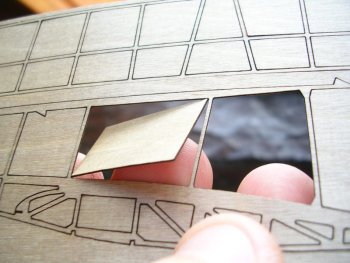

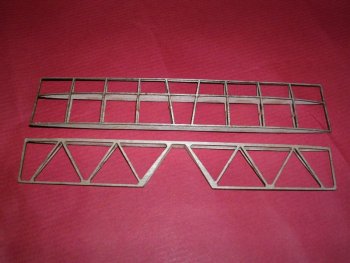

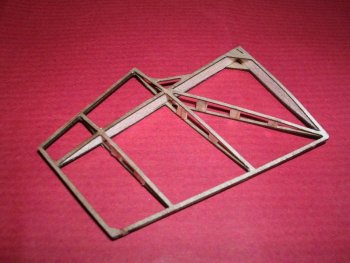

Les deux "coffrages"

d'extrados et d'intrados, autour du longeron en balsa. |

Les longerons en balsa doivent

être poncées avec soin pour permettre d'assembler

le stab profilé. |

Le stabilisateur en place

à l'arrière du fuselage.

|

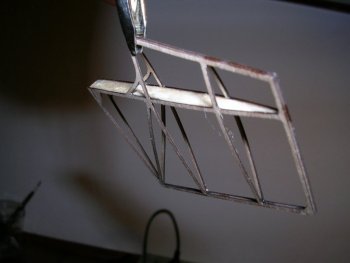

Des entretoises ont été

ajoutées afin d'éviter les déformations

lors de l'entoilage. |

Même chose sur la partie

fixe du stab. |

Le stabilisateur et son volet.

|

La dérive est assemblée

suivant le même principe. |

La dérive après

la pose des petits renforts. |

Le coffarge supérieur,

prévu en papier, a été réalisé

avec du balsa 7/10 très léger. |

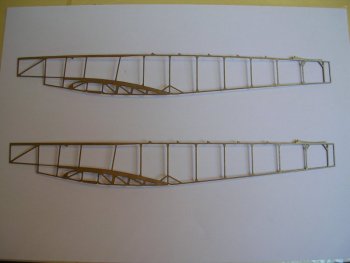

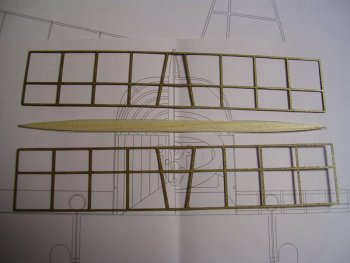

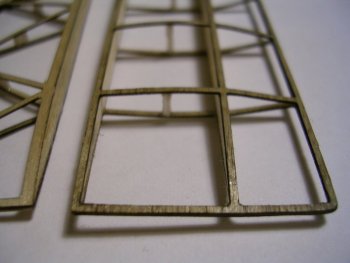

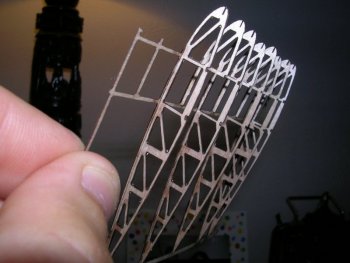

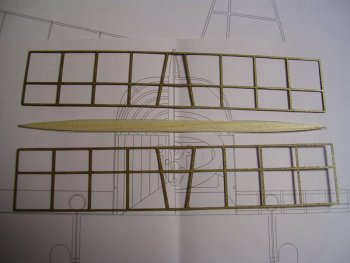

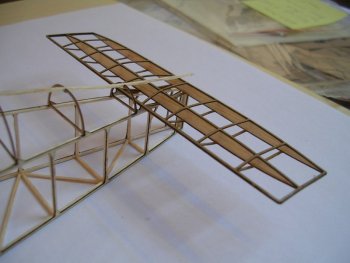

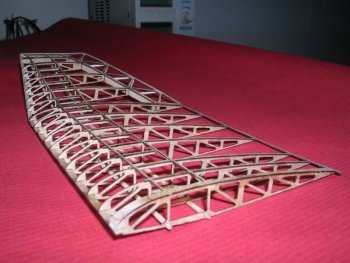

Les ailes

Il faut avant tout détacher les nervures

une à une et les évider. Le laser est déjà

passé par là et l’opération ne prend

que quelques minutes. Bien repérer et isoler les nervures

d’extrémité dégressives. On commence

par un demi plan central : les nervures sont collées

à l’extrados sur une dentelle de contreplaqué

en forme d’échelle faisant office de bord de fuite

et de chapeau de nervure. La courbure du profil raidit la pièce

ainsi obtenue qui reçoit alors ses deux longerons d’intrados

en balsa de 0,8 x 0,8 mm. Il faut plaquer la pièce sur

le chantier avant de coller les longerons puis le bord d’attaque

est découpé dans une chute de contreplaqué

de 0,4 mm. Le plan central est à présent rigide

et bien droit, on le laisse de côté pour assembler

les extrémités d’ailes selon le même

principe. Les nervures situées au niveau de l’aileron

sont tronquées, elles reçoivent un minuscule longeron

en balsa de 0,8 mm puis un zig-zag de baguettes qui viennent

mourir au bord de fuite. Avant de coller ce longeron on peut

(et on doit) vriller négativement le bord de fuite de

2 mm environ au saumon, c’est vivement recommandé

pour les qualités de vol du moustique.

A ce stade de la construction il faut choisir son chemin :

la notice prévoit de coller les ailes sur le fuselage

avant entoilage. A mon humble avis il sera difficile après

ça de contrôler parfaitement la tension de l’entoilage,

plis disgracieux et vrillages indésirables en vue…

Modif maison : il est possible de rendre les ailes autonomes

en « fermant » l’aile à l’emplanture

par collage de la première nervure à la bonne

courbure. Pas très commode, on s’appuie sur la

forme du petit coffrage d’extrados en fixant la nervure

par points de cyano épaisse pour épouser parfaitement

l’arrondi du fuselage. On sue un peu mais ce sera beaucoup

plus simple pour la finition. Les clés d’aile en

balsa de 0,8 mm font également office de support de train

d’atterrissage. Une simple entretoise fixée en

travers du fuselage tient lieu de fourreau pour aligner parfaitement

les deux ailes lors de l’assemblage final, après

l’installation de la radio et la finition.

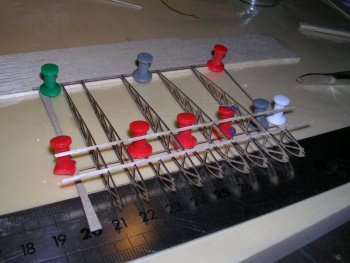

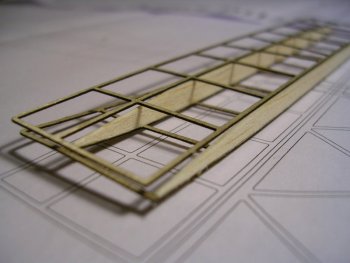

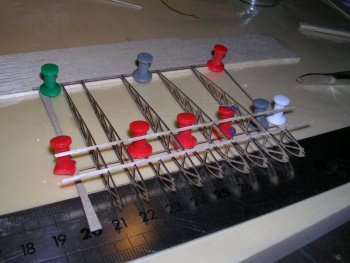

Les nervures de l'aile sont

collées contre un coffrage très ajouré

posé côté extrados. |

Les épingles ne doivent

jamais traverser la structure, ce qui l'affaiblirait. |

Une astuce du constructeur

pour éviter de mettre trop de cyano : un anneau en

fil de cuivre qui aide à déposer la goutte. |

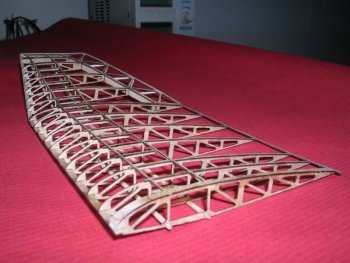

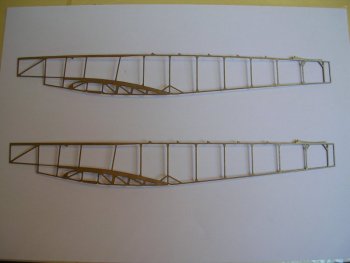

Une demi-aile assemblée.

La partie externe est vrillée en négatif d'environ

2° pour adoucir le décrochage. |

Le bord d'attaque reçoit

un coffrage. |

La clé d'aile (modifiée

par rapport au kit). |

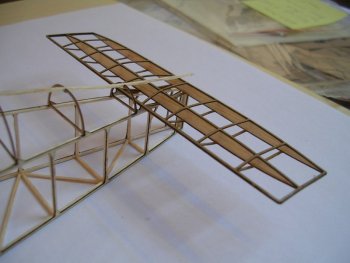

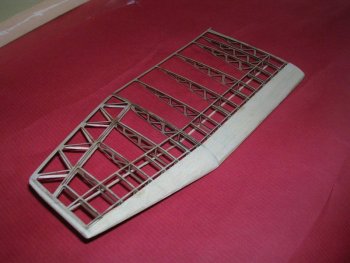

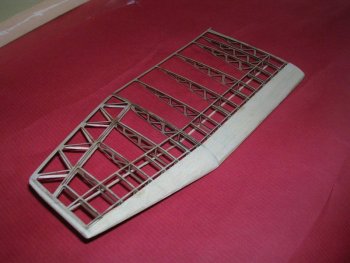

L'assemblage est pratiquement

terminé. Il faut quand même un peu de patience

pour arriver à ce résultat. |

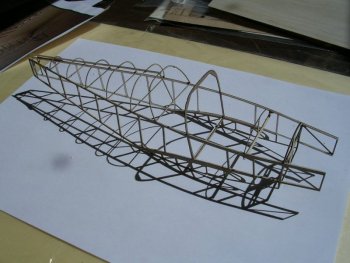

La cellule terminée,

prête à recevoir son équipement radio

et l'entoilage : 10 g tout juste. |

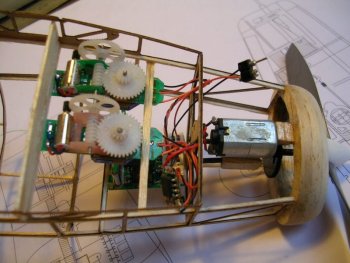

Moteur et radio

Chez Jean-Louis Coural (www.microplanesolution.com).

C’est Monsieur MPS (Micro Planes Solution). Je lui montre

le Jodel en cours d’assemblage, il me montre deux servos

numériques pesant 1,7 gramme chacun, un récepteur

de 1,5 gramme sans quartz et un variateur de 0,5 gramme. Il

s’agit bien de servos et pas d’actuateurs (au passage

un actuateur pèse 1 gramme). Là il y a une cinquantaine

de grammes de couple au palonnier, bien plus que la masse de

l’avion fini. Le neutre est franc et la mécanique

fonctionne à merveille. Vraiment mignon. Et endurants

qui plus est, ma maladresse de soudeur du dimanche les a mis

à rude épreuve mais ils fonctionnent toujours

malgré un court-circuit fumant dont j’ai le secret

(soudures foirées sur le variateur, signal coupé,

pas bon). Moralité : avant de tirer sur le fabricant

toujours vérifier la validité de son travail.

Employer exclusivement de la soudure qualité électronique

et un fer à panne très fine de faible puissance

sinon… Le moteur retenu pour l’essai est un

MV 20 A, un genre de KP 00 en beaucoup mieux puisqu’à

puissance équivalente il consomme beaucoup moins, alors…

Réduction 1 : 6 et hélice balsa maison à

pas réglable au sol. Ca souffle très fort, toutes

proportions gardées bien sûr, avec un accu Lipo

145 mAh.

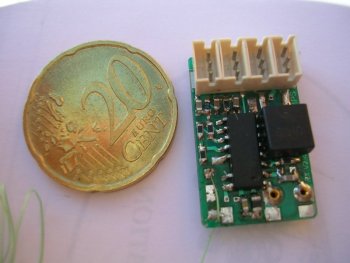

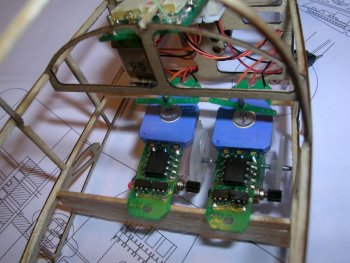

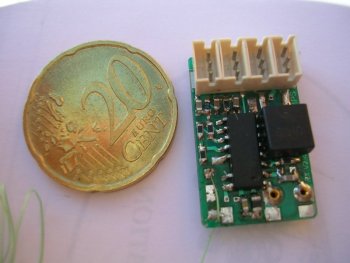

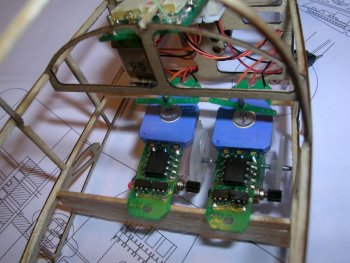

Le minuscule servo Micro Plane

Solutions. Pas de boîtier, pignons ajourés,

CMS, tout est bon pour réduire la masse finale. |

Le récepteur, ici sans

son quartz. |

Le tout petit variateur BEC. |

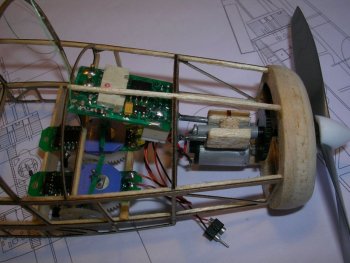

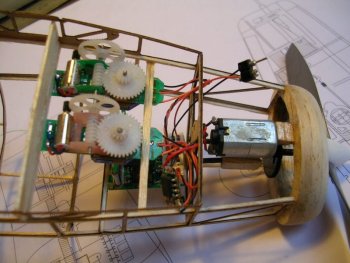

Le moteur MV 20 A et son réducteur

6:1. |

L'équipement MPS sur

la balance : 11,9 g. |

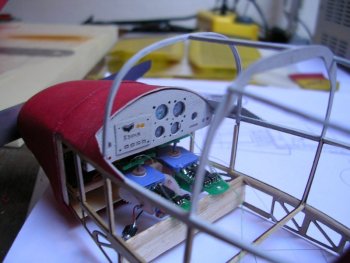

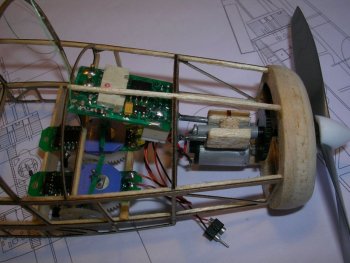

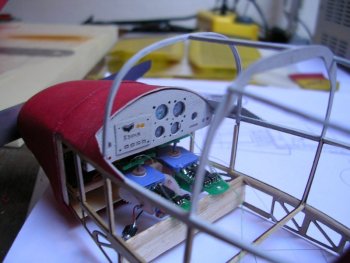

Gros plan sur l'installation

radio logée très en avant. |

Les servos de profondeur et

direction. |

Vue de dessus, sans le coffrage

du capot. |

Le support moteur adapté

sur place à la cellule. |

Entoilage et finition

Au papier japon 12 g/m² plus deux couches

d’enduit diluées à 70 % d’acétone

passées au pinceau souple et large à peine chargé

de produit. Les immatriculations sont en décalcomanies

maison dessinées sur ordinateur, imprimées sur

une bête imprimante jet d’encre et recouvertes d’un

voile de vernis acrylique en bombe pour fixer le tout. C’est

une méthode employée habituellement par ceux qui

font de la maquette plastique. C’est très facile

et ça ne pèse presque rien. On trouve son bonheur

chez http://www.interdecal.com/index_fr.php

qui vend aussi par correspondance. Roues maison en balsa et

caoutchouc mousse deux fois moins lourdes que celles du kit,

train en jonc carbone habillé de balsa, il faut être

le plus léger possible sans négliger les détails

(tableau de bord, antenne, tabs…). La verrière

nécessite du soin pour être belle et sans taches

de colle. Les armatures sont figurées par des bandes

de papier japon. Centrage et débattements sont à

vérifier avec attention sur un si petit avion. La masse

finale obtenue est de 32,6 grammes.

L'entoilage a été

réalisé avec du papier japon 12 g/m². |

Séchage de l'aile sous

presse pendant l'entoilage pour éviter les déformations

de la structure. |

Même chose pour le dessus.

L'aile sera assemblée sur le fuselage après

recouvrement complet. |

Les décalcos ont été

tracées à l'ordinateur. |

Pose des décalcos "maison". |

Un vol de vernis acrylique

en bombe protège l'encre de l'imprimante sur les

décalcomanies. |

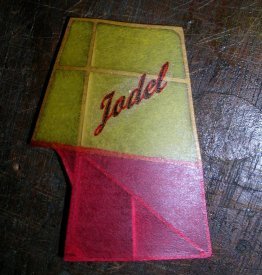

Le logo du constructeur. |

Le fuselage en cours de finition. |

Et voilà, 32,6 g en

ordre de vol ! |

Essais en vol

Alors là autant le dire tout de suite,

c’est la douche froide. La conception et la construction

du modèle font plaisir mais il a été impossible

de faire un seul virage sans déclencher. Même en

réduisant le débattement au minimum absolu. Le

Jodel engage à la moindre pression sur le manche. L’avion

vole parfaitement en ligne droite et il est bien stable dans

cette position. Mais pas moyen de tourner sans se retrouver

au tapis. Pourtant le vrillage des saumons est bien là,

la vitesse de vol est suffisante et l’hélice ne

produit aucun effet parasite susceptible de précipiter

l’avion au sol. De toute façon c’est la même

chose à gauche ou à droite, dès que l’on

incline un tant soit peu le modèle pour virer il chute

ou déclenche carrément. Les deux grammes supplémentaires

apportés par les modifications ne sauraient être

la cause d’un tel comportement. C’est une réelle

déception après des heures de construction soignée

en atelier. Différents moteurs et hélices ont

été essayés y compris ceux préconisés

par le fabricant, même constat amer. Désormais

le Jodel est un avion statique. Très beau, certes, mais

statique. Ce fut en tout cas l’occasion de tester l’électronique

Microplane Solution dont le fonctionnement est sans faille.

Peut-être que les nouveaux kits Peol désormais

20% plus grands permettent de remédier à cela ?