|

|

|||||||||||||||||||||||||||||||||||||||||||||||||

| |

Comment l’acheter ?

Pour commencer, je tiens d’abord à souligner que ce moteur n’est pas en vente en France. Pour l’instant, il s’agit d’une exclusivité d’un magasin de vente par correspondance se trouvant au Japon, Aircraft World. Comme son nom l’indique, ce magasin vend des articles de modélisme dans le monde entier, par le biais de son site Internet : www.aircraft-world.com. Seule contrainte pour nous Français, c’est la maîtrise de la langue de Shakespeare nécessaire pour passer une commande, le reste étant extrêmement attractif : paiement sécurisé par Paypal ou par CB, tarif en dollars US (donc bénéficiant du taux de change actuel très favorable, délais de livraison inférieurs à la semaine (généralement, commande le lundi et livraison le vendredi).

Voilà pour la partie commerciale de l’histoire. Passons maintenant au moteur, dont voici un bref résumé des caractéristiques données par Aircraft World :

- désignation : AC-DIYMOT-VL. Ce nom barbare se traduit simplement par : moteur à faire soi-même (Do It Yourself), V signifiant polyvalent (Versatile) et L signifiant long (Long)

- tarif : $ 34,95, soit environ 26 €

- Puissance annoncée : 160 W maximum

- Dimensions : Ø 23,5 x 25,3 mm, masse 40 g

- Usage : turbine, réducteur ou en direct

Le site Internet fournit quelques photos attrayantes

et deux schémas de câblage, mais rien de bien intéressant

à mon avis, et surtout ne permettant pas à un acheteur

non averti d’assembler correctement ce moteur. Depuis peu, on

trouve aussi quelques résultats donnés par des clients,

dont certains intéressants, ainsi que des liens vers des forums

de RC-Groups parlant de ces moteurs. Attention, on y lit parfois de

grosses bêtises...

Bref, on s’imagine sans difficulté que Aircraft World est

simplement un revendeur et non le constructeur réel de ce moteur.

Malgré tout, et en dépit des très maigres infos

qui pouvaient cacher un gros bide technique, je l’ai quand même

acheté. Et, soyons honnête, mes premiers essais et tâtonnements

m’ont presque fait croire que cela était le cas, avant

que je ne trouve la bonne voie.

Premier contact

Inutile de vous dire qu’à ce prix on ne découvre

pas ce moteur au sein d’un emballage rutilant, et encore moins

accompagné d’une notice. Voilà de quoi déconcerter

les néophytes s’attendant à un kit genre avion Graupner,

avec un beau plan et une notice fourmillant d’indications. Ici,

juste un sachet plastique contenant les quelques pièces composant

ce moteur, dont voici la liste exhaustive :

- le flasque en aluminium

- le porte-cloche en aluminium

- la cloche en acier zingué noir

- les huit aimants 13x6x1 plus un aimant de rechange

- deux arbres en acier trempé, l’un ayant l’extrémité

tournée à Ø 2 et l’autre à Ø

3

- deux roulements 3x7x3

- le stator isolé par de la peinture laquée, Ø

19x13

- la bobine de fil de cuivre émaillé Ø 0,3, suffisante

pour au moins deux bobinages

- des gaines thermorétractables

- la visserie

Il faut souligner que la qualité des éléments

fournis compense très largement la rusticité de l’emballage.

En effet, les pièces sont toutes magnifiquement usinées,

et paraissent presque polies. La précision est aussi excellente,

tous les éléments s’adaptant parfaitement les uns

aux autres sans aucun jeu. A noter aussi la bonne idée de prévoir

des encoches dans le support de cloche, ce qui rend le positionnement

des aimants très facile. Dans le même registre positif,

le fil fourni est d’une qualité excellente : le vernis

isolant fond très facilement à la température d’un

fer à souder, ce qui facile énormément les soudures

en évitant la phase pénible de grattage du vernis.

Autre très bon point à souligner, c’est le choix

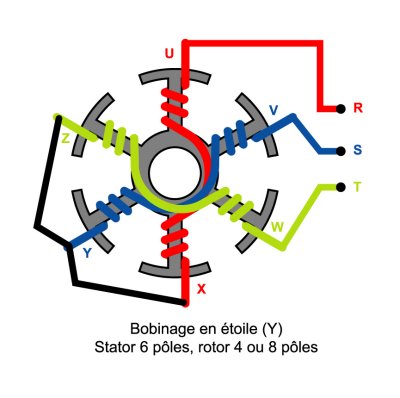

d’un stator 6 pôles, d’une très grande simplicité

à bobiner, à condition de suivre le bon schéma

de câblage (voir plus loin), malheureusement non fourni dans le

site Internet. Petit bémol par contre pour les aimants, qu’il

faut manipuler avec beaucoup de précautions à cause de

leur finesse. Leur très forte aimantation est par contre le gage

d’un bon rendement.

Assemblage

Si cette phase est presque anecdotique pour un habitué, elle

risque cependant de beaucoup dérouter le novice. Je vais tenter

de décrire au mieux cette étape cruciale pour les futures

performances du moteur.

Assemblage du rotor

Sous cette désignation se cachent en fait 3 éléments

: le support de cloche, la cloche et les aimants. Tout d’abord,

on assemble la cloche en acier sur le support de cloche, après

les avoir soigneusement nettoyés à l’alcool à

brûler et les avoir séchés. L’assemblage se

fait par collage, idéalement avec une résine anaérobie

type Bloc-Press ou équivalent (frein filet fort), ou à

défaut la cyano. La plupart des modélistes ayant plutôt

une cyano à leur disposition, j’ai choisi cette dernière

solution, qui tient finalement sans soucis.

Ensuite vient l’étape délicate de la mise en place

des aimants. Il faut savoir que leur magnétisation se trouve

dans le sens de leur épaisseur, et qu’il faudra alterner

pôles sud et pôles nord lors du montage. La méthode

la plus simple pour ne pas se tromper consiste à attribuer arbitrairement

le pôle nord à l’une des extrémités

de la pile d’aimants, l’autre pôle devenant le pôle

sud. Chaque pôle est identifié avec l’aide d’un

marqueur noir. On enlève les aimants toujours du même côté

de la pile, en n’oubliant pas de repérer au marqueur le

pôle visible de l’aimant suivant restant sur la pile. Par

exemple, si on dépile du côté nord, on verra alors

sur le stator alternativement un aimant non marqué suivi d’un

aimant marqué nord, et ainsi de suite. On a donc 8 aimants positionnés

: N-S-N-S-N-S-N-S. A ce sujet, j’ai lu sur le forum RC-Groups

un post préconisant un ordre N-N-S-S-N-N-S-S afin d’avoir

un régime de rotation plus élevé, ce que je vous

déconseille formellement.

Pour la mise en place des aimants, je vous suggère d’utiliser

un petit cutter pour les séparer au fur et à mesure de

leur pile, en glissant la lame parallèlement à l’épaisseur.

Sans cette précaution, il est très facile de briser en

plusieurs morceaux un aimant, cela m’est arrivé en voulant

les séparer à la main. De même, il faut laisser

l’aimant sur le cutter pour le faire glisser sans effort sur la

cloche. Ensuite, cela va tout seul, il suffit de pousser chaque aimant

jusqu’au fond de son logement, avec un petit bout de bois dur

pour ne pas l’abîmer. Une goutte de cyano entre chaque aimant

et la cloche termine parfaitement cet assemblage.

Le choix du câblage

C’est là où tout se joue ! Il s’agira donc

d’être aussi soigneux que pour la mise en place des aimants.

C’est là aussi où j’ai rencontré le

plus de difficultés pour obtenir un moteur fonctionnant correctement,

ayant testé beaucoup de configurations, avec des premiers essais

très peu concluants. Heureusement, les bons compromis ayant été

trouvés, je peux maintenant vous certifier que les résultats

obtenus sont excellents, et placent ce moteur en concurrence avec les

meilleurs moteurs actuels.

Pour expliquer la structure d’un câblage sans rentrer dans

des détails trop techniques, il faut d’abord comprendre

que cela se décompose en deux étapes.

- La première consiste en l’enroulement des fils de cuivre

sur chaque dent du stator, tandis que la seconde étape permet

de relier les fils entre eux et au contrôleur. Le sens d’enroulement

des fils est tributaire du nombre et de l’agencement des aimants

(le fameux N-S-N-S... expliqué ci-avant) afin d’avoir un

enchaînement correct d’attraction/répulsion entre

les dents du stator et les aimants du rotor. Lors de l’enroulement

des fils sur chaque dent du stator, on choisit une section de fil (dans

le cas de notre moteur, un nombre de fils que l’on bobine ensemble

en parallèle) et un nombre de tours de fil en adéquation

avec la destination du moteur : plus de tours de fil et/ou fil plus

fin donnent un moteur fait pour tourner lentement, et vice-versa. De

plus, il faut remplir de cuivre au mieux chaque dent afin d’optimiser

le rendement.

- La seconde étape consiste à choisir le type de branchement

: étoile ou triangle. A enroulements équivalents, le second

donne un régime et une consommation très supérieurs

au premier, ou à contrario demande beaucoup plus de spires par

dent (donc très difficile à bobiner) pour garder un régime

équivalent au câblage étoile. Voilà finalement

beaucoup de paramètres à mettre en adéquation pour

réaliser un moteur répondant à ses attentes.

Après avoir testé une certaine quantité de combinaisons

et évalué leurs impacts sur les performances, le rendement

et la facilité de câblage, voici ce que je vous recommande

fortement :

- choix du branchement : étoile

- choix des enroulements : 6 à 8 tours par dent de 3 fils Ø

0,3 ou 5 à 6 tours de 4 fils Ø 0,3

Ces choix donnent un moteur facile à câbler,

tournant très vite avec un excellent rendement et une puissance

importante. Cela écarte d’office une utilisation en direct

avec une hélice, contrairement à ce qu’affirme le

site Internet du constructeur. Bien entendu, on peut quand même

l’utiliser en direct, mais le rendement sera relativement mauvais,

sauf éventuellement pour un usage racer avec de petites hélices

tournant très vite. Faute de notice et de valeurs de référence

de la part du constructeur, certains clients se sont obstinés

à essayer de faire tourner ce moteur avec des hélices

type APC Slow (8”x3,8”, 9”x4,7”, etc.), avec

des rendements de l’ordre de 60 % pour des puissances modestes,

alors que ce moteur est capable d’un rendement supérieur

à 80% à des puissances très élevées.

Tout cela est d’ailleurs fort logique : sans même parler

du bobinage, la conception de ce moteur (6 pôles de stator / 8

aimants) ne le rend réellement intéressant qu’à

haute vitesse. Il présente en effet une réduction magnétique

de 4 contre 6 à 7 pour des moteurs à cages tournantes

destinés à un usage en prise directe. En fait, on retrouve

ici le même raisonnement que celui appliqué par Electronic

Model pour ces nouveaux moteurs Cyclon à cage tournante : faible

masse et très forte puissance à haut régime, et

rendement très élevé.

Le câblage en détail

Maintenant que la structure du câblage est établie en fonction

de la puissance désirée et au régime désiré

(se référer aux tableaux d’essais), passons à

l’application pratique. En premier lieu, je ne conseille pas de

suivre les schémas donnés sur le site de Aircraft World.

Voici la meilleure technique à suivre :

Connaissant le nombre de fils à mettre et le nombre de spires

par dent, couper autant de fils que nécessaire, en calculant

la longueur de la manière suivante : longueur en millimètres

= 80 x (nombre de spires par dent) + 100 à 150 mm.

On bobine toujours deux dents à la fois, les deux

dents étant face à face (symétriques).

Le bobinage commence par marquer les fils au milieu de leur longueur

et à positionner ce milieu au niveau de l’espace compris

entre deux dents. On bobine ensuite chaque dent de l’intérieur

du stator vers l’extérieur, en prenant garde de bien tendre

les fils et d’éviter qu’ils ne se chevauchent trop.

Chaque dent est bobinée dans le même sens que sa vis à

vis, en miroir. A la fin du bobinage, les fils ressortent du stator

du même côté que la boucle.

Les 3 séries de fils sont bobinées exactement de la même

manière. Un bon moyen de contrôler que chaque dent a reçu

le même nombre de spires que ses collègues : tous les fils

sortant du moteur doivent avoir la même longueur à 1 ou

2 cm près.

On réalise ensuite la terminaison en étoile, appelée

aussi point central. Pour cela, il suffit de prendre les 3 fils consécutifs

d’un côté du câblage pour les torsader ensemble,

puis de les souder à environ 10 mm du stator. La petite gaine

thermo fournie dans le kit vient ensuite recouvrir cette soudure pour

éviter tout court-circuit.

Montage final

On monte ensuite le stator sur le flasque, en passant les 3 fils d’alimentation

par l’ouverture adéquate. Un simple morceau de fil de cuivre

est enroulé dans l’encoche du flasque côté

cloche pour éviter que le stator ne bouge. On passe ensuite les

gaines thermorétractables sur les fils d’alimentation,

puis quelques gouttes de vernis à ongles sur le bobinage en cuivre

éviteront qu’il ne bouge avec d’éventuelles

vibrations.

Il reste alors à monter le rotor sur l’arbre le mieux adapté

à son utilisation, puis à serrer les deux vis allen. Même

si les arbres rentrent sans jeu sur le rotor, il vaut mieux quand même

serrer alternativement les vis allen de plus en plus fort plutôt

afin d’éviter tout défaut d’excentration du

rotor. Les roulements sont ensuite enfoncés dans leur logement,

avec une petite goutte de cyano pour les immobiliser (attention de ne

pas faire rentrer la cyano dans les roulements). La dernière

étape consiste à enfiler l’arbre et le stator, puis

à poser le petit clip sur l’arbre pour éviter tout

déplacement axial intempestif.

Et voilà, on se retrouve enfin possesseur d’un joli petit moteur brushless à cage tournante. Un passage à la balance nous donne un petit 38-39 g suivant le câblage, soit la masse d’un modeste Speed 280. Il va falloir maintenant vérifier si les performances seront à la hauteur... d’un brushless, pas d’un Speed 280 !

Les essais

Afin de peaufiner le choix des bobinages, je me suis limité à

des essais sur des turbines GWS 55 et 64, qui me font très forte

impression. Cela me paraissait aussi un complément indispensable

à l’article paru sur les turbines GWS, dans lequel ce moteur

est maintes fois évoqué. De plus, je n’avais pas

forcément le temps nécessaire pour refaire une seconde

fois tous les bobinages et les mesures avec différents couples

hélice/réducteur.

Ceci dit, il suffit de relever les points de fonctionnement (tension,

intensité, régime) pour les appliquer à une utilisation

avec réducteur. Par exemple, on a le point de fonctionnement

suivant avec 5 spires de 4 fils Ø 0,3 et une turbine GWS EDF-55

: 11 V, 21 A, 34 200 tr/min. Avec un réducteur de ratio 4,4,

cela donnerait environ 7 800 tr/min. A peu de choses près, ce

régime et ce niveau de puissance correspondent à une 10”x7”

APC (voir essai des moteurs HET-RC Typhoon). En l’absence de mesures

donnant la correspondance, un petit logiciel gratuit de Louis Fourdan

se révèle très pratique : Astrobob. On le trouve

sur le site d’Alain Legallou : www.legallou.com

à la rubrique Modéliste / Technique / Outils. Il permet

très facilement de se faire une idée des performances

d’une motorisation. Pour ce qui nous intéresse, connaissant

la tension, l’intensité et le régime, il suffit

d’essayer quelques valeurs de diamètre et de pas d’hélices

jusqu’à avoir un rendement calculé supérieur

à 75-80% pour connaître l’hélice adaptée

au réducteur et au point de fonctionnement choisi. Certains fabricants

d’hélices donnent aussi une abaque liant le régime

de rotation de l’hélice à la puissance absorbée.

Là aussi, en estimant en moyenne à 75% le rendement de

l’ensemble moteur/réducteur, il sera facile de faire un

choix.

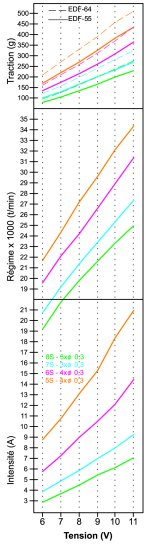

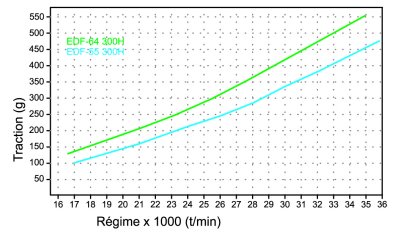

Les amateurs de turbines électriques vont apprécier les performances offertes avec les GWS-55 et GWS-64. |

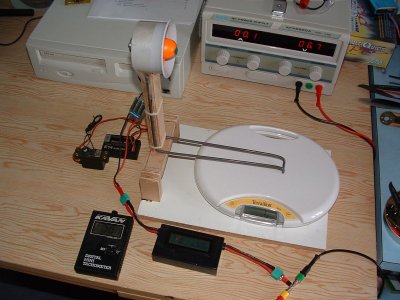

Mais revenons à nos essais de ce moteur avec les turbines GWS. Cette fois-ci, j’ai conçu un nouveau banc d’essai afin de réaliser à la fois des mesures de poussée, indispensables bien sûr, mais aussi des mesures de rendement. Dans les deux cas, l’ensemble turbine/moteur est simplement fixé par du scotch d’emballage sur un support articulé sur roulements à billes afin d’avoir une mesure la plus fiable possible. Les mesures de tension et courant ont été confiées à un Astro WattMeter (merci encore à Laurent Chef), tandis que la commande du moteur a été confiée tout d’abord à un Jeti-30, puis ensuite à un contrôleur Castle Creation Phoenix 25. Au sujet des graphiques de résultats : les valeurs de consommation et de régime des turbines EDF-55 et EDF-64 pour la même configuration de moteur sont tellement proches (entre 0 et 2% de différence) que les courbes en résultant ont été confondues pour plus de lisibilité. Concernant les mesures de rendement, il s’agit pour l’instant d’une approche indicative : en effet, les valeurs de couple (couple en Nm = 0,00981 x mesure en g x bras de levier en mètre) mesurées sont assez faibles par rapport à la précision de la balance utilisée, ce qui donne des valeurs de rendement précises à environ +/- 5%. Je ne donnerai donc pas de graphique de rendement, mais cependant la moyenne de plusieurs mesures est assez significative pour que je donne quelque ordre d’idées.

Après plusieurs heures d’essais, mises au point, puis enfin

mesures et vérifications des résultats, voici les quelques

éléments intéressants qui se dégagent :

Le fonctionnement global : plusieurs heures d’essais n’ont révélé aucune défaillance ni prise de jeu. Je redoutais un éventuel défaut d’équilibrage à cause de la vitesse de rotation très élevée et des masses en rotation, sans parler d’un possible défaut d’usinage ou de montage de l’ensemble cloche/support de cloche. Mais finalement, rien à signaler : le niveau de vibration à vide est parfaitement imperceptible, ce qui peut être qualifié d’excellent.

- Le contrôleur : les essais avec le Jeti-30-3P ont été très vite abandonnés, car il a beaucoup de mal à gérer ce moteur. Cela se traduit par un régime limité et une consommation excessive. Après l’acquisition d’un Castle Creation 25, excellent contrôleur s’il en est, les choses sont rentrées dans l’ordre. A noter que ce contrôleur a gardé la configuration d’origine, en particulier le timing moyen, parfaitement adapté.

- Les performances : elles sont tout simplement bluffantes,

comme l’indique le tableau de comparaison ci-joint. En effet,

que ce soit à 100 W ou à 200 W (puissance consommée

à l’entrée du contrôleur) le couple GWS EDF-55

et moteur AC-DIYMOT-VL surclasse très nettement toute la concurrence.

Si on rajoute le facteur prix, la comparaison est sans appel. De même,

la EDF-64 équipée de ce moteur domine les débats.

Elle s’incline juste en terme de poussée devant la Wemotec

480 équipée d’un Fun 400-28, qui bénéficie

d’une plus grande surface de rotor, mais se rattrape nettement

dès qu’on rajoute à la Wemotec un cône de

la même surface que celle balayée par le rotor de la EDF-64.

Et que dire des vitesses ? Voici un moteur à cage tournante qui

sort du lot : la plage de régimes testée va de 15 000

tr/min à 36 000 tr/min à pleine charge, sans le moindre

souci tellement ce moteur est à l’aise dans les très

hauts régimes. A croire qu’il a été conçu

pour cela...

Ce n’est pas indiqué dans les graphiques, mais j’ai poussé ces turbines et le moteur Aircraft dans les derniers retranchements... de mon banc d’essai : 286 W (14 V, 20,4 A) pour 550 g de poussée avec la EDF-64 et le bobinage 6 spires de triple fil Ø 0,3, et 248 W (13 V, 19,1 A) pour 470 g de poussée avec la EDF-55 et le même bobinage. Je n’ai pas pu aller au-delà par manque de puissance de mon alimentation, mais 20-21 A me semblent quand même la limite acceptable de ce moteur en continu. Dans le cas d’un usage court (motoplaneur de très hautes performances), il me paraît envisageable de passer au moins 25 A. Quant aux turbines GWS, leur potentiel au-delà de 248/286 W reste encore à explorer...

- Le rendement : à titre indicatif, n’étant pas encore satisfait de mes mesures, je peux quand même affirmer que le rendement de ce moteur est digne des meilleurs. Mes mesures indiquent, en moyenne, un rendement maxi de 85% pour tous les bobinages essayés, et un rendement d’environ 75% à la consommation maxi. Cela est confirmé par plusieurs points : tout d’abord, la comparaison des couples turbines/moteurs montrent que le couple turbines GWS / moteur Aircraft a un meilleur rendement global. Cela ne suffit pas à dire que les turbines GWS sont bien meilleures que les autres, ou que le moteur Aircraft vient de révolutionner le monde des moteurs brushless. Mais, logiquement, on peut conclure tout simplement que chaque élément de ce couple égale ou surpasse ses meilleurs concurrents. Et en l’occurrence, le moteur Aircraft a un rendement comparable ou meilleur à un Hacker, un Kontronic ou un Mega ; ce qui en soi n’est pas un mince compliment ! Autre indice du bon rendement, c’est la très faible température du moteur, quel que soit le bobinage. Avec les bobinages à base de 3 fils Ø 0,3, le moteur se stabilise à 50° vers 16 A de consommation, contre environ 20 A pour les bobinages à base de 4 fils Ø 0,3.

Une relation intéressante : si je n’ai

pas été surpris de trouver une correspondance précise

entre le nombre de spires du bobinage et l’intensité consommée,

je ne suis pas à même de la démontrer. En tout cas,

cette relation correspond à merveille à ce moteur. La

voici : conso (n spires) = conso (m spires) x (m/n)². Bien sûr,

elle n’est valable qu’à tension équivalente.

En voici un exemple : avec la EDF-55 et 8 spires de triple Ø

0,3, on a 7,1 A sous 11 V. Si on passe à 7 spires, toujours sous

11 V, cette relation donne 9,3 A (7,1 x (4/3)²) pour 9,3 A en réalité,

et 12,6 A calculés contre 13,1 A mesurés avec 6 spires.

On a donc des valeurs calculées assez fidèles à

la réalité. Dans la même logique, le passage de

3 fils à 4 fils a été regardé de près,

mais finalement il a une influence assez faible sur la consommation,

environ 7% de plus. C’est d’ailleurs pour cela que je n’ai

pas intégré dans les graphiques le bobinage 6 spires de

triple fil, car trop proche du 6 spires quadruple fil.

Voilà des données à mon avis très intéressantes

: en effet, je n’ai pas testé exhaustivement toutes les

possibilités de bobinages utilisables avec ce moteur. Par exemple,

une personne intéressée par le maximum de puissance avec

2 éléments Li-Po (soit environ 6-7 V en charge) ne trouvera

pas son bonheur dans mes essais. Mais connaissant la tension et l’intensité

(ici environ 20 A maximum), il devient facile de calculer le nombre

de spires adéquat. En l’occurrence, on a 11,4 A sous 7

V avec une EDF-64 et 5 spires de 4 fils de Ø 0,3. Si on passe

à 4 spires, cela fera 20,3 A. Evidemment, le remplissage en cuivre

sera moins bon, ce qui risque de légèrement faire chuter

le rendement. Cela implique alors de mettre 5 fils au lieu de 4.

Turbine

|

Moteur

|

Poussée

à 100 W |

Poussée

à 200W |

GWS

EDF-55-300 |

AC-DIYMOT-VL

|

265

|

400 |

Graupner

400 |

BL perso |

220 |

- |

Scorpio Fantex 240

|

Hacker B20-15L |

220 |

355 |

VasaFan 55 |

Model Motor AC 1215-16 |

245 |

- |

VasaFan 55 Model

|

Motor AC 1215-12

|

- |

370 |

Wemotec MicroFan

|

Razor 2500 |

250 |

- |

GWS

EDF-64-300 |

AC-DIYMOT-VL |

310

|

460 |

Scorpio Fantex 400

|

Kontronic FUN480-33 |

250 |

390 |

VasaFan 65 |

Kontronic FUN400-28

|

295 |

460 |

VasaFan 65 |

Mega AC 1615/2 |

- |

430 |

Wemotec MiniFan480

|

Kontronic FUN400-28 |

305 |

490 |

Wemotec

MiniFan480 + cône |

NPM Carbon 2447/8

|

260 |

450 |

Conclusion

Que dire de plus que tout ce qui précède ? En fait, un

simple condensé s’impose : une masse record de 39 g, 21

A possibles en continu soit un potentiel de presque 300 W (sous 14 V,

soit 4 à 5 éléments Li-Po), un rendement haut de

gamme, un prix très bas. Et ce qui ne gâte rien, ce moteur

est très facile à assembler. Ah oui, j’oubliais

: mon dernier X-Rush pèse maintenant 340 g avec une batterie

Li-Po 3S1P-1800 mA 12C. Avec ce fabuleux petit moteur Aircraft et une

GWS EDF-55, j’ai la bagatelle de 410 g de poussée. Dire

que le vol est balistique tient de l’euphémisme.

On a aimé

|

On a moins aimé

|

Contacter l'auteur : franck.aguerre@jivaro-models.org

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||