Le Discus 2C de Topmodel en version ¼ (4,50

m) ayant des caractéristiques intéressantes,

je profite de la vente d'un de mes anciens modèles

pour le commander.

Je le prends chez Lindinger

en Autriche pour le sérieux de ce magasin. En plus,

il est moins cher que chez le fabriquant en temps normal,

et là en plus, il est en promo ! Le port est gratuit

à partir de 250 €, que demander de plus.

Ce que l'on va demander de plus sera à la réception

du colis par La Poste (aie aie aie !). Eh oui, colis d'apparence

pas trop mal, mais à l'intérieur tout est en

vrac ! Dans des protection en plastique mais en vrac, donc

ça peut se trimballer et ça ne s'est sûrement

pas gêné ; l'aile gauche a plié au niveau

du dernier puits de servo d'aileron !

Déjà à cet endroit il y a très

peu de matière et les chants des puits ne sont même

pas coffrés !

On va donc tester le SAV Lindinger même

si sur ce coup là on ne peut pas vraiment dire qu'ils

sont en cause car le colis, bien que très léger,

n'est pas vraiment esquinté. Donc problème : un

très gros colis comme ça, on fait quoi à

la réception ? On ne peut pas l'ouvrir pour contrôler

avant signature, pas folle La Poste... On refuse sans savoir

s'il y a de la casse ? Ca va mettre combien de temps pour solution

ce problème ?

Donc on signe et là s'il y a de la casse on l'a dans

l'os...

Connaissant quand même bien le sérieux de la maison,

j'espérais avoir une petite compensation surtout que

je leur avais bien précisé que je ne voulais pas

retourner les ailes, la casse est très facilement réparable,

donc plus qu'à attendre la réponse sans grand

espoir.

Et la réponse arrive, complètement inattendue

: un bon d'achat sur le magasin dépassant toutes mes

espérances !

Voilà, l'introduction était peut-être un

chouia longue mais ça méritais d'être dit.

Caractéristiques

techniques |

| Nom : |

Discus 2C |

| Marque : |

Topmodel CZ |

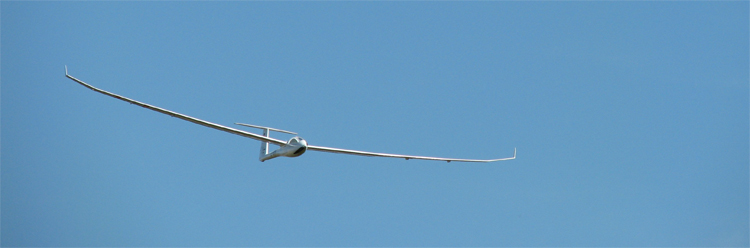

| Envergure : |

450 cm |

| Poids : |

4200 à 4900 g (version planeur pur)

5300 g en version électrique |

| Profil : |

HQ 3/14-2/12 |

| |

|

| Moteur : |

Turnigy TR 42-60C 500Kv |

| Contrôleur : |

Turnigy 60 A |

| Batterie : |

Lipo Zippy 5S 3300 mAh |

| Hélice : |

17"x6,5" RFM carbone |

Description du kit

La version que j'ai pris est la version Eco, le train rentrant

et le crochet ne m'intéressent pas.

Les ailes sont en polystyrène coffré samba, renfort

en ruban de carbone sur le 1/3 avant, longeron bois (d'après

ce que j'ai pu voir au niveau réparation). Chaque aile

pèse pratiquement 1 kg. J'ai eu des retour disant que

les ailes étaient légère et qu'il fallait

le prendre en compte en l'air. Je pense qu'elles ont dû

être renforcées au cours du temps car 1 kg pour

75 dm² c'est le poids d'une aile d'Electromaster (plus

petite envergure mais en gros même surface).

Elles sont très bien entoilées en Oracover, je

ne sais pas faire pareil, c'est pour ça que j'entoile

au vinyle. A ce propos c'est dommage qu'il n'y ait pas une version

non entoilée justement pour pouvoir choisir son mode

d'entoilage.

Les ailerons ne sont pas articulés.

Deux winglets sont livrés et sont en fibre comme le stab

et la dérive.

La dérive est déjà en place, articulée

en demi-rond, commande posée mais dure. La fixation de

stab est faite aussi avec des inserts métal.

Le fuseau a un plan de joint moyen mais acceptable. La clé

d'aile est en stub de 12 mm, elle pèse 374 g.

L'articulation de verrière est prête et va s'ouvrir

sur le côté comme le réel.

Les accessoires ne sont pas nombreux

On trouve 5 guignols filetés en laiton M3 avec 4 inserts

alu pour les ailes (je ne m'en suis pas servi, ça aurait

trop déporté les guignols), 1 verrou de cabine

et son pion en acier, charnières plastique ? 2 verrous

plastique pour les ailes, 1 cadre CTP pour le train rentrant

et les servos de dérive et de train, j'oublie peut-être

quelque chose mais ce ne doit pas être énorme.

Sur le descriptif du modèle il est dit : prise d'aile/fuseau

+ câblage fourni, je n'ai rien trouvé de tel.,

On commence par le renfort de l'aile en bon

état. Je désentoile l'intrados sur 30 cm au niveau

du dernier puits de servo. Je vais coller dans 2 saignées

un plat de samba de 4 mm d'épaisseur à la colle

PU. Je trace les saignées et découpe au cutter

le samba de la peau.

Ensuite je gratte le poly avec un foret de

4 mm. Une fois les 2 saignées correctement dimensionnées

(longues de 20 cm) je vaporise de l'eau avec un pulvérisateur

dans les saignées, je coule de la colle PU et insère

les plats de samba. Je bloque tout ça avec du scotch

d'emballage et laisse expanser toute la nuit.

Auparavant j'ai bloqué l'aile sur une

règle en alu de maçon avec des cales par-ci par-là

qui me serviront pour la deuxième aile cassée.

Je me suis servi de serre-joints avec des

cales de bois pour ne pas esquinter l'entoilage côté

extrados surtout.

Ensuite je retire le plus gros du samba des plats avec un cutter

et je finis à la ponceuse vibrante. Un coup de mastic

Polyfilla sans ponçage, un dernier coup de ponçage

avec du papier 240 et c'est déjà fini, cool non

?

Pour l'aile cassée, ça va se

faire pareil sauf qu'avant il faut remettre en place ce niveau

de l'aile car le bord de fuite de l'aile fait un peu un W et

il faut ré-aligner l'aile qui n'a plus le bon dièdre.

Le calage fait sur l'aile droite va servir ici à remettre

le dièdre en place. Bien bloquer l'aile avec des serre-joints

et sur la longueur avec du scotch d'emballage et des poids.

Pour le bord de fuite et le bord d'attaque j'ai confectionné

des plats en alu de 5 mm d'épais et pris la forme du

dièdre sur l'aile droite.

Ensuite avant de mettre en place ces plats

d'alu il faut percer dans le coffrage des trou pour injecter

la colle PU avec une seringue et une aiguille.

Ca, c'est pour redonner une consistance au

poly qui c'est fait chahuter dans le craquement et par gonflage

remettre en place la peau froissée.

J'ai oublié de dire que je protège

toute la partie des réparations par du scotch pour éviter

d'avoir trop à poncer avec la PU.

Donc le bord de fuite est ré-aligné

sur la forme de ces plats.

Quand tout est bien expansé, compter toujours au moins

24 h pour ne pas avoir de surprise de gonflements tardifs, refaire

comme pour l'aile en bon état pour les plats de samba

et voilà c'est aussi fini. Les deux ailes ont récupéré

une solidité très acceptable.

Maintenant on passe au fuseau. Je le trouve un poil souple surtout

pour l'avant qui va recevoir un moteur. Ah oui j'ai oublié

de dire que je le faisais en electro. Ca va pas être très

maquette mais mon DG 800 le sur supporte très bien ;).

Donc fibrage à la résine époxy

(et non pas à la colle époxy !) de fibre de verre

160 g/m² et ajout de trois bandes de carbone en renfort

supplémentaire.

Je passe à la commande de profondeur. Là se présentent

mes premiers soucis. J'installe un servo plus gros que recommandé,

un GWS IQ-200MG. J'aime bien ce servo bien costaud et assez

précis.

Il faut retailler au cuter le logement de ce servo et il y a

impossibilité de percer le trou avant. D'ailleurs ce

serai à à vérifier mais 2 trous de chaque

côté sont prévus et je ne pense pas que

les servos Topmodel 1816 préconisés aient 4 trous

de fixation, c'est un peu bête. Donc il faut improviser.

Je fais une plaque en époxy avec 2 vis à chaque

extrémité, une pour rentrer dans l'œillet

servo et l'autre pour prendre appui à l'avant de manière

à faire, par une vis au milieu, un serrage à plat.

Donc cette vis va se trouver de travers car le perçage

doit être oblique, sinon ça ne passera pas. Les

photos sont plus parlantes.

|

|

|

Ensuite c'est du classique : commande faite

avec 2 chapes classiques et une tige filetée de 2 mm

+ tube alu de 2 mm de diamètre intérieur. Une

gaine thermo sur la chape du palonnier histoire de se rassurer.

Dans le stab, le taraudage est fait pour un guignol laiton fileté

à 3 mm.

Bon profondeur terminé :).

On passe à la direction. Elle est faite de fabrication,

la dérive est articulée avec un palier à

quelques cm du haut et un axe en bas, donc démontable

facilement. La commande est faite avec une corde à piano

de 1,6 mm et le mouvement est un poil dur. Je remplace donc

cette CAP par une de 1,4 mm mais c'est toujours un peu dur.

Alors en parlant de commande, encore une bourde

du fabriquant : pourquoi aller coller cette gaine pratiquement

dans le fond du fuseau alors que sur le plan le servo est positionné

à côté du train rentrant, donc beaucoup

plus haut. C'est complètement con ce système.

Je n'ai pas voulu m'emm... à décoller la gaine,

j'ai couché le servo sur le fond sur une platine en CTP

plus des plots pour bloquer le servo et une plaque métal

au-dessus bloquée avec 2 vis.

Le servo est un Blue Bird BMS-631MG, ce type de servo est installé

sur mon Alpina de 5,700 kg à la prof et direction et

fonctionne parfaitement.

Là encore, les photos seront plus parlantes.

Voilà, direction terminée.

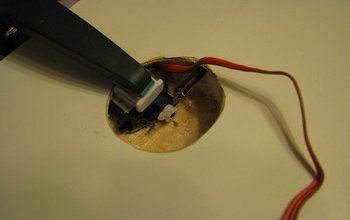

On passe au nez. Prise de cote pour la coupe, j'ai pris un cône

de précision Graupner de 42, il file assez bien avec

le fuso car la longueur est inférieure au diamètre.

Je coupe à la disqueuse avec un disque fin de 1,5 mm

d'épais. Ensuite je rentre le couple époxy de

45 mm à force dans le nez pour arrondir la coupe. Un

congé d'époxy + micro ballon + silice plus tard

et c'est collé.

Bien bossé aujourd'hui donc on verra demain pour la suite...

J'installe maintenant le moteur et fixe le

cône pour voir le résultat. Le fuseau n'est pas

très rond mais par chance c'est de dessous que ça

se voit le plus. Le cône n'est pas pil-poil mais ça

va quand même.

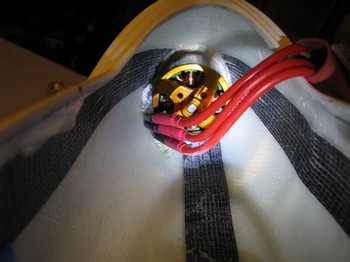

Je colle les fils moteur à la colle chaude. Pour bien

plaquer les fils contre le fuseau, je rentre en force du Sopalin

entre la cage du moteur et le fuseau, coule la colle chaude

le plus près possible du moteur et laisse refroidir.

Quand le Sopalin est retiré les fils sont impeccablement

plaqués contre le fuseau et ne risque pas de venir frotter

contre le moteur. C'est très facilement démontable

en chauffant un tout petit peu avec un sèche-cheveux

l'endroit de la colle mais à l'extérieur du fuseau,

on laisse un peu la chaleur diffuser et ensuite, suffit de tirer

un peu sur les fils pour que ça vienne tout seul. En

grattant avec une pince on arrive à retirer absolument

tout.

Je retourne vers la direction car il y a un

point dur et ça ne me plait pas. J'ai déjà

coudé la corde à piano au niveau du guignol de

dérive et ce n'est pas assez, donc redémontage

et coudage plus important, on remonte tout et maintenant ça

fonctionne bien.

Maintenant verrouillage du baquet de verrière.

L'articulation étant pratiquement déjà

faite, reste juste à lui installer 2 CAP dans les plots

de résine déjà en place, le trou pour les

CAP étant aussi fait c'est terminé pour l'articulation.

Le verrouillage demande un peu plus de boulot.

Il est moulé dans le,baquet de verrière une gaine

et sur le baquet un moulage avec la place en retrait pour 2

CAP pour ouvrir et fermer la verrière. Il faut faire

par contre 2 plots pour recevoir les CAP de verrouillage. Je

les ai fait en laiton de 5 mm de diamètre percé

à 1,8 mm pour des cordes de 1,5 mm. Il faut faire 2 trous

de 6 mm à la position définitive des plots dans

le cadre de verrière., Ensuite il faut verrouiller les

plots avec les cordes en place, mettre le baquet en place et

coller les plots par dessous à la résine chargée.

|

|

On laisse sécher on espérant

que ça s'ouvrira au démoulage.

En attendant je monte le planeur avec les servos scotché

en place sur les ailes, et fais un essai de centrage. Avec le

pack 5S 3300 il faut l'avancer au maxi, je pensais le retrouver

sous les ailes, il faut aussi rajouter 170 g de plomb pour parfaire

le centrage. J'ai un accu de réception lipo 2100 à

rajouter et un Ubec, ça fera l'affaire pour le centrage.

Dans cette config, avec la clé en acier,

le planeur sort à 5,1 kg, pas mal pour un planeur électrique,

et avec la clé en carbone je gagne 300 g pour le petit

temps. Excellent ;)

Il faut souder les prises DB9 et câbler

les ailes (photo n 29 et 29 bis ), rien d'insurmontable, par

contre sur la version luxe, les prises sont soudées et

en place, donc comme tout est prévu sur le modèle

Eco à l'assemblage ça devrait rentrer pile-poil...

Eh bien non ! Il faut décaler les prises d'ailes de plus

de 5 mm ! Comprends pas ? A moins que les kits Eco soient en

fait des loupés des kits Luxe. En plus, sur le fuseau,

d'un côté les vis de fixation des prises tombent

pratiquement dans rien de matière et du coup sont plus

profondes et sur l'aile ça va se voir : la prise se retrouve

à 5 mm de la nervure.

Pour arriver à aligner tout ça,

je monte les ailes, branche les prise en ayant les ailes écartées

et je coule de la colle chaude dans le puits des prises, mets

les ailes en contact et laisse refroidir.

Ca va aller comme ça.

Je passe aux AF maintenant. Il faut calculer

pour ne prendre qu'une seule voie. Avec le module Assan ma MX22

est pour l'instant bridée en 8 voies.

A l'observation du kit, un truc m'avais interpellé

: la tringlerie d'AF sortait à la moitié du puits

de servo. Pour un montage standard, ça va pas être

facile. Il va falloir creuser pour faire passer le servo sous

le coffrage. Donc pas terrible. Dans mon cas par contre c'est

beaucoup mieux, vu qu'il va falloir mettre un servo dans un

sens et l'autre à l'opposé c'est parfait.

Les photos vont plus parler qu'un long baratin, il suffit de

bien prendre les cotes pour avoir un débattement symétrique

comme il n'y aura pas de possibilités de réglage

de course ou de neutre.

Ca c'est bien passé, pas de soucis particulier.

|

|

Il faut articuler les ailerons. Je fais cela

avec des charnières en fibre carrées. Il faut

inciser juste sous le coffrage avec un cutter de part et d'autre

de l'aile et des gouvernes, on y rentre la charnière

d'un côté, une goutte de cyano et lorsque toute

les charnières d'un côté sont collées,

on peut rentrer le tout dans la partie opposée, pareil,

collage cyano et c'est indestructible. Généralement,

bien fait ça ne se voit pas, moi j'ai un peu merdé,

et on voit quelques charnières en lumière rasante,

j'ai coupé un peu trop près de l'extérieur

du coffrage et un léger gonflement se voit donc. C'est

minime quand même.

On passe aux puits d'ailerons. J'ai acheté

des boîtiers Multiplex pour mini-servo normal. Moi j'ai

des Slim plats avec des pattes de fixation à plat. Ce

sont des Blue Bird BMS-555MG qui ont bonne presse sur le net.

Pourquoi des boîtiers avec ce style de

servo ? Parce que le boîtier va me servir de coffrage

des chants, je n'avais pas trop envie de les coffrer avec du

bois. Donc une fois collés à l'epoxy rapide (j'étais

pressé sinon j'aurai pris de la PU), il faut meuler tous

les blocs de fixation intérieurs avec une fraise à

grosses dents.

Ensuite découper dans du CTP de 4 d'épais

des blocs de fixation de servo. Pareil les photos sont explicites.

|

|

Pour les tringleries, j'ai pris des chapes

de 2 mm, il a fallu repercer les palonniers de servos à

1,6 mm.

Pour les ailerons d'extrémités les 2 chapes bout

à bout donnent la bonne longueur. Pour les ailerons du

milieu, un écrou de 2 mm intercalé entre les 2

chapes donne la bonne dimension.

Comme guignols, je me suis servi de ceux du kit, en laiton.

Il est prévu de coller un clip dans l'emplanture de l'aile,

la partie femelle est moulée dans le fuseau.

Je n'ai pas essayé mais je pense que ça être

très dur à declipser au début et que ça

va s'user au fur et à mesure des démontages d'ailes

et ensuite ne plus tenir.

Donc j'ai opté pour un truc qui a fait ses preuves, des

crochets dans l'emplanture et un ressort ou un gros élastique

pour les réunir dans le fuseau.

J'ai pour habitude de coincer des bouchons de polystyrène

dans la queue du fuseau pour amortir les vibrations qui peuvent

craquer le pied de dérive lors d'atterros virils.

Bon, pas mal de boulot de fait déjà.

On va coller une platine en CTP de 4 dans l'avant du fuseau

pour fixer le lipo de propulsion et le Lipo de réception.

Collé à la résine époxy chargée

en y insérant 3 bracelets de velcro, ensuite je collerai

du velcro sur la platine.

Ma réception passe donc par un Lipo 2S3P de 2100 + un

Ubec.

La verrière maintenant : Je découpe

grossièrement la bulle et colle le baquet au silicone

blanc dedans. Une multitude de pinces plastique pour maintenir

tout ça et quand c'est sec, il ne reste plus qu'à

découper autour du baquet, pour ma part avec une disqueuse

et disque fin. La finition avec un disque à lamelles

grain 120.

Il faut couper un trou à la taille

de la fenêtre prévue et fixer les rails, l'ouverture

se fera par cette fenêtre en manipulant les cordes à

piano précédemment installées. Je mets

par sécurité un goutte de Résit'à'Tout

à chaque vis, ça ne se voit pas beaucoup, tout

du moins, moins que mes coups de cutter qui ont ripé,

la haine !

Ensuite petit coup de papier de verre sur le pourtour de la

verrière, masquage et peinture blanche.

Allez zou, pratiquement fini.

Collage des immatriculations sur le fuseau et sous une aile.

J'ai fait des tests de motorisation.

Moteur Turnigy,TR 42-60C 500Kv

Contrôleur Turnigy 60 A

Lipo Zippy 5S 3300

Hélice 17x6,5 RFM carbone

Tout ça donne :

38A – 19,5 v ( en charge) – 7900 tr/mn après

30 secondes de fonctionnement.

Planeur en ordre de vol, 5300 g, donc charge alaire 70 g/dm².

Ca va avancer je pense, ah aussi, calage du Vé = 1°,

on verra s'il faut mettre un peu plus après les premiers

vols.

Centrage à 85 mm. Pareil, après les premiers vols

il sera peut-être reculé.

Voilà, en fait il y a quelques défauts

qui peuvent être rédhibitoires pour certains mais

j'ai déjà vu pire, le bilan n'est pas si mauvais

malgré tout.

Le planeur est donc prêt à voler.

La première partie se termine maintenant,

juste quelques mots sur la suite.

Je suis en train de fabriquer un tableau de bord, j'installerai

peut-être un pilote plus tard.

J'ai réalisé mes premiers vols avec le Discus,

il vole vite comme prévu vu le poids, le calage du Vé

est un poil juste mais il a déjà une attitude

un peu queue basse. Si je redonne du Vé, il va encore

s'enfoncer. J'ai ravancé le centrage, je dois être

dans les 80 mm, tous les réglages seront donnés

dans la deuxième partie.

Il va mieux ainsi et en plus il a repris une attitude queue

haute, n'a pas ralenti pour autant mais est moins flou entre

la direction et les ailerons. J'ai aussi ajouté de l'expo

à la dérive, il avait un peu tendance à

engager le virage avec trop de dérive.

Ca s'engage bien...

La seconde partie viendra plus

tard, quand j'aurai accumulé quelques heures de vol.

A suivre...

Contacter l'auteur : francis-faivet@jivaro-models.org

|