|

|

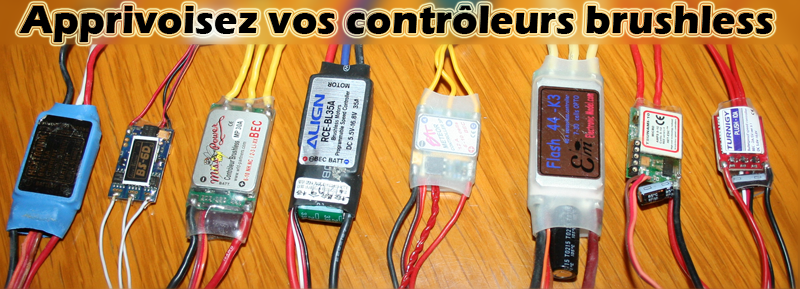

|||||||||||||||||||||||||||||||||||||||||||||||||

Texte et photos: Laurent Schmitz

Les moteurs et contrôleurs brushless (BESC) occupent désormais une place incontournable dans l'arsenal des modélistes. De plus en plus puissants, abordables, fiables... mais aussi complexes. Car il ne suffit plus de faire tourner le moteur, on peut maintenant paramétrer une foule d'options allant du frein-moteur à la mélodie de mise en route ! Et comme souvent le mode d'emploi est truffé d'abréviations obscures, il est parfois bien difficile de s'y retrouver...

Les moteurs à balais de l'antiquité pouvaient

parfaitement être connectés directement à la batterie.

Ils tournaient alors à fond. Pour faire passer plus ou moins

de courant et modifier le régime du moteur on utilisait un "variateur".

Cet accessoire jouait en fait le rôle d'une grosse résistance

variable.

Les moteurs "brushless" (littéralement "sans balais")

ont par contre absolument besoin d'être pilotés par un

contrôleur. Brancher les fils d'un brushless directement à

un accu ne sert qu'à produire une intense odeur de bobinages

fondus... L'indispensable contrôleur se charge d'envoyer le courant

qu'il faut au bon moment sur les trois fils du moteur afin que celui-ci

tourne selon les ordres du pilote (voir l'explication

en encadré).

|

L'apparition du moteur et des

contrôleurs brushless puissants et bons marché ont

ouvert la propulsion électrique aux modèles de toutes

tailles et tous genres. |

Demi-tour ! |

BEC : retirez le fil rouge ! |

La fonction "Battery Eliminator

Circuit" (BEC) permet d'alimenter le récepteur par

la batterie de propulsion. Sachez que le courant disponible pour

les servos est alors limité. Cela correspond de deux à

cinq servos selon leur consommation et l'usage que vous en faites.

Par ailleurs, le BEC diminue le voltage au prix d'une élévation

de température importante. Si la batterie de propulsion

dépasse trois éléments lipo, les composants

risquent de surchauffer, causant la perte du modèle. Enfin,

les récepteurs alimentés par le contrôleur

sont davantage susceptibles aux interférences et autres

"tops radio". Dans ce cas, il est préférable de ne pas utiliser la fonction BEC. On dit alors que le contrôleur est en mode "OPTO" (comme les contrôleurs ne possédant pas de BEC). L'alimentation de la radio se fait par une petite batterie ou (mieux encore) un circuit "UBEC" séparé. Il faut alors IMPERATIVEMENT retirer le fil central de la nappe (le rouge) reliant le contrôleur au récepteur. Sans quoi, la batterie de réception se décharge brutalement dans les circuits du contrôleur, qui risque bien de partir en fumée... |

|

| Sur la fiche "Uni" allant dans le récepteur,

soulevez le verrou en plastique de la borne centrale à l'aide

d'une aiguille et retirez le connecteur en tirant sur le fil. Repliez

celui-ci sur quelques centimètres et isolez d'un tour de

scotch transparent. Pour résumer, le BEC s'utilise uniquement sur les petits modèles légers alimentés en deux ou trois éléments lipos : motoplaneurs, avions en mousse, micro-hélicoptères. Pour tous les autres : passez en OPTO et déconnectez le fil rouge ! Notez que les contrôleurs les plus récents intègrent un "UBEC" assez puissant pour alimenter sans danger les servos. Vérifiez donc le mode d'emploi. |

|

Le BEC intégré au

contrôleur permet de se passer d'un accu de réception

sur les petits modèles. |

Programmez vos contrôleurs |

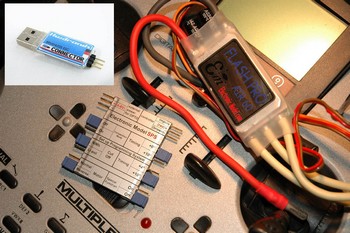

Les contrôleurs modernes offrent presque tous des options paramétrables par l'utilisateur. Au minimum, le frein moteur peut être activé ou désactivé à l'aide d'un cavalier, d'un interrupteur ou de la position du manche des watts lors du branchement. Mais il est désormais standard de pouvoir régler bien d'autres fonctions. La programmation peut se faire de trois façons différentes. La plus conviviale est l'interface USB qui permet de relier le contrôleur à un PC. Après avoir téléchargé le programme sur le site du fabriquant, on peut paramétrer très facilement toutes les options. Une autre façon de modifier la programmation est d'utiliser une carte ou une boîte de programmation, sur laquelle on règle les paramètres avant de la connecter brièvement au contrôleur. Mais la méthode la plus courante est l'utilisation du manche des watts, qu'il faut déplacer quand le moteur émet un certain signal sonore. Cette procédure est souvent utilisable même quand une carte ou une interface USB sont disponibles.

|

|

Les interfaces USB,

cartes et autres "boîtes" de programmation facilitent

les réglages mais alourdissent la facture... |

|

Chaque façon de faire a ses inconvénients.

La programmation par stick n'est pas vraiment difficile, mais longue

et fastidieuse. Heureusement, on ne programme pas son contrôleur

tous les jours, donc l'inconfort est finalement très relatif.

Mais gare au distrait qui aurait égaré le mode d'emploi

! Il se retrouverait condamné à utiliser son contrôleur

tel quel, sans pouvoir le reprogrammer.

La carte ou le boîtier sont des accessoires pratiques qui permettent

de visualiser toutes les options d'un coup d'œil. Mais ils alourdissent

la facture et c'est toujours quand on en a besoin qu'on ne les retrouve

pas. L'interface USB est quant à elle encore plus chère,

mais elle permet d'accéder à des réglages bien

plus fins. Par exemple, au lieu de régler le frein «On/Off»,

on peut choisir n'importe quelle valeur de freinage entre 0 et 100%.

Au rang des inconvénients, le plus évident est qu'on dispose

rarement d'un PC sur le terrain. En outre, le logiciel est rarement

mis à jour et il risque fort de ne plus marcher correctement

avec les versions plus modernes de Windows. Quant aux heureux propriétaires

de PC Mac ou Linux, tant pis pour eux ! Mais ils ont l'habitude...

Ajoutons que les modes d'emplois sont rarement en français, ce

qui ne facilite pas les choses. D'ailleurs, même si vous lisez

l'anglais, l'origine asiatique de l'auteur est souvent perceptible.

C'est parfois très rigolo, mais pas pratique du tout...

Enfin, si vous optez pour un contrôleur qui se programme à

l'aide d'un outil externe, vérifiez qu'il soit aussi programmable

par le manche des watts et conservez le mode d'emploi précieusement.

En cas de panne ou de perte du «gadget», il vous restera

un recours...

Options courantes |

Frein moteur : quand le manche est

au minimum, le moteur est freiné, ce qui évite qu'il continue

à tourner sous l'effet du vent relatif. Ainsi, les hélices

des planeurs peuvent se replier le long du fuselage. Les valeurs sont

toujours "On/Off", parfois "Soft, Medium, Hard, etc.".

Le frein peut être "passif" ou "actif". Dans

le premier cas (le plus fréquent), le contrôleur court-circuite

deux fils du moteur, ce qui «freine» magnétiquement

la rotation. Cette solution n'est parfois pas suffisante sur les planeurs

rapides munis de grandes hélices. Celles-ci ne ralentissent pas

assez pour se replier et agissent alors comme un énorme aérofrein.

Un mode de frein "actif" est alors préférable

car le contrôleur va s'opposer à la rotation en envoyant

du courant "à contresens". Notez que dans ce mode,

le contrôleur consomme du courant même avec l'hélice

arrêtée ! Cela dit, une fois que les pales sont repliées,

cette consommation est quasi-nulle. Il ne faut donc pas utiliser ce

mode avec une hélice non repliable.

Le frein moteur ne s'utilise normalement que sur les planeurs. Sur les

avions, l'effet d'aérofrein causé par la rotation de l'hélice

est au contraire avantageux.

Avance (Timing) : ce réglage détermine l'avance avec laquelle l'attraction magnétique se fait, un peu comme l'avance à l'allumage d'un moteur thermique. Une valeur élevée permet d'obtenir une puissance maximale. Une faible valeur donne par contre un meilleur rendement. Les options courantes vont de 4° à 32°. Sachez que les moteurs à cage tournante préfèrent les valeurs élevées, sauf indication contraire du fabriquant. On choisira donc 16° ou 32°. Les brushless à rotation interne demandent souvent une valeur plus basse : 4° ou 8°.

PWM(D) (Pulse Width Modulation)

: cette abréviation effrayante désigne

la fréquence à laquelle le contrôleur pilote

le moteur. Les valeurs courantes sont "8KHz, 16KHz et 32KHz".

Les moteurs à cage tournante possédant de nombreux

pôles (12, 14 ou 16) fonctionnent théoriquement mieux

avec une valeur élevée, au prix d'une possible perte

de performances. Les moteurs à cage interne à 2

pôles marchent déjà à la valeur la

plus basse. Dans la pratique, je n'ai jamais constaté aucune

différence en vol. Il semblerait que ce ne soit vraiment

important que pour les moteurs à cage tournante à

très haute vitesse de rotation (turbines, hélicos,

etc.). En principe, on règle donc cette option à

la plus faible valeur qui permet un fonctionnement fluide du moteur.

Notez que le réglage du PWM peut avoir une influence sur

le sifflement qu'émettent certains brushless. Intéressant

si votre triplan de 14-18 "sonne" comme un turboprop... Les plus anciens contrôleurs (comme les MGM par exemple) n'arrivent pas à piloter les moteurs à cage tournante au-delà d'un certain régime car leur PWM est trop bas. Malheureusement, ces contrôleurs sont aussi trop vieux pour être programmables... |

|

||

Démarrage progressif : quand le manche est poussé à fond d'un coup, le moteur peut démarrer instantanément ou progressivement. Les valeurs courantes sont "Hard, Soft, Medium". C'est très intéressant pour les moteurs entraînant un réducteur, une turbine ou une hélice très lourde ou très grande, ou tout simplement pour limiter l'effet de couple qui fait "déraper" certains avions lors d'une remise brutale des watts. Le seul inconvénient est que la pleine puissance n'est pas disponible immédiatement.

Courbe des gaz : linéaire ou logarithmique, voire même «customisée» via le PC. Eventuellement intéressant pour les hélicos, peu d'intérêt pour les autres modèles.

Tension de BEC : Vous pouvez choisir la tension d'alimentation du récepteur: 5 ou 6 volts. Attention, en 5 volts le circuit BEC chauffera un peu plus qu'en 6 volts.

Tension de coupure : la tension de coupure moteur est adaptée au nombre et au type d'éléments. Les valeurs les plus courantes sont "Off, Nixx, 2Lipo, 3Lipo, 4Lipo, Auto", etc. En mode "Off", l'accu peut être vidé complètement. En mode "Nixx" et "Auto", le contrôleur coupe quand la tension a chuté de ±20% par rapport à la tension de départ. En mode "nLipo", la coupure se fait à un voltage parfois réglable : 2,7 ou 3 volts par élément. Par expérience j'ai pu constater qu'à 3 volts, le contrôleur coupe prématurément alors qu'à 2,7 volts il coupe trop tard. Il vaut bien mieux ne pas s'y fier et poser le modèle après un certain temps de vol, en gardant une confortable réserve, comme on le faisait «dans le temps» avec les moteurs thermiques. On utilise alors le mode "Nixx".

Type de coupure : quand la tension descend trop, le moteur peut s'arrêter brutalement, ou perdre progressivement ses tours, voire même avoir un fonctionnement «pulsé» qui s'entend du sol. Les valeurs courantes sont "Hard", "Soft", "Progressive", etc. Dans le premier cas, on peut remettre le moteur en route en abaissant un instant le manche des watts au minimum. Dans le second cas, la puissance sera réduite de façon à ce que la tension ne descende pas sous le seuil réglé au point précédent. Quoi qu'il en soit, si cela vous arrive, posez-vous immédiatement car il ne vous reste que quelques secondes de moteur. La courbe de décharge des accus modernes est tellement raide en fin de vol qu'il est rarement possible de faire un circuit d'approche complet.

Régime constant : (On/Off) dans ce mode, le contrôleur va tenter de maintenir un nombre de tours constant, quelle que soit la résistance appliquée sur l'hélice. Cela peut être intéressant pour un hélico ou un avion à hélice à pas variable.

Sens de rotation : (Normal/Inverse) permet de changer le sens de rotation du moteur sans toucher au câblage.

Mélodie d'accueil : Et oui,

beaucoup de contrôleurs jouent une petite musique au branchement.

Celle-ci peut être informative (différente en fonction

des paramètres réglés) ou seulement décorative.

Les valeurs courantes sont "Off, Gingle Bells, Happy Birthday",

etc. Bientôt on pourra peut-être "uploader" son

propre MP3 ![]()

Notez encore que presque tous les contrôleurs sont protégés contre la surchauffe et la surconsommation, mais rarement contre les inversions de polarité. En cas de "mise en alerte" du contrôleur ou de son circuit BEC, l'électronique est protégée... mais le modèle perd son moteur et peut-être même sa radio... Et à défaut d'aération adéquate, achetez donc un contrôleur un peu plus gros que nécessaire, par exemple un 60 A pour un modèle consommant 40 A à fond et au sol.

|

Beaucoup de contrôleurs

intègrent des fonctions pour hélicoptères,

comme le mode "gouverneur". |

Question de prix ? |

Vous l'aurez certainement remarqué, il y a "contrôleur 40A" et "contrôleur 40A". Le premier coûte 65 euros, le second 35 euros, voire 15 euros sur Internet. Parfois, ils sont curieusement identiques, à l'étiquette près... Alors, le plus cher est-il véritablement plus performant ? Pour en avoir essayé beaucoup, je peux dire qu'au niveau des performances, ils se valent généralement. Les contrôleurs "Flash" Electronic Model, par exemple, sont conformes aux "Jeti" clonés (à moins que ce ne soit l'inverse...) par d'autres marques aussi diverses qu'asiatiques: "Pulso", "OemRC", "Emax", "XPower", etc. Il paraît que leur logiciel est différent et que les moteurs d'Electronic Model gagnent quelques pourcents de rendement quand ils sont branchés aux contrôleurs de la marque. Franchement, je n'ai absolument rien remarqué en vol. Par contre, je pense qu'il y a une différence au niveau du contrôle de qualité, inexistant sur les contrôleurs à bas prix. Cela signifie que de temps en temps on tombe sur le "contrôleur du lundi", qui refuse tout service ou grille après trois vols. C'est alors le service après-vente qui fait la différence, et là aussi, le plus cher n'est pas toujours le meilleur...

Cage tournante ou rotor interne, un moteur brushless est toujours constitué d'électro-aimants (bobines) fixes et d'aimants en rotation. Quand un aimant approche d'une bobine, le contrôleur la magnétise, ce qui attire l'aimant et fait accélérer le moteur. Dès que l'aimant est assez proche de la bobine, le contrôleur la désactive. L'aimant la dépasse sur sa lancée pour être attiré par la bobine suivante qui est alors activée, et ainsi de suite. Mais comment "sait" le contrôleur quand il doit alimenter ou couper la bobine ? |

||

Pendant la période "désactivée"

de la bobine, le mouvement de l'aimant induit un courant dans

les fils de cuivre, comme une dynamo de vélo. Le contrôleur

mesure ce courant des milliers de fois par seconde, ce qui lui

permet de «savoir» à quelle "distance"

se trouve l'aimant. Quand l'angle entre aimant et bobine correspond

au «timing» programmé, le contrôleur

active la bobine. Pour que cela marche, il faut qu'il y ait un mouvement entre les bobines et les aimants. Au démarrage, le contrôleur va donc alimenter brièvement les bobines, juste pour lancer le moteur. Dès qu'il "perçoit" le mouvement, il peut synchroniser son pilotage, et inverser la rotation si nécessaire. C'est la raison pour laquelle certains moteurs semblent "hésiter" au démarrage. Pour changer le régime d'un brushless, le contrôleur pilote la vitesse de rotation du champ magnétique dans le moteur et la durée d'activation des bobines. Les moteurs les plus simples ont trois bobines et deux aimants, mais les plus complexes ont 16 pôles, voire plus encore ! Un tel moteur tournant à 20.000 t/mn (dans une turbine par exemple) voit ses bobines s'allumer et s'éteindre des milliers de fois par seconde. Pendant chaque période "éteinte", le contrôleur doit avoir le temps de faire assez de mesures pour déterminer la position des aimants. S'il ne parvient pas à suivre (le PWM est trop bas), le moteur surchauffe, "cogne", vibre, émet des bruits inquiétants et peut même s'arrêter brutalement. Un peu comme un moteur thermique quand l'allumage se fait au mauvais moment... |

||

L'utilisation

du frein moteur permet de replier les pales d'hélices sur

les motoplaneurs. |

Contact : laurent.schmitz@jivaro-models.org

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||