|

Un remorqueur génétiquement

modifié…

Présentation : Daniel Villa

Photos de l’auteur, de Laurent Berlivet et de Pascal Favreau

Vous en avez marre des remorqueurs thermiques

qui calent en bout de piste, ou qui refusent de démarrer quand

les pilotes de planeurs commencent à se bousculer derrière

avec leurs machines à la main ? Vous voulez faire de vraies

économies ? Alors j’ai quelque chose à vous proposer…

|

|

La puissance des motorisations

électriques est telle qu'on peut envisager la construction

de tous types de modèles. Le Bostok est un remorqueur de

2,35 m, aux lignes originales, équipé de volets de

courbure.

Cet avion est destiné à tracter des planeurs jusqu'à

4 m d'envergure et 4 kg comme l'Alpina que l'on voit ici. |

La propulsion électrique vous tente ?

Côté conception, j’ai souvent quelques problèmes

graves : Faire une caisse à voler est une idée moyennement

motivante pour moi. J’ai plutôt envie d’une réalisation

originale, genre remorqueur full options, avec de gros volets, de vrais

ailerons et une gueule attrayante ornée de fioritures en tout genre

pour épater au bord de la piste. De toute manière, les planeuristes

se fichent complètement de l’esthétique du “tracteur”,

pourvu qu’il sache remorquer correctement.

Ainsi est né le Bostok.

Une grande bouche frontale aidée par une large ouverture du cockpit

assure la circulation et l’expulsion de l’air chaud du groupe

motopropulseur qui est composé d’un moteur d’une puissance

de 1 000 watts environ, alimenté par un pack de 20 éléments,

ce qui me semble être un bon compromis poids/puissance.

Le profil d’aile choisi est le SB 12.7/3 créé par

le “docteur” Serge Barth. Sélectionné pour son

très bon comportement aux forts Cz, il excelle aussi en finesse,

me laissant espérer ainsi des retours de missions en vol plané.

Pas de technologie de pointe en matière de stockage d’énergie,

je ne pense pas qu’il soit nécessaire de passer aux accus

Li-Po pour valider le bien-fondé du concept (une technologie bien

trop onéreuse à l’heure qu’il est sur ce type

de modèle). La technologie des Ni-MH suffit amplement.

|

|

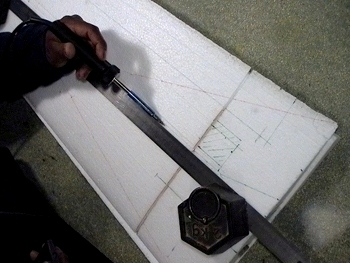

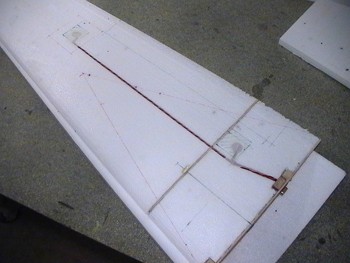

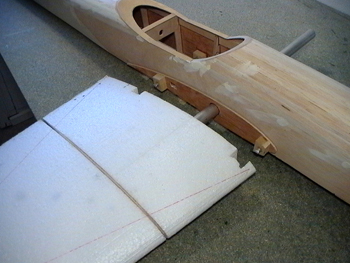

| L'aile est en polystyrène coffré. Les

noyaux sont recoupés afin d'intégrer la seconde nervure

percée pour recevoir le fourreau de clé. |

Les passages des câbles de servos sont réalisés

dans le polystyrène avec un fer à souder. |

Fabrication de l’aile

Elle est réalisée en polystyrène expansé coffré

samba 6/10 collé à la P.U., avec comme renfort structurel

juste une cravate en fibre de verre 100 g/dm² stratifiée à

la résine époxy, ainsi que les quelques renforts de puits

de servos en fibre également. Des bandes de tissu d’arrachage

d’environ 25 mm de large sont insérées entre le coffrage

et le noyau, faisant office de charnières, à l’extrados

pour les ailerons, et à l’intrados pour l’articulation

des volets. La clef d’aile est en tube dural d’un diamètre

de 20 mm. Elle mesure 480 mm de long. Un fourreau constitué de

6 enroulements de fibre de verre 160 g/m² préalablement moulé

sur la clef transmet les efforts de charge aux nervures d’emplantures

ainsi qu’aux fausses nervures qui sont toutes réalisées

en contre-plaqué 30/10. Le bord d’attaque est en samba 15x5.

|

|

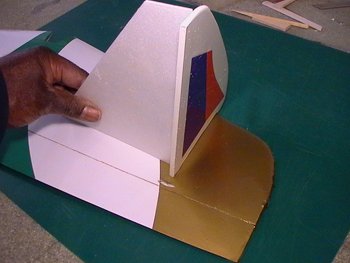

| Réalisation du raccord stab/fuselage avec des

blocs de balsa. |

Le raccord après ponçage. Il n'y a plus

qu'à entoiler. |

|

|

| On voit sous le stab les deux tourillons de fixation

en tube carbone. |

Collage d'une des dérives, le gabarit permet

d'assurer une bonne symétrie. |

Les empennages

Le stab est coffré avec du Koto 4/10, toujours sur un noyau de

polystyrène. Tout comme l’aile, le volet de profondeur est

articulé suivant le principe de la bande de tissu emprisonnée

sous le coffrage. Sauf que dans ce cas il s’agit de Kevlar 62 g/m².

Une bande de fibre de verre intrados/extrados et quelques judicieux blocs

de bois dur et de contre-plaqué 50/10 se chargent des contraintes

structurelles de fixation. Les dérives sont taillées dans

une planche de balsa 50/10. Quelques renforts intégrés en

samba 5x10 assurent leur rigidité. Une fois mises en place sur

le stab, elles reçoivent chacune une jambe de force en jonc de

carbone de 3 mm. Les volets sont articulés autour de petites charnières

plates du commerce.

|

|

| Début de la construction du fuselage. Les nombreux

couples sont collés sur les flancs en balsa et contre-plaqué. |

Cintrage des flancs qui viendront se coller contre le

couple avant. |

|

| Assemblage du support de train sur le maître-couple. |

|

|

| Le support moteur formant l'avant de l'avion, qui avait

été dessiné pour un moteur Ultra 3300/7. |

Mise en place du support moteur et de ses gabarits avant

le coffrage monocoque du dessus. |

|

|

| Collage des 3 lisses principales qui sont

doublées de contre-plaqué fin. |

Renforcement de l'ouverture du fuselage au niveau du

cockpit, au moyen d'une feuille de contre-plaqué. |

|

| Les lisses sont ajustées l'une après l'autre

puis l'ensemble est soigneusement poncé. |

|

|

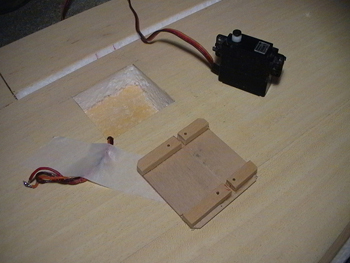

Mise en place des câbles et de la prise DB9. Les

puits de servos vont être creusés. On voit aussi l'emplacement

prévu pour les cravates en fibre de verre.

|

Un des supports de servos dans l'aile, réalisé

après coffrage. |

|

| Contrôle d'ajustement de la nervure d'emplanture

directement sur le fuselage. |

Le fuselage

Le fuselage du Bostok est constitué de flancs en contre-plaqué

de 30/10 léger 3 plis jusqu’au bord de fuite de l’aile.

Puis ils sont prolongés par du balsa 30/10 moyen. Les couples sont

de plusieurs essences : il y a du contre-plaqué 30/10 et 50/10

principalement sur la partie en avant du bord de fuite de l’aile,

en fonction des contraintes structurelles. Ensuite on retrouve pour le

reste du fuselage essentiellement du contre-plaqué de balsa 3 plis

de 15/10 largement ajouré. C’est amplement suffisant. Tout

le dessus du fuselage est ensuite recouvert par la technique du coffrage

monocoque en balsa 10x3 à la manière des plus prestigieuses

barriques à vin. Afin de répartir efficacement les contraintes

mécaniques du couple support moteur, quelques lattes de balsa 10x3

du coffrage monocoque sont préalablement doublées de contre-plaqué

4/10. Avec la puissance qui va être installée et sans cette

précaution technique, on pourrait avoir des doutes sur le collage

du couple moteur à même le friable balsa... Pour terminer,

le dessous du fuselage reçoit simplement du balsa 20/10 roulé.

Pour ce qui est du maintien pendant le collages de surface, j’utilise

simplement le scotch. Avant de passer à la suite, il faut veiller

à ce que la porte de l’atelier soit parfaitement hermétique

parce qu’on va faire pas mal de poussière. Arasage des angles

à grands coups de cutter, attention aux doigts, ponçage

général avec les plus performants papiers abrasifs qui soient.

Voilà, c’est fini pour l’instant. Discrètement

je file faire un grand plongeon dans la baignoire pour me débarrasser

de toute cette poussière irritante.

|

|

| Mise en forme du capot inférieur dans un bloc

de mousse directement sous l'avion. |

Le capot après stratification. On distingue les

renforts en mèches de carbone. |

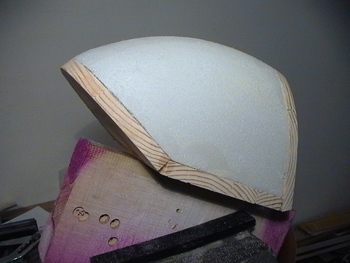

Capot d’éjection d’accu

Le Bostok est équipé d’un capot formant un tunnel

orienté vers l’avant et vers le bas dans le but d’éjecter

le pack d’accus de propulsion en épargnant le moteur qui

sera compte tenu de sa situation technique déjà en bien

mauvaise posture dans ce cas d’urgence extrême. Ce capot sert

également à accéder au compartiment moteur. Sa fixation

est assurée par trois vis nylon M4 pouvant donc se sacrifier si

le besoin se présentait. Il est réalisé sur un moule

perdu en Roofmat à l’aide de 3 couches de fibre de verre

220 g/m² et une couche de finition 49 g/m². Après séchage,

pour renforcer les angles, le moule est creusé dans tous les coins

de l’extrudé sur 5 mm afin d’y insérer des mèches

de carbone imprégnées de résine. Après polymérisation

complète, ponçage de la surface avec du papier à

gros grain puis du papier à l’eau 400, voire 800. S’en

suit l’évacuation des gros morceaux d’extrudé

et la dissolution des résidus indésirables à grand

renfort d’acétone. Rien que du bonheur de toxicomane, super

plaisant pour les sinus…

|

|

| Stratification de différentes couches de fibre

de verre et de carbone pour confectionner le train d'atterrissage. |

Mise en forme du train dans un moule en arc de cercle.

L'excédent de matière sera recoupé après

polymérisation. |

|

| Le train en composite découpé à

la forme définitive. Il est à la fois souple et robuste. |

Train d’atterrissage

Alors mes amis, vous faites comme vous le sentez, mais moi quand j’en

arrive à ce stade avec un si joli fuselage, je trouve dommage de

tout gâcher avec un horrible train en corde à piano. En plus,

vu la garde au sol de près de 280 mm et une voie proche de 600

mm, ça m’étonnerait que les cordes à piano

ne se tordent pas de rire à la moindre bobosse… à

moins de mettre de la 8 mm ? Bonjour le poids… Le meilleur compromis

c’est le train en dural. Faudrait-t-il encore pouvoir trouver celui

qui aurait les bonnes cotes ou être copain avec le chaudronnier

du coin ? Devant cet embarras, j’ai réalisé moi-même

mon train en matériaux composites. Un moule en Roofmat à

la forme arquée, des couches de carbone UD, des tissus carbone

à 45°, du tissu de verre aussi à 45°, du pyjama

carbone verre, encore un peu, encore une couche… Et puis en fait,

tout ce que j’avais d’assez épais sous la main a été

balancé dans la stratification. Tout ça afin d’atteindre

un grammage avoisinant les 4,500 kg/m². Ce qui permet d’obtenir

une épaisseur de stratifié égale ou supérieure

à 5 mm. Des roues en mousse de 100 mm viennent assurer le côté

tout terrain du Bostok, bien plus efficace qu’un buggy Bullit des

années 80…

|

|

Le moule de verrière

en Roofmat et ses renforts en bois, prêt à être

fibré. |

Plusieurs couches de fibre éviteront au polystyrène

de se déformer lors du thermoformage de la verrière. |

Finition

Après avoir consommé une quantité considérable

de produits d’entoilage thermorétractables en tous genres,

je me suis depuis peu orienté vers des produits issus de l’industrie

sérigraphique. Plus particulièrement le vinyle publicitaire

autocollant qu’on ne présente plus. Celui que j’utilise

provient des chutes d’un grand atelier de sérigraphie, il

est donc gratuit. Il pèse tout de même plus de 166 g/m²,

soit 66% plus lourd que l’Oracover standard qui ne fait lui que

100 g/m². C’est colossal, mais quand c’est gratuit, on

recouvre l’aile, les empennages et on s’en satisfait…

Pour info, on en trouve en général aux alentours de 130

g/m², c’est plus raisonnable…

Le fuselage quant à lui, est marouflé avec une couche de

fibre de verre 49 g/m² finement imprégnée. Ponçage,

peinture, etc. La déco fait encore une fois appel au vinyle autocollant.

Un baquet, une bulle, un pilote, un arceau de sécurité,

un appui-tête… Tout est bon pour faire le beau…

|

|

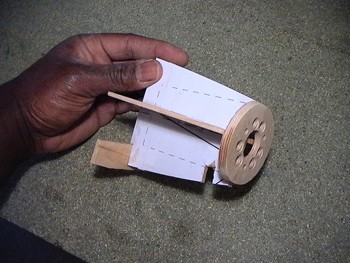

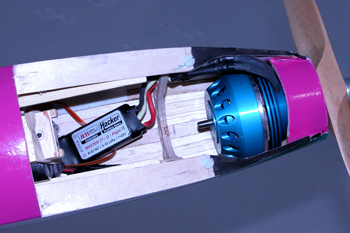

Le moteur utilisé

par l'auteur : un Flyware T-Rex 10/500 qui entraîne une hélice

18"x10"

avec 20 éléments. La puissance est au rendez-vous.

Un robuste bâti moteur en époxy est disponible, ainsi

qu'un très sérieux porte-hélice. |

Motorisation

Le Bostok a été conçu autour du moteur Graupner Ultra

3300/7 d’une masse de 515 g. Mais malheureusement, il s’est

foulé l’axe dans un accident de travail (crash) chez son

ancien employeur, en l’occurrence un Alpina CS électrifié.

L’Ultra est donc en rééducation physique en attendant

de pouvoir reprendre du service. En conséquence, j’ai acquis

selon les conseils du magasin New Power Modélisme un moteur à

cage tournante type LRK à fort couple, pour entraîner des

grandes hélices à fort rendement ! Tout bénéf’.

Un Flyware T-Rex 10/500-14P. Au regard de sa très faible masse

tournant autour des 350 g, il est capable d’entraîner des

hélices de 20 pouces, c’est énorme ! Cependant, le

T-Rex 10/500 est bien trop léger pour contribuer naturellement

au centrage du Bostok. Je n’ai vraiment pas de chance et j’ai

été obligé de combler la différence avec du

plomb. C’est moche tout de même d’en arriver là

en électrique… Bref, ce moteur est piloté par un contrôleur

Hacker Master 77-0 Flight, le tout gavé par 20 éléments

NPM 3000 Ni-MH. Dans cette configuration, il entraîne une hélice

Graupner bois 18”x10” ! Attention aux doigts, ce n’est

pas une hélice Günther, ça ne rigole pas !

|

|

| En cas de choc, l'accu est éjecté vers

l'avant et entraîne le capot retenu pas des vis Nylon. |

Capot retiré, on voit que le pack d'accus peut

avancer en cas de choc sans rien écraser sur son passage. |

|

|

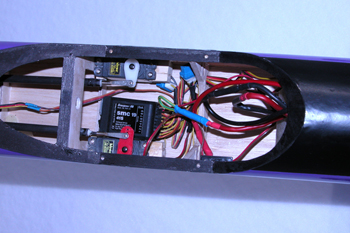

| Le contrôleur est un Hacker Master 77-0 Flight. |

En retirant le cockpit, on accède à la

radio et au pack de propulsion. |

|

|

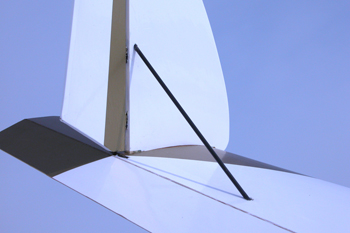

| Une jambe de force vient prendre appui sur chacune des

dérives. |

Les volets de direction sont actionnés chacun

par un micro-servo placé en attaque directe dans l'épaisseur

du stab. |

|

|

| La partie arrière du fuselage. Le

stabilisateur est démontable afin de faciliter le transport. |

Le train très haut offre une garde au sol importante,

bien utile pour une grande hélice comme celle-ci. |

|

Détail de la fixation du train d'atterrissage. |

Animation des gouvernes

Au début, comme un illuminé que je suis, j’ai réalisé

une commande de couplage de la roulette de queue et des volets de dérives

avec connexion automatique à la mise en place du stabilisateur.

Belle technique sur le papier et résultat très chouette

une fois assemblé dans l’atelier. Sauf que j’ai été

refroidi par le système en manœuvre, car cela se croisait

joyeusement les bras avec le palonnier de profondeur. Si une des deux

commandes arrivait en butée pour une raison X, c’est l’ensemble

des gouvernes qui serait paralysé. Vous imaginez le genre de scénario

catastrophe…

Alors finalement, chaque volet de dérive reçoit une commande

par micro-servo C351 Graupner. Solution luxueuse, mais ô combien

fiable, puisque je ne désirais pas avoir de commande disgracieuse

camouflée sous un stabilisateur du genre : “on ne m’a

pas vu, mais je traîne un max…”. Un servo Hitec HS 605BB

se charge de la profondeur et un autre de la roulette de queue. Quatre

micro-servos C3341 Graupner de 2,500 kg de couple prennent chacun en compte

les volets et ailerons. Un HS 85 MG s’occupe du crochet de remorquage.

Un récepteur tout à fait standard trouve aisément

sa place dans ce volumineux fuselage. A cela, il faut ajouter un accu

de réception genre 6 V 2200 mA Ni-MH pour nourrir tous ces passagers.

|

|

| L'aménagement "maquette" réalisé

pour le plaisir : un pilote, son rétroviseur, son marchepied... |

Le crochet de remorquage est placé juste derrière

le cockpit. |

|

|

| Toutes les commandes sont intégrées dans

l'épaisseur du profil. |

L'emplanture de l'aile. On voit la prise DB9 qui se

raccorde automatiquement. |

Réglages

- Dérive : + ou – 40 mm

- Profondeur : + ou – 25 mm

- Ailerons : haut 26 mm, bas 15 mm

- Volets 3 positions : 0°, +20°, + 45°

Le centrage est situé à 145 mm du bord d’attaque

mesuré à l’emplanture de l’aile, soit 35

% de la corde moyenne. |

|

|

Le premier vol a été

effectué dans des conditions plutôt extrêmes

:

Température bien inférieure à 0° et un

joli tapis de neige... La puissance disponible a fait disparaître

toute crainte dès les premiers essais de roulage.

|

Un premier vol “arctique”…

En cette période du mois de mars, je pensais sérieusement

que le froid serait enfin en congé, que nenni ! Laurent et moi

sommes là sur le terrain de Boissy-sous-Saint-Yon en région

parisienne comme deux pingouins sur la banquise. Une banquise recouverte

d’une épaisse poudreuse fraîche dans laquelle est planté

un avion dépourvu de tout moyen de glisse. Le froid nous gèle

les neurones et s’en prend aux batteries des appareils-photo. Cela

fait maintenant un moment qu’on traîne autour du Bostok en

ne sachant trop quoi faire, tenter de décoller ou pas, that is

the question ? Je tremble de froid c’est vrai, mais aussi de cet

énigmatique décollage façon sports d’hiver

mais sans les skis. Et pour couronner le tout, je commence à ne

plus sentir mes doigts. Alors un gros doute d’incapacité

s’empare de moi. Pas chaud du tout le gars qui n’a pas chaud

aux doigts. Allez, on va commencer par dessiner quelques sillons dans

la neige pour se rassurer. Après avoir retiré le baquet

de verrière du Bostok, la mise en place du pack d’accus de

propulsion par la large ouverture supérieure est vraiment aisée.

C’est d’un confort sans égal, parce que je me voyais

mal retourner les 4,500 kg du Bostok à chaque fois que je voudrai

changer les accus, comme on peut le voir encore trop souvent sur d’aussi

grosses machines. Tout est O.K. Branchement de l’accu, essai moteur

sans tenir l’avion car j’ai déjà assez froid

aux doigts comme ça. Le T-Rex fait un beau panache de fumée

! Ah, non pardon ! C’est la poudreuse qui se pulvérise sous

le souffle de l’hélice 18”x10” dans un silence

dont on ne perçoit que la résonance des molécules

d’air violemment cisaillées. J’exécute quelques

manœuvres de taxiage à grand renfort de manettes des watts.

Les volets de courbures baissés de 20° juste pour faire joli,

le Bostok effectue des bonds sur l’épais matelas de neige

à la manière d’un lièvre qui cherche son terrier.

Et, à force de jouer, j’ai fini par pousser un peu trop la

puissance, le décollage trois points n’a pas tardé

à se manifester sur à peine 10 m libérant les roues

du Bostok d’une engelure certaine. Dans ces conditions, je n’ai

plus le choix, je passe de suite aux trois quarts de la puissance et le

voilà dans son élément sur une pente presque verticale,

peu académique. Rétablissement à plat et réduction

de la puissance. Les premiers virages s’enchaînent facilement,

tellement facilement que j’ai l’impression d’avoir entre

les mains un avion de transition version double XL. Finalement détendu,

je commence à prendre toute la mesure de la puissance du moteur

T-Rex 10/500. L’aile du Bostok se comporte parfaitement bien et

le rendement du profil SB 12.7/3 fait complètement oublier la masse

de la machine. Les passages bas avec un filet de puissance sont d’une

déconcertante facilité sous le feu soutenu de la DCA photographique

enfin réanimée. Il fait toujours aussi frisquet et je ne

sens presque plus du tout mes doigts. Les trajectoires commencent à

devenir aléatoires et dangereuses en l’absence d’une

bonne sensation tactile. J’amorce une PTU afin d’écourter

le vol pour aujourd’hui. Les volets sont restés sortis de

25 mm tout le long de ce vol. La pente de descente est précise

au centrage indiqué. Le Bostok parachute sans histoire, et l’atterrissage

trois points s’exécute presque tout seul, laissant trois

grands sillons dans la poudreuse de la “banquise”. Vraiment

pas méchant ce remorqueur ! Vous avez dis remorqueur ? Alors où

sont les planeurs ?

|

|

| Quelques sillons dans la neige. La poudreuse vole derrière

à chaque mise des "gaz". |

Premier décollage presque imprévu malgré

la bonne épaisseur de neige qui recouvrait la piste. |

|

|

| Un cran de volets, un filet de moteur, le Bostok met

en confiance son pilote dès les premières secondes. |

Atterrissage 3 points pour éviter le cheval de

bois dans la neige. |

Et le remorquage ?

Une semaine plus tard, sur le terrain de Ribérac en Périgord

(24), tout est presque prêt pour une séance de remorquage.

Quelques planeurs attendent avec impatience ce remorqueur génétiquement

modifié. Un brin de ficelle de rôti qui traînaille

derrière le barbecue, un reste de nylon dont on ignore la provenance

dans le parc avion. Bref, mis bout à bout, on arrive juste à

une quinzaine de mètres de remorque. Ce n’est pas très

long, mais ça ira pour un premier essai. Un DG 600 de 2,80 m fera

un parfait cobaye. Une rigolade…

Alignement de l’attelage sur la piste. Le pouce levé, j’envoie

progressivement les watts, le roulage ne soufre d’aucune critique,

le train amortit bien les irrégularités de la piste, l’accélération

fait vite oublier qu’il y a quelqu’un qui traîne sur

le ventre derrière. L’ensemble prend son envol et la montée

qui suit est rapide et sans surprise. Réduction donc de la pente

de montée dans une trajectoire parabolique à une altitude

d’environ 150 m puis le planeur se largue enfin et peut alors profiter

de cette belle aérologie prometteuse. Réduction des watts,

puis en plané moteur coupé, le Bostok se comporte comme

un véritable motoplaneur. Je suis donc contraint de plonger vers

la planète pour vraiment descendre. Rétablissement et remise

de la puissance, volets rentrés à basse altitude, le Bostok

en approche, il est presque impossible d’atterrir convenablement

car l’engin allonge énormément et arrive facilement

en effet de sol sans ses appendices hypersustentateurs un minimum déployés.

C’est particulièrement dans cette situation que l’on

se rend compte du rendement du profil SB 12.7/3 qui n’a apparemment

pas été dressé pour descendre. Ce sont les inconvénients

de ses avantages... En sortant les volets de 20°, tout rentre dans

l’ordre et cela autorise aussi des décollages et des remorquages

de planeurs lents ou faiblement chargés. Les volets sortis à

45° autorisent un confort d’atterrissage ultracourt avec une

surprenante stabilité. A éviter les jours de vent soutenu,

sous peine de devoir atterrir à reculons et risquer de s’emmêler

dans la ficelle de la remorque avec toutes les conséquences que

l’on devine aisément... Côté voltige élémentaire,

le Bostok, trahi par l’absence de bruit strident, cache une importante

réserve de puissance. Le looping passe à mi-régime

avec facilité. Le vol dos est sans grande surprise et correspond

à l’attitude typique des profils dissymétrique, en

poussant modérément pour le maintenir. Tandis que le tonneau,

malgré la présence de l’empennage bidérive,

s’exécute sans désaxer. De plus, les véritables

ailerons (ce ne sont pas des fullspans !) autorisent une certaine vélocité

sur l’axe de roulis, très pratique pour sécuriser

les nombreux atterrissages qu’un remorqueur en mission officielle

est amené à accomplir.

Les autres essais de remorquage ont permis de tracter un Alpina de 3,800

kg. Ca grimpe sans aucun problème volets rentrés sur une

pente de 15° environ, et on arrive à 200 m d’altitude

en un peu plus d’une minute. Un vrai plaisir sans contrainte de

cafouillage.

Ce remorqueur associé au moteur Flyware T-Rex 10/500 forme un couple

vraiment réussi. Alors qu’est-ce que cela doit être

avec le gros T-Rex 20/560 ? Ce dernier doit pouvoir compenser utilement

le centrage de l’avion sans ajout de plomb, avec en plus une robustesse

à toute épreuve car doté d’un axe de sortie

moteur surdimensionné de 8 mm de diamètre. Il devrait permettre

aussi d’accroître la vitesse, histoire d’être

encore plus polyvalent pour tracter avec une bonne vitesse sur trajectoire

certains planeurs très chargés au dm² et équipés

de profils minces et peu cambrés.

|

|

| Premier remorquage sans surprise avec un

DG 600 de 2,80 m accroché derrière. |

Conclusion

Grâce à son très bon caractère et à

sa simplicité de manutention et de pilotage, le Bostok séduira

et deviendra vite un avion dont les clubs ne pourront plus se passer tant

la fiabilité est réelle. Remorquage fiable quelles que soient

les conditions aérologiques, sans stress de voir l’attelage

s’éparpiller en bout de piste pour cause de cafouillage moteur

(tant qu’il y a de l’énergie dans les accus, sinon

ce sera 1 point partout pour les deux modes de propulsion). Le Bostok,

c’est un remorqueur à la puissance amplement suffisante pour

tracter naturellement et en toute sécurité des planeurs

jusqu’à 4 m d’envergure et 4 kg. Equipé de dispositifs

hypersustentateurs, il peut se poser très court, prouvant ainsi

sa grande polyvalence afin de répondre à certains terrains

parfois exigus. Pas de gaspillage d’énergie entre deux expéditions

de planeurs, c’est tout bénéf’. On peut aujourd’hui

parler véritablement de remorqueur fiable, à dispositif

de démarrage incorporé.

Caractéristiques

techniques |

Nom : Bostok

Envergure : 235 cm

Longueur : 150 cm

Corde à l’emplanture : 35 cm

Corde au saumon : 20 cm

Profil d’aile : SB 12.7/3

Profil de stab : symétrique perso

Surface : 63 dm²

Masse : 4 450 g

Charge alaire : 70,6 g/dm² |

Equipement

Moteur : Flyware T-Rex 10/500-14P

ou encore mieux : T-Rex 20/560-14P

Hélice : 18”x8”, 18”x10” ou 20”x8”

Contrôleur : Hacker Master 77-0 Flight

Accu de propulsion : 20 éléments 3 000 mA Ni-MH

Accu de réception : 6 V 2 200 mA Ni-MH

Radio : 6 voies (7 servos + variateur) |

| |

Sujet ajouté le 6 décembre 2009

|