|

|

|||||||||||||||||||||||||||||||||||||||||||||||||

|

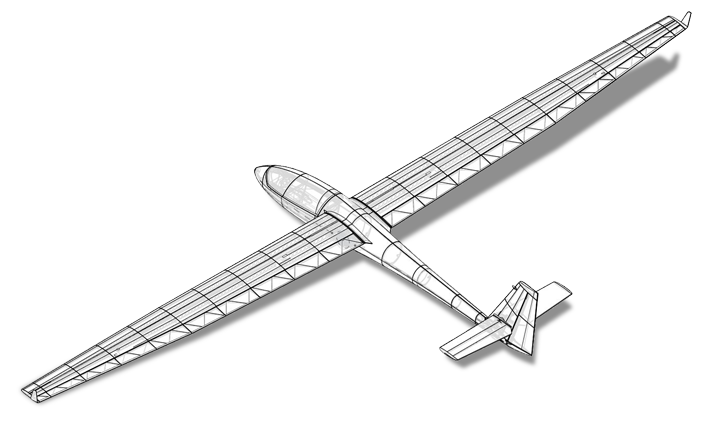

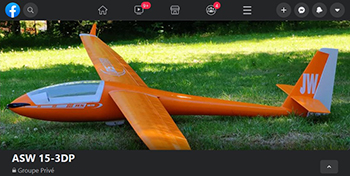

ASW15-3DP

Un 4M imprimé en 3D !

Présentation : Julien Watier

L’impression 3D entre peu à peu dans la pratique de tous les jours de tous les modélistes. Souvent pour la fabrication d’outils, ou de partie de modèle de construction classique, mais on trouve aussi facilement des modèles entièrement imprimés, qui volent très bien, autour de 1,5 m d'envergure. Ils ont la réputation d'être particulièrement fragiles, en raison de la très faible épaisseur (0,4 mm) de la peau externe.

|

|

|

|

|

|

Un 4M "tout plastique"

pour 70 € ? Simple comme un coup de fil ! |

||

|

|

|

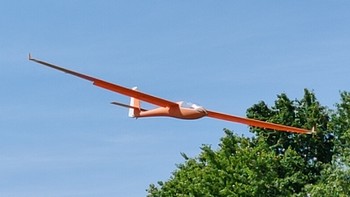

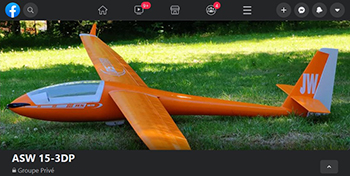

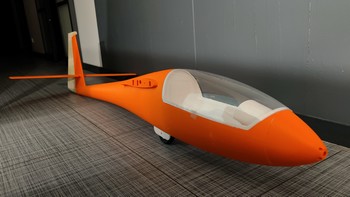

Pause champêtre.

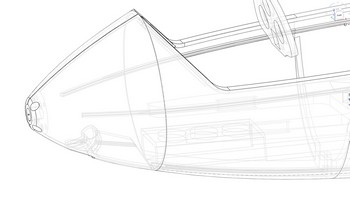

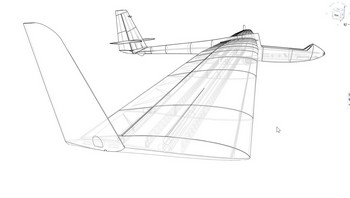

On voit bien la taille imposante de cet ASW 15. C'est un 4M tout

imprimé en 3D avec du filament PLA. |

||

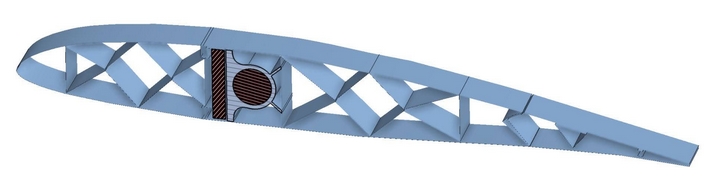

J’ai imprimé et conçus quelques modèles de ce type mais j’avais l’intention de passer à l’échelle au-dessus : Plus c’est gros, mieux ça vole... Cet ASW 15 est donc bien plus grand que les modèles imprimés

habituels et il a fallu adapter les techniques de construction

avec d’une part des épaisseurs de plastique plus

importantes et d’autre part, par l’adjonction de renforts

en joncs de carbone. L'objectif que je m’étais fixé lors de la conception était d’obtenir un modèle similaire a un planeur RC de construction traditionnelle : Capable de voltige et de remorquages, durable et suffisamment solide lors des manipulations. Visuellement, d'un premier abord le modèle ne diffère pas d'un modèle de construction traditionnelle. |

|

|

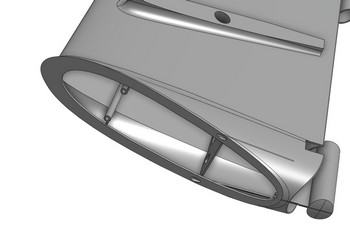

Dessiné avec Onshape |

|

L'ASW15 V1 à côté

du Lunak imprimé lui aussi |

La playlist des vidéos

autour de ce modèle. |

Les fichiers 3D sont

disponibles sur Cults

3D |

|

Le

groupe Facebook |

|

|

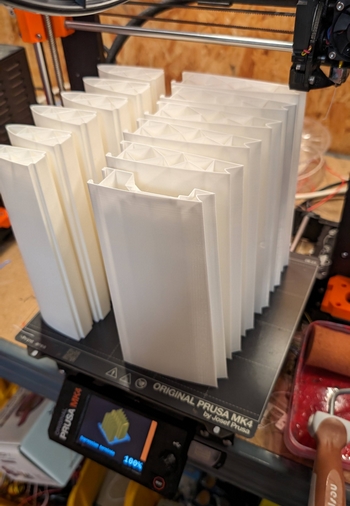

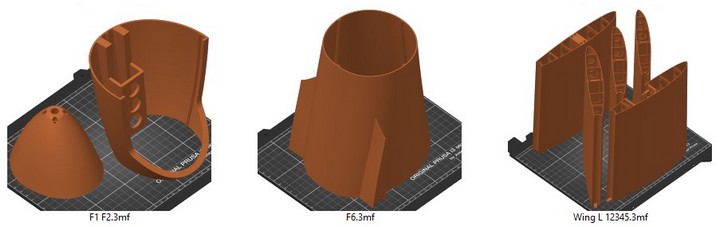

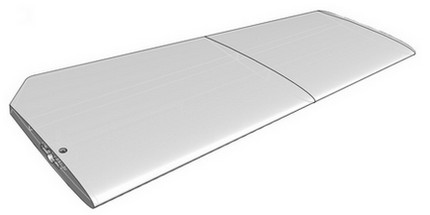

Vue d’ensemble des pièces

imprimées |

Caractéristiques techniques |

|

Un modèle très modulable |

|

|

|

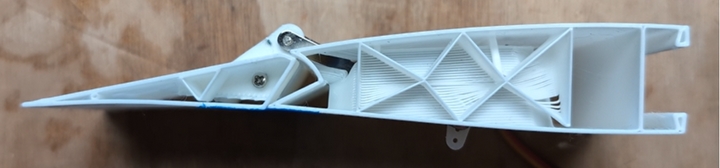

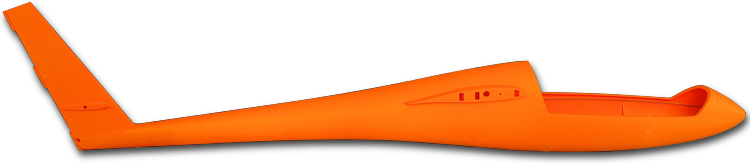

Le proto n°1. |

||

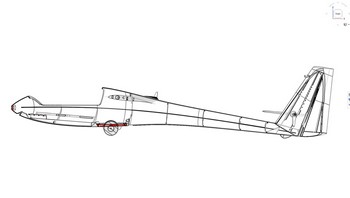

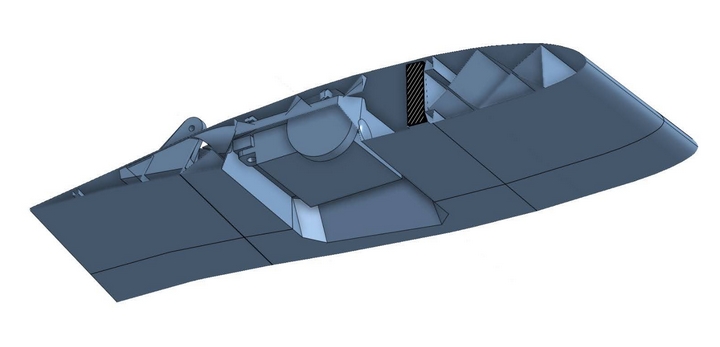

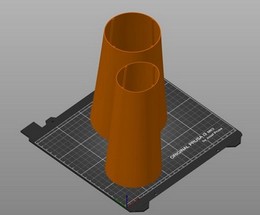

Chacun l’adaptera à sa pratique et ses envies :

- Il peut être monté en version planeur pur ou en motoplaneur

avec une propulsion électrique d’environs 700 W (2 versions

de nez) sous 4 éléments Li-Po.

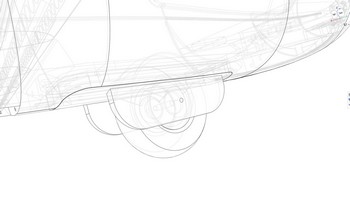

- Le train d'atterrissage est dessiné en deux versions : convertibles,

fixe sorti ou fixe rentré. On peut aussi utiliser un train rentrant

électrique du commerce, j'espère trouver le temps de dessiner

un train rentrant imprimé…

- Les saumons peuvent ou non être équipés de winglets.

- La finition sera au choix : brut de ponçage, entoilé

au vinyle autocollant et même marouflé à la fibre

de verre.

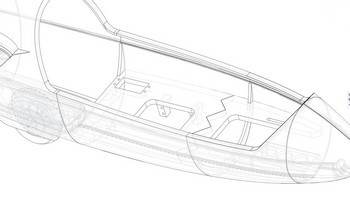

- La verrière peut être imprimée opaque ou bien

thermoformée à partir du moule (fichiers fournis).

|

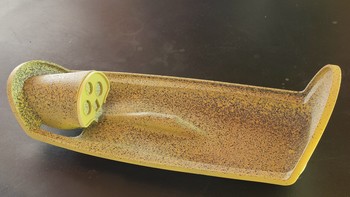

Verrière imprimée |

|

Verrière thermoformée |

Pour qui ? |

Le pilotage ne présente aucune difficulté particulière. C’est un modèle très sain et solide en vol. Mais comme tout modèle un peu imposant, il faut savoir atterrir proprement avec un modèle 3 axes et régler une aile quadroflap.

La construction : En soi, rien de compliqué, il faut simplement coller bout à bout des parties en plastique à la cyano. Bien plus simple qu’un modèle en structure ou que des ailes à coffrer. La seule partie à bien comprendre c’est le collage du longeron.

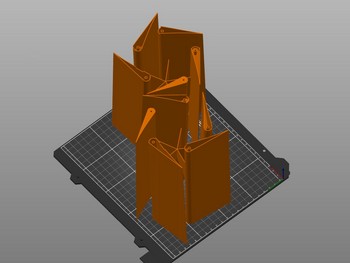

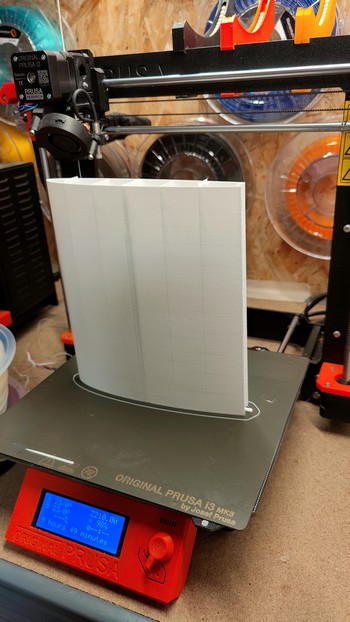

L’impression demandera un minimum d’expérience : une imprimante fiable et bien réglée est indispensable pour imprimer des grosses pièces sans gaspiller trop de matière. Les pièces en elle-même sont très basiques à imprimer sans aucun piège. Seules 3 pièces nécessitent des supports d’impression.

Matériel nécessaire |

||

Outillage - Une ponceuse orbitale efficace et du papier abrasif de qualité : pour moi une Mirka et son papier (40, 80, 120,400). |

||

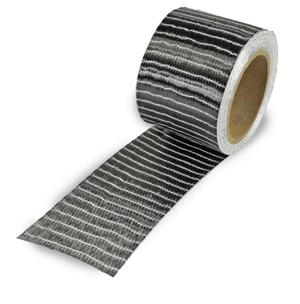

- PLA standard : 5 kg - Un peu de PLA Flex pour la roue - Colle cyanoacrylate medium et son accélérateur - Résine époxy de stratification - 1 jonc carbone 12 mm x 1 m pour la clé d'aile - 1 tube laiton 12 / 13 comme fourreau de clé d’aile. - 6 joncs carbone 4 mm x 2 m pour le longeron de l'aile - 1 jonc carbone 3 mm x 1,5 m pour la commande de profondeur - 8 joncs carbone 1,5 mm pour les renforts de fuselage et les articulations de volets/ailerons - 1 tube carbone de diamètre 8 mm x 20 cm pour la clé du stabilisateur. Toute la partie carbone se trouve très facilement, par exemple sur carbonetube.net |

|

|

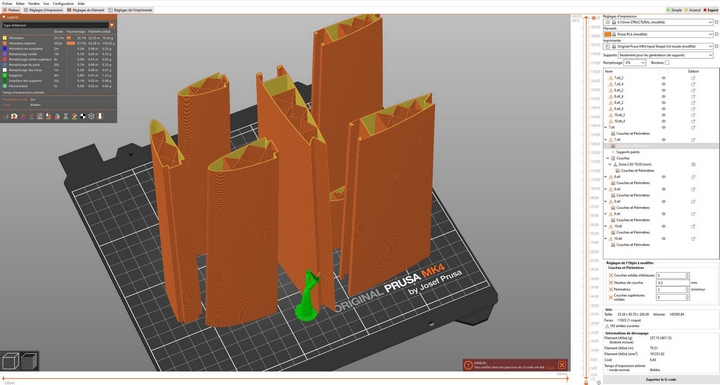

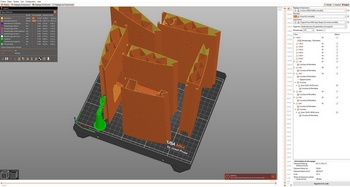

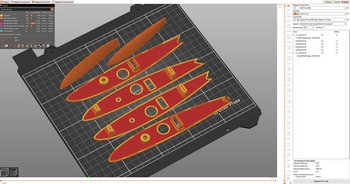

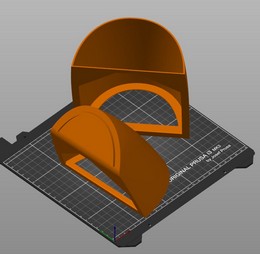

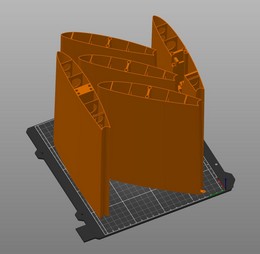

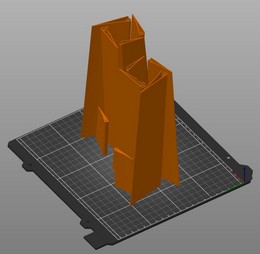

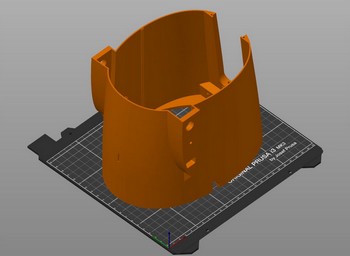

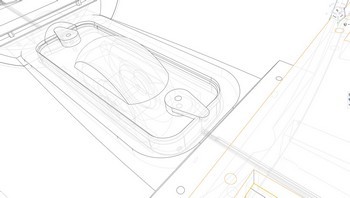

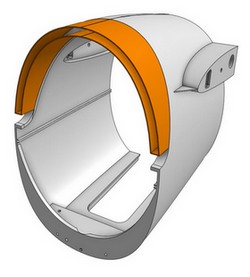

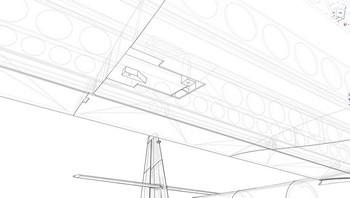

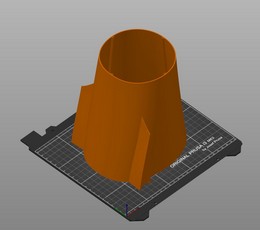

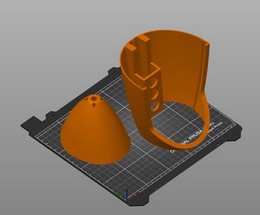

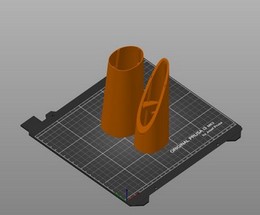

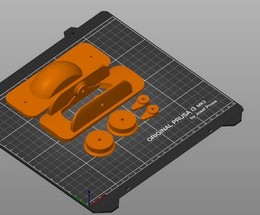

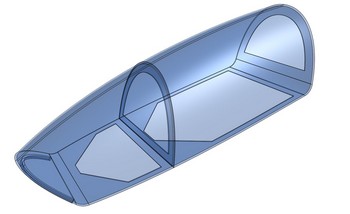

Le maître-couple du fuselage

sur le plateau d’impression (Prusa Slicer) |

||

Equipement radio - 4 servos d'aile type KST X10 (ou taille exactement similaire et il y en a beaucoup, sinon le montage sera très pénible) - 3 servos standard pour dérive/profondeur/crochet de remorquage - Récepteur 8 voies - Moteur Dualsky XM3844EG-10 hélice 11/6.5 ou équivalent (attention à la puissance, la longueur de l’axe et au diamètre pour que ça rentre). - Variateur 80 A - Accu 4S 2000 à 4500 mAh |

||

A propos du plastique |

||

Le matériau utilisé est du PLA standard qui fonctionne parfaitement. En effet même si d'autre matériaux sont plus léger (LW PLA ou ABS), plus solides (ABS, ASA, PETG) ou plus résistants à la chaleur (ABS ), aucun de ces arguments ne justifie pour moi de se passer de la simplicité d'impression du PLA : les grosses pièces creuses comme les ailes par exemple, sont très sensible au warping (déformation au refroidissement) et l'utilisation des matériaux cités plus hauts rendent l'impression très technique, longue et aléatoire et nécessite des imprimantes complexes (enceinte fermée) et des compétences certaines que je n'ai pas. Le PLA est au contraire très simple à utiliser. La résistance est donnée par les renforts, la légèreté n'est pas un point critique sur un planeur de ce type et de cette taille, d'autant que la masse finale assure un vol très agréable. Enfin la résistance à la chaleur n'est, dans les faits, pas un problème : à moins de laisser le modèle dans une voiture, et en prenant quelques précautions, le planeur ne va pas se déformer : il pourra rester en plein soleil sur le terrain même en plein été. Un point très important est d'utiliser une couleur claire : une aile bleu foncé ou noire ne tient pas 3 minutes au soleil… Même si un PLA standard convient tout à fait, j'ai fait des essais très prometteurs avec du PLA amélioré Ariane Plast Ingeo3D870 qui s'imprime vite et bien, résiste à la chaleur et peut être recuit pour renforcer ses propriétés mécaniques et thermiques. Le PLA de 3d Labprint Poly Air 1 est intéressant car très

résistant mécaniquement. En revanche il est plus

dense que le PLA standard et ne propose pas d'amélioration

du point de vue thermique. |

|

|

Imprimante Prusa MK3S |

||

Pour quel budget |

|

Le vol |

|

|

Depuis 6 mois, l’ASW15 est mon « planeur du dimanche »

: facile à transporter, vite monté, gratteur et voltigeur.

Je l’ai testé dans des conditions très variées.

L’objectif de départ d’avoir un modèle comparable

à l’équivalent en construction traditionnelle est

rempli. Il pèse le même poids qu’un ASW15 Airtech

par exemple.

En vol, l'ASW 15 se révèle très sain, le lancer

à la main ne pose aucun problème. La montée au

moteur électrique est rapide et le calage moteur d'origine ne

nécessite aucune compensation. Le respect du profil de l'aile

permet de très bonnes performances en vol : taux de chute faible,à

l’aise dans les ascendances, mais pour autant le planeur peut

accélérer pour assurer toute la voltige de base. La maniabilité

est excellente grâce aux larges surfaces mobiles des ailes. Le

tonneau tourne particulièrement rapidement et bien dans l'axe.

Avec sa grande dérive, le renversement est une formalité.

Les 5 kg du modèle permettent une voltige ample avec de bonnes

restitutions. Malgré tout le décrochage intervient très

tard, toujours dans l’axe.

|

|

|

Lancé à la Madeleine

(64) |

||

|

||

Atterrissage tout sorti |

Enfin la combinaison des flaps et des ailerons légèrement

relevés permet des approches avec une forte pente pour des atterrissages

très sécurisants. Là aussi la corde des volets

conséquente est bénéfique.

Le train d'atterrissage est au choix rentré ou fixe sorti (on

peut aussi mettre un train rétractable). Le train sorti permet

les remorquages sans chariot.Le modèle est d'ailleurs équipé

d’origine d'un crochet de remorquage. La structure a été

conçue pour résister a des remorquages musclés

(240 cc).

|

|

Même si j’utilise principalement mon ASW 15 en plaine,

ce modèle sera tout à fait à l’aise en vol

de pente. Peut-être faudra-t-il envisager de fibrer le fuselage

sur les pentes un peu rudes…Sur les pentes de La Madeleine (64)

l'ASW 15 a su montrer ses qualités voilières dans de petites

conditions.

On peut dire que l’ASW 15 imprimé a un vol tout à

fait comparable à l’équivalent en construction traditionnelle.

|

En approche suivi du DJI FPV |

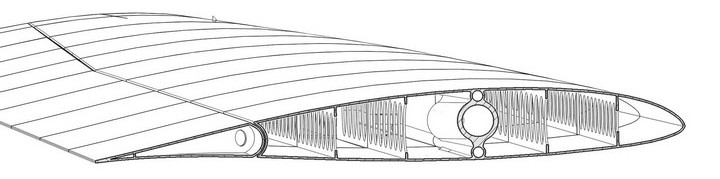

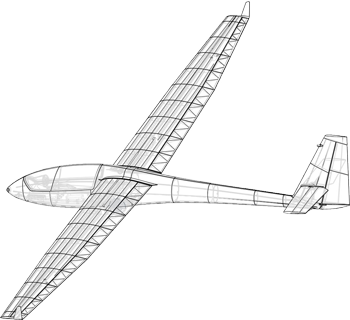

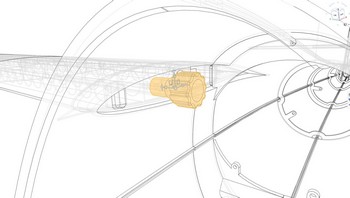

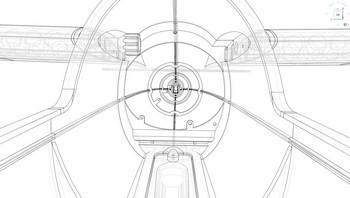

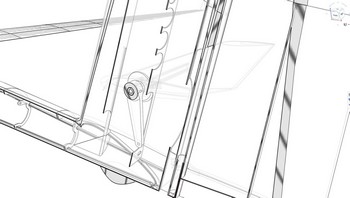

Conception |

Il m'aura fallu pas moins de 6 mois et 4 prototypes pour obtenir un

modèle totalement opérationnel et un nombre d'heures difficile

à calculer à dessiner sur Onshape, en partant du plan

3 vues du réel, que j’ai suivi au plus près.

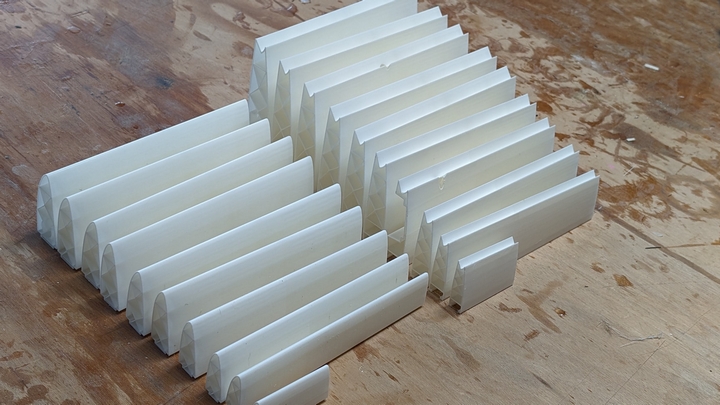

Contrairement aux modèles imprimés en 3D, toutes les surfaces

font au minimum 0,8 mm d’épaisseur (2 parois lors de l’impression

avec une buse de 0,4). Non seulement le modèle est plus solide

mais surtout la finition peut être bien plus soignée grâce

à l’épaisseur de la peau qui permet un ponçage

efficace.

Le modèle a été recoupé en morceaux de 20

cm de hauteur maximum et la conception a été étudiée

pour éviter au maximum les supports à l’impression.

|

|

|

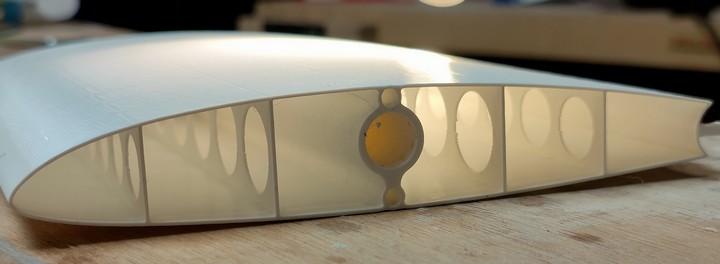

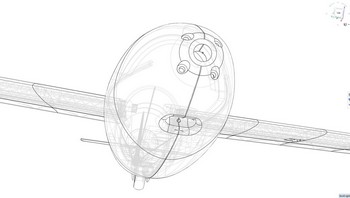

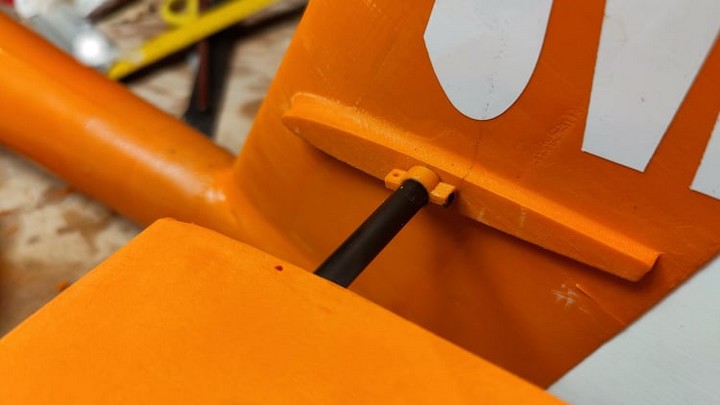

L’écope de refroidissement

qui intègre le crochet de remorquage. |

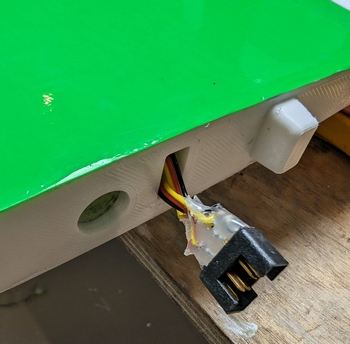

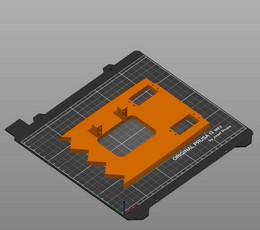

La platine radio en deux parties. |

|

|

|

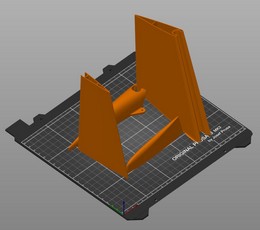

Le train dans sa version sortie

fixe. |

Les loquets de blocage du train. |

|

|

|

Le verrouillage de l’aile. |

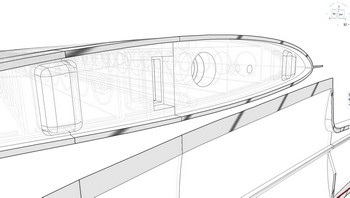

Vue interne vers la poutre de

queue avec les guidages de la commande de profondeur. |

|

|

|

Le verrou de l’aile. |

Le nez de la version planeur pur. |

Le tronçon F4. |

|

|

|

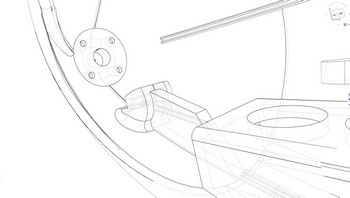

Le logement du servo de volet

: au format KST 10X ou équivalent. |

Le winglet et le saumon |

|

|

|

L’écope / crochet

de remorquage et la fixation moteur. |

Vue interne de la commande de

largage. |

|

|

|

La commande de profondeur

et l'empennage complet.

|

||

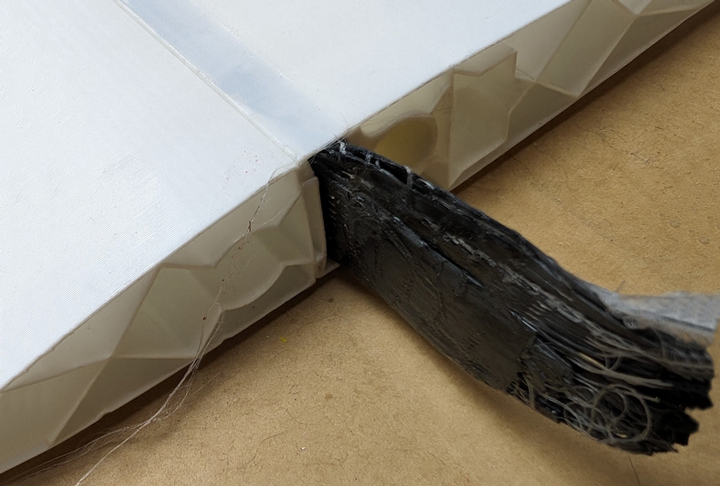

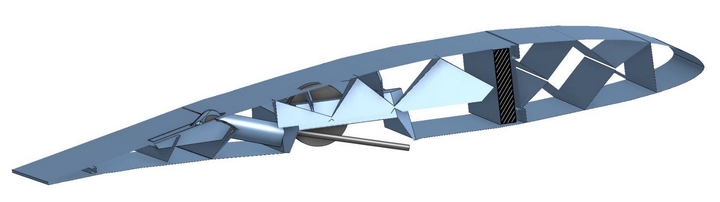

La résistance mécanique est obtenue par l’ajout

indispensable à cette échelle de renforts en carbone :

- Pour le fuselage, ce sont 4 joncs de 1,5 mm en carbone (ou fibre de

verre) qui courent tout le long des parois dans des fourreaux ouverts

(pour pouvoir infiltrer la colle facilement). Ils servent aussi de guide

lors du collage des pièces.

- Pour l’aile, ce sont des renforts en jonc de carbone 4 mm qui

reprennent les efforts. Ils sont doublés sur les 30 premiers

centimètres de l’aile. Encore une fois j’insiste,

bien suivre la procédure de collage pour ne pas perdre une aile

en vol.

|

Rupture du longeron en plein vol

sur un des premiers prototypes. |

|

|

|

La fragilité

de l'aile liée au décollement du longeron au niveau

de l'emplanture sur les protos a été identifiée

et corrigée. |

||

Les premiers prototypes avaient une fragilité de l'aile liée au décollement du longeron au niveau de l'emplanture. Trois ruptures en vol m'ont amené à modifier le mode de collage du longeron et à le doubler sur les 40 premiers centimètres de l'aile. Finalement, comme l'atteste une vidéo que j'ai partagé sur YouTube, l'aile accepte sans casser ni déformation permanente 34 kg (voire plus) appliqués au centre de la clé d'aile en prenant appuis sur la demi-envergure.

Test de solidité de l'aile

de l'ASW15 imprimé en 3D. |

Les avantages finalement d'un modèle imprimé |

|

Les inconvénients |

Les fichiers |

Les fichiers 3D sont

disponibles sur Cults

3D |

|

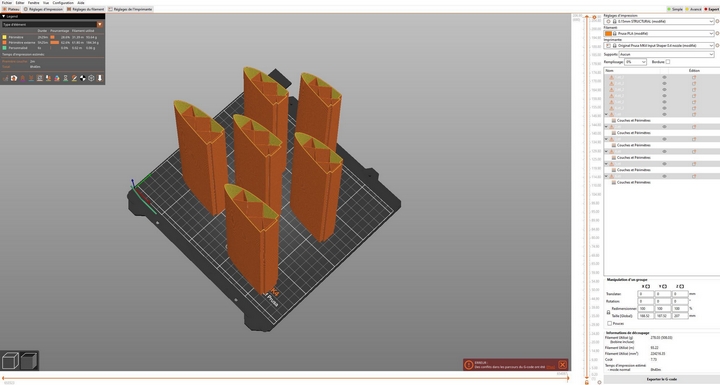

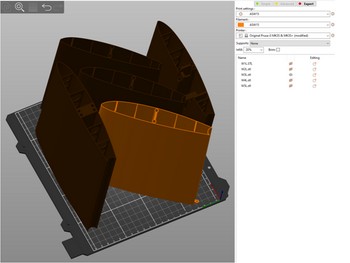

Le modèle est donc imprimé à partir des fichiers 3MF. C’est l’équivalent des fichiers STL, ils contiennent tous les paramètres3D du modèle mais aussi tous les paramètres d’impression (épaisseur de couche, positionnement des supports…), à condition de les utiliser avec Prusa Slicer, logiciel gratuit à partir duquel j’ai créé ces fichiers 3MF. Si vous ne jurez que par Cura par exemple, vous pourrez ouvrir les 3MF comme des STL mais sans aucune information sur les paramètres d’impression.

|

||

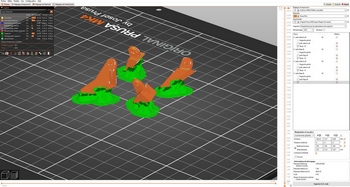

Pour importer dans votre slicer et tester sur votre imprimante, le concepteur met à disposition ces 3 fichiers d'exemple, au format 3mf. (Clic droit sur le lien pour télécharger le fichier.) |

||

J’ai ouvert un groupe Facebook d’aide et d’entraide autour de ce modèle (clic sur l'image pour suivre le lien) |

|

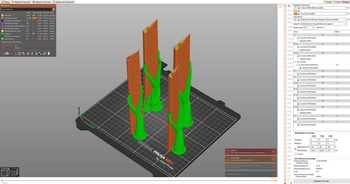

Impression des pièces |

|

|

|

Arrière de maître

couple |

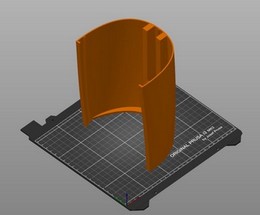

Platine radio partie arrière |

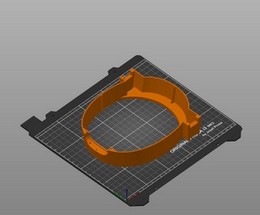

Volet de dérive |

Toutes les pièces sont imprimées en PLA en couches de

0,3 mm avec une buse de 0,4 mm. Il n'y a pas d'intérêt

à faire des couches plus fines.

4 périmètres, 5 couches dessus-dessous remplissage grille

20%. Pas de ventilation, augmenter d'une dizaine de degrés la

température d'impression par rapport à la température

conseillée.

Pour éviter le warping (déformation des pièces

en refroidissant), ne pas hésiter à chauffer fort le plateau

(70°) et utiliser par exemple de la 3DLac.

|

|

|

Les flaps imprimés

en grappe. A droite, la verrière opaque. |

||

Le fuselage |

- F1 à F10 : Le fuselage en lui-même est composé de 10 pièces de F1 à F10. F4 intègre ses supports dans le dessin 3D, qu'il faudra couper une fois imprimés. Les fichiers 3MF regroupent certaines parties du fuselage.

- La dérive fixe est en 2 parties Rudder 1 et Rudder 2. Le pied de dérive est quasiment la seule pièce qui nécessite un peu de support : ils sont placés sous l'axe de la charnière de la dérive et sous la partie inférieure des karmans du stabilisateur horizontal. Ils sont intégrés dans le 3MF qui regroupe les 2 parties de la dérive.

- Le volet de dérive : il est en 4 parties, regroupées dans un seul 3MF

- La verrière existe en 2 versions :

• Une entièrement imprimée, en 2 parties

• Une version à thermoformer sur un moule à imprimer

+ son baquet à imprimer en 2 parties. Je pourrais peut-être

fournir quelques verrières thermoformées sur demande.

Le moule une fois imprimé est rempli de plâtre, puis finement

poncé, mastiqué…

- Le sabot arrière : en 2 parties sur le 3MF et sa roue de préférence en TPU (PLA Flex)

- Le train est en 3 versions :

• Train rentré, c'est donc une simple trappe fixée

par 2 loquets pour la rendre amovible

• Train sorti fixe : il se compose du châssis, de la jante

en 2 parties et du pneu à imprimer en PLA Flex ou TPU

• La trappe pour utiliser un train rentrant électrique

(j’ai utilisé le train électrique pour planeur ¼

chez Flash RC). Il faut aussi imprimer le support de train électrique

pour l’utiliser.

- Les renforts du fuselage : la platine radio en 2 parties très

épaisses (mais creuse) pour rigidifier le fuselage et le couple

en arrière de la cabine.

|

|

|

Quelques

tronçons du fuselage, avec notamment le nez et le maître-couple..

|

||

|

|

|

La partie

arrière conique et le support du train d'atterrissage fixe.

|

||

Le stabilisateur horizontal |

- Pièce très simple car c'est un stabilisateur pendulaire.

Chaque demi-stabilisateur est composé de 2 parties.

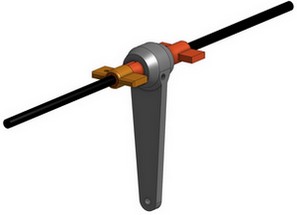

- La commande de profondeur : elle comprend la chape, le palonnier en

2 parties, l'axe et enfin la pièce qui s'emboite sur l'axe. Tout

est sur un seul plateau 3MF.

|

La commande de profondeur |

|

|

|

La commande de profondeur |

Le stabilisateur horizontal en

2 parties |

Montage |

Tous les assemblages se font à la colle cyanoacrylate avec accélérateur. Seul le collage des longerons se fait avec de la résine époxy.

(Mise à jour

du 7 janvier 2024)

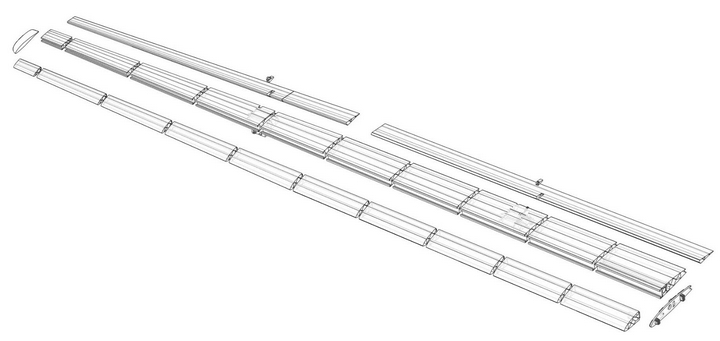

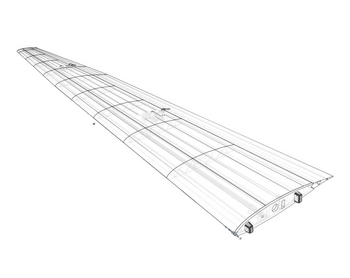

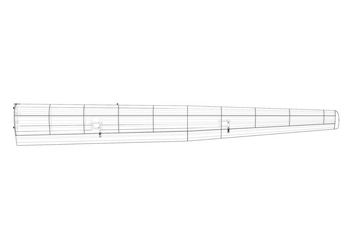

Chaque aile est composée de 10 tronçons

principaux d'une vingtaine de centimètres de hauteur, de

la nervure d'emplanture en 2 parties, et du saumon en 2 parties.

Il faut ajouter les ailerons et les volets.Tous les tronçons

de chaque partie mobile sont imprimés en une seule fois

: en effet ils sont reliés par une pièce à

mi-hauteur pour rigidifier l'ensemble pendant l'impression des

parties les plus hautes et obtenir une qualité optimale

d'impression. Il suffit de couper la languette de liaison après

l'impression en passant plusieurs fois un cutter sur la jonction.

Malgré tout, si vous craignez les

impressions trop longues, ou les coupures de courant, il est facile

sur Prusa slicer d’inactiver certaines parties,en choisissant

les pièces à imprimer sur le panneau de droite.

1 - Assemblage des panneaux d'aile

2 - Collage des longerons

Le collage se fait donc à l'époxy

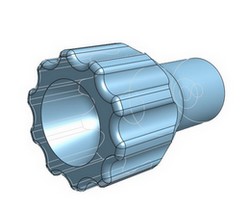

de stratification : 3 - La clé d'aile

4 - Les gouvernes |

|||||||||||||||||||||||||||||||

Le fuselage |

|

Encore une fois, tout est collé à la colle cyano acrylate.

1 - Le corps du fuselage

• F1 à F10 : Commencer par le nez : coller les joncs carbone

1,5 mm en 2 m de long. IIs serontre coupés ou ajoutés

au fur et à mesure des besoins. Enfiler une par une les pièces

dans les joncs et encoller à la cyano d'abord les tronçons.

Une fois l'assemblage solide, coller les longerons par capillarité

avec de la cyano très fluide.

• Assembler les 2 tronçons de la dérive entre eux

sans oublier les longerons verticaux en carbone 1,5. Ensuite assembler

la dérive au reste du fuselage en l'enfilant dans les longerons

recoupés à la bonne taille.

• Coller la platine radio et le couple de renfort à l'arrière

de la cabine.

• Le sabot arrière ne sera collé qu'après

avoir poncé le fuselage.

2 - Le stabilisateur

• Coller les 4 tronçons 2 par 2. Ils sont symétriques

mais les tronçons externes sont identiques.

• La commande de profondeur sera traitée à la fin

avec l'installation radio

3 - La dérive

• Coller les 4 parties entre elles de la même manière

que pour l'aile.

• Il faut s'assurer que la dérive débat assez librement.

Pour l'insérer dans ses gonds il faut insérer l'axe inférieur

en faisant coulisser le volet vers le bas. Les axes moyens et supérieurs

devraient s'emboiter en exerçant délicatement une pression

de l'arrière vers l'avant. Si l'articulation est un peu dure,

on peut poncer les axes et utiliser un peu de silicone.

• La commande se fait classiquement avec du câble aller-retour.

2 trous au niveau du train permettent de guider les câbles. Je

les ai fixés sur la dérive avec 2 vis de 3 mm.

|

|

|||

| La dérive fixe, on voit bien les « gonds « imprimés qui permettent l’articulation du volet. | Assemblage de la partie arrière

avec des joncs de carbone en renfort. |

4 - Le tain

• Selon la version choisie, assembler les pièces entre-elles

puis visser les loquets fermement avec de la visserie M3.

• Il faut insérer un bout de tube laiton dans la jante

(coller les 2 parties) pour permettre un roulement efficace. C'est une

vis M3 qui servira d'axe.

5 - La verrière

- Version imprimée. En 2 parties, à encoller entre elles.

- Version thermoformée : imprimer le baquet et coller les 2 pièces

ainsi que le tableau de bord. Si vous maitriser la technique du thermoformage,

imprimer le moule positif, le remplir de plâtre, poncer, lustrer,

thermoformer. Ajuster la verrière thermoformée qui sera

collée par exemple au scotch double face 5 mm de large utilisé

pour les voiles de bateau RC. Je peux peut-être fournir quelques

verrières sur demande. Sur le baquet, il faudra coller à

l'avant le verrou imprimé à la bonne place.

• Le verrouillage de la verrière se fera à l'arrière

avec une corde à piano 2 mm pliée en L. Une fois le loquet

et la verrière en place, il faut marquer l'emplacement du perçage

du loquet (un peu de feutre Posca sur l'extrémité du loquet

poussé en place par exemple).

|

|

|

Le baquet imprimé |

Le baquet est peint avec une bombe

style granit. |

|

|

|

La verrière

en 3D à l'écran puis tout juste thermoformée

posée sur le baquet imprimé. |

||

|

|

|||

La verrière

transparente est vraiment plus réaliste. |

||||

6 - La commande de profondeur

C'est un servo standard qui actionne le stabilisateur pendulaire par

l'intermédiaire d'un tube carbone 3 mm (il faut un tube de 1,5 m).

Tous les guidages de la commande sont imprimés en même

temps que le fuselage. Côté servo, il faut coller dans

le tube une tige filetée 3 mm pour visser une chape métal.

A l'arrière, la chape imprimée est collée et assurée

avec une vis après avoir dépoli le tube. Il vaut mieux

passer la commande dans le fuselage avant de coller la chape.

Le mouvement de rotation du stabilisateur est transmis directement par

la rotation de la clé de 8 mm.

Sur cette clé, 3 collages sont à surveiller : celui du

palonnier et ceux des 2 ergots de calage des stabilisateurs.

Il ne faut surtout pas faire fuser la colle dans l'articulation entre

la clé et le fuselage...

Les 3 collages sont assurés en insérant des joncs de 3mm

collés à travers la clé percée.

Bien surveiller le calage de l'ensemble, prendre son temps. C’est

le seul moment délicat du montage avec les longerons.

7 - Commande de largage

Une simple corde à piano 2 mm va tout droit vers l'écope

sous le moteur actionnée par un servo standard. Il est vissé

dans son logement sous la platine radio.

La finition |

Sur les 4 prototypes, j'ai expérimenté plusieurs solutions

:

• Soit on ponce au mieux et on garde l'aspect brut du PLA :

Avantage : on gagne un peu de temps, réparations faciles, on

gagne un peu de poids. C'est le modèle N° 4 orange qui est

traité ainsi.

Inconvénient : On voit que c'est un modèle imprimé

en regardant de près, finition moins lisse donc peut-être

moins aérodynamique. Il faut une bonne impression à la

base car on ne peut rien mastiquer.

|

|

|

|

|

|

Le planeur en PLA

brut d'impression. |

||

• L'autre option est de poncer le modèle, mastiquer au

polyester, poncer puis entoiler au vinyle adhésif (surtout pas

du plastique thermocollant type Oracover). Pour le fuselage difficile

d'entoiler, il faudra poncer, apprêter et peindre.

Avantage : le modèle a le même aspect qu'un modèle

réduit standard. Finition brillante.

Inconvénient : plus long, plus lourd, réparations plus

visibles.

|

|

|

Masticage des gouvernes. |

Le fuselage mastiqué avant

de recevoir son apprêt. |

|

|

|

| Masticage au polyester , on voit la ponceuse Mirka Deros. | L’aile après ponçage

et masticage (mastic polyester) puis entoilage au vinyle. |

Lumière rasante pour mettre

en évidence les irrégularités, quand même

pas mal pour de l’impression 3D. |

|

|

|

Le rendu brillant

est ici obtenu avec un vernis polyuréthane en bombe bi-composants.

|

||

Il existe une troisième finition possible que je suis en train d'expérimenter : marouflage de l'aile à la fibre de verre 25 g/dm², 110 g pour le fuselage, avec de la résine photopolymérisable pour imprimante 3D : elle a le gros avantage de bien adhérer au PLA contrairement à la résine époxy et elle durcit instantanément quand elle est exposée à une lumière spéciale ou au soleil. Ce qui permet de travailler très rapidement. De plus, cette résine se ponce très facilement.

|

|

|

Premiers essais de

marouflage à la fibre avec de la résine photo-polymérisable

|

||

Remarques Ne comptez pas poncer à la main, il faut impérativement

une bonne ponceuse orbitale (MirkaDeros pour moi) et le bon papier

MirkaAbranet. Je commence au 40, puis 80, puis 380… Avec

des disques de ponçages de mauvaise qualité, le

résultat s’en ressent. |

Assemblage |

|

|

||||||

| Installation radio et train rentrant. | Le centrage s'obitent sans plomb. |

- Vérifier régulièrement la fixation du moteur.

Les vis se desserrent avec la chaleur et les vibrations.

- L'accu est fixé avec un bracelet en velcro à la platine

radio

- Ne pas oublier de visser les ailes au fuselage…

- Les stabilisateurs horizontaux sont enfilés sur leur clé

et bloqués avec une petite vis.

- La programmation radio est assez classique pour une aile à

4 servos. Il faudra un peu de compensation à piquer pour les

aérofreins crocodile. Pas besoin de compensation à la

profondeur pour le moteur en revanche.

- Le centrage en version électrique s’obtient facilement

en plaçant l'accu vers l'avant de la cabine. En version planeur

pur, il faudra un peu de plomb. De ce fait, la version planeur pur est

aussi lourde que la version électrique.

N'hésitez pas à venir discuter sur la page

FaceBook dédiée à ce modèle, à

m'envoyer des images de vos modèles et à me faire part

de vos remarques...

|

|

Nul doute que nous n’en sommes qu’aux balbutiements de l’utilisation de l’impression 3D au service des modèles volants. J’ai pris beaucoup de plaisir à expérimenter de nouvelles techniques grâce à l’impression 3D et ce n’est pas fini ! De par la rapidité de réalisation, je ne doute pas que chacun pourra apporter sa touche personnelle à la réalisation de ce modèle : choix des matériaux, finitions… Partagez vos expériences sur le groupe.

Liste des fichiers ASW15-3DP |

||

Nom |

Pièces | Remarques |

Fuselage |

||

| F1 F2 |

F1 F2 | |

| F3 | F3 | |

| F4 | F4 | |

| F5 | F5 | |

| F6 | F6 | |

| F7 F8 | F7 F8 | |

| F9 F10 | F9 F10 | |

| Rudder 1-2 |

Dérive fixe 1 et 2 | |

| Rudderflap |

Volet de dérive 4 pièces | |

| Horizontal stab |

4 pièces des 2 surfaces horizontales | |

| Horizontal stab LW PLA |

Idem, paramètre d'impression pour LW PLA | Option |

| Elevator command |

4 pièces de la commande de profondeur | |

| Frame 1 | Platine radio 1 | |

| Elevator command |

5 pièces de la commande de profondeur | |

| Frame 2 |

Platine radio 2 | |

| Printed canopy |

Verrière opaque imprimée, 2 pièces | |

| Baquet1 |

||

| Baquet2 |

||

| Verrou baquet | ||

| Rear skid | Patin arrière 2 pièces | |

| Wheel skid | Roue patin arrière, 2 pièces | |

| Optional gear up bay |

Trappe de roue fermée fixeet ses 2 loquets | Option |

| Optional Fixed landing frame | Train fixe sorti, jante (x2) et loquets (x2) | Option |

| Optional electric retract gear frame | Support arrière de train rentrant | Option |

| Optional Tire |

Pneu train principal | PLA Flex (TPU) |

| Amortisseur train rentrant |

Verrou avant train rentrant électrique | Option PLA Flex |

| Trappe train rentrant | Trappe ouvrante pour train rentrant | Option |

| Moule verrière 1 |

2 pièces | Option |

| Moule verrière 2 |

1 pièce | Option |

| Stand |

Berceau pour le fuselage | |

Aile |

||

| Wing L 12345 |

5 premiers tronçons aile gauche | |

| Wing R 12345 |

Idem à droite | |

| Wing L67891 |

5 tronçons externes | |

| Wing R 67891 |

Idem à droite | |

| Optional simple wingtips | Saumons simple gauche et droit | |

| Optional winglets wingtips |

Saumons avec winglets 4 pièces | |

| Rootribs | Nervures d'emplanture, Droite et Gauche en 2 parties | |

| Flaps LR | Flaps gauche et droit | |

| Ailerons LR |

Ailerons gauche et droit | |

| Command | Commande d'ailerons/flaps et palonnier | |

Contact : Julien Watier

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||