|

|

|||||||||||||||||||||||||||||||||||||||||||||||||

Présentation : Jean-François Durix

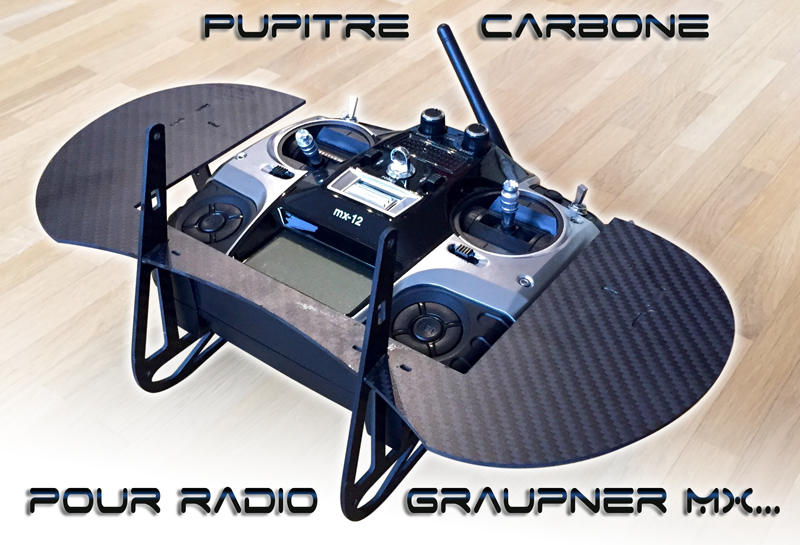

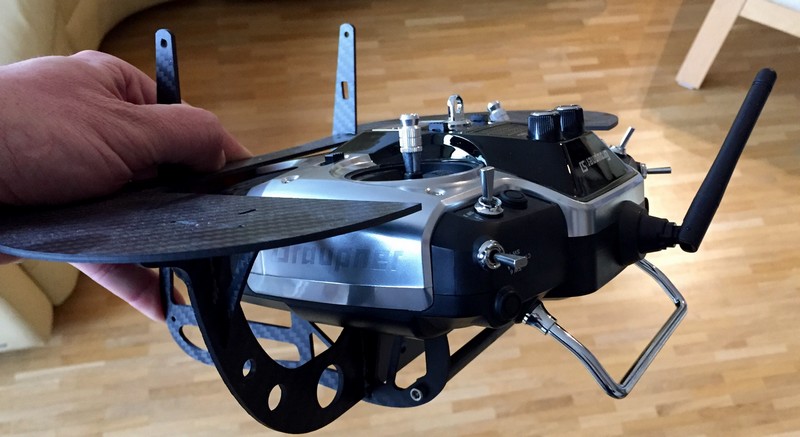

J'ai un collègue et ami qui est un fana de CNC. Je suis de mon côté très fan de conception 3D sur SolidWorks. Nous cherchions un projet sur lequel travailler ensemble. M'étant remis récemment au modèle réduit je me suis mis en tête de réaliser un pupitre pour ma MX12. C’était pour le fun non pour des raisons économiques ; mon but était de me faire plaisir et d'avoir au final un objet unique qui ait un peu de gueule.

Je vous propose ici une courte description ainsi que les plans et fichiers

source pour un pupitre en carbone compatible avec les émetteurs

MX12 / MX16 / MZ… de chez Graupner. Pourquoi du carbone alors

que du contre-plaqué ou du plexiglas suffirait ? C'est juste

pour une question d'esthétique.

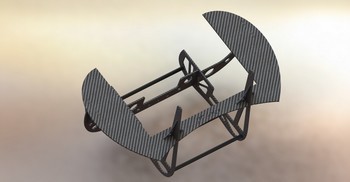

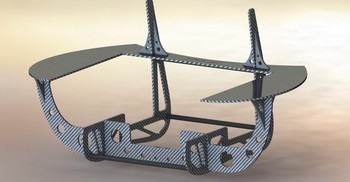

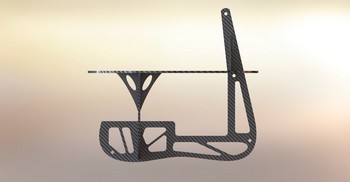

Voici quelques rendus 3D du pupitre :

|

|

|

Matériaux

nécessaires |

|

Conception

& Structure |

La structure est simple et ne réalisant pas lors de la conception

sur ordinateur la solidité du matériau, j'avais prévu

certains renforts que j'ai fini par ne pas monter car la structure était

plus que suffisamment rigide (pièce appelée WEDGE2)

je n’ai également monté qu’un des trois renforts

en tube carbone (pièce appelée STIFFNER)

Pour une version en contre-plaqué, ils pourront être conservés.

Toutes les pièces s'encastrent les unes dans les autres et l'idée

est de les coller avec de la colle époxy 2 composants lente.

L’émetteur et maintenu en place par un petit élastique

accroché entre la poignée de l’émetteur et

la tige carbone.

Fichiers

disponibles |

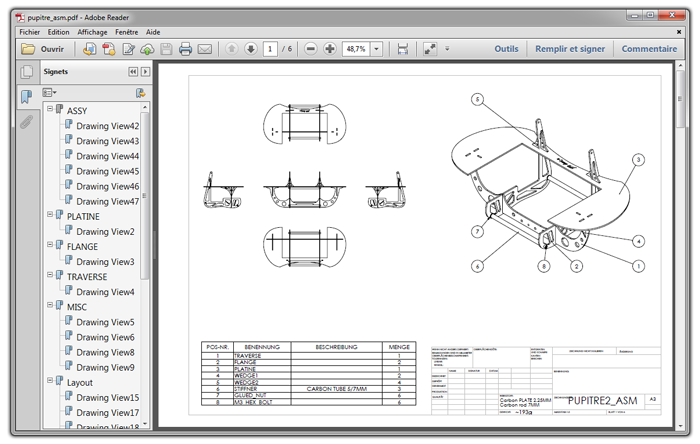

Le fichier pupitre_asm.pdf inclue une vue globale du pupitre assemblé ainsi qu’un plan à l’échelle de toutes les pièces. (108 ko. Clic droit sur l'image puis "enregistrer la cible du lien sous...")

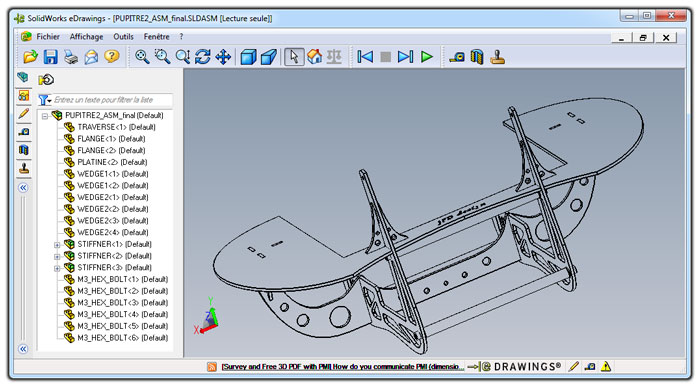

Le fichier PUPITRE2_ASM_final.SLDASM permet de visualiser le pupitre, de le faire tourner, de masquer des pièces ou changer leur aspect. Vous devez pour cela installer le programme eDrawings téléchargeable gratuitement.

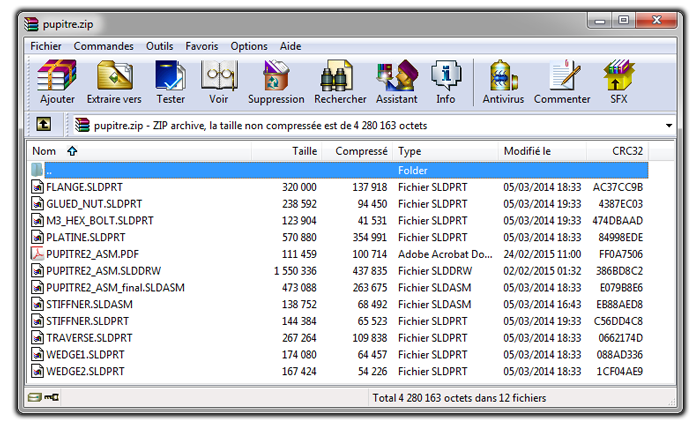

Le fichier pupitre.zip contient tous les fichiers sources qui ont étés générés avec SolidWorks 2014. (1,71 Mo. Clic droit sur l'image puis "enregistrer la cible du lien sous...")

La

fabrication |

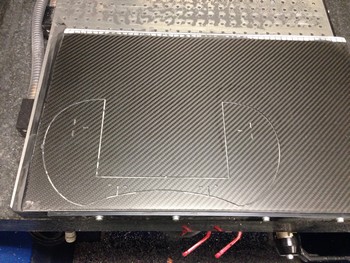

A l'origine la conception était pensée pour des plaques

carbones d’une épaisseur de 2 mm. Une fois achetée,

les plaques se sont avérées faire 2,25 mm, ce qui m'a

obligé à tout retravailler avant de passer à la

CNC. Après avoir tout vérifié 3, 4, 5 fois me voilà

devant la CNC avec mon copain Gerald qui importe la première

pièce dans la machine. Il rentre les paramètres de la

fraise, du matériau et je ne sais quoi d'autre et la machine

calcule et simule la passe de découpe ; tout semble en ordre.

On place la première plaque et le corps mort sur la table de

travail, on fait le vide sous la plaque et on vérifie qu'elle

est bien tenue en place. après avoir fait un Z=0 de test de manière

à ce que la fraise ne touche pas la plaque, nous faisons un run

à blanc pour vérifier le bon positionnement en (X, Y)

de la plaque. Une fois rassurés que tout est bien positionné,

Gerald change le Z=0 et me laisse l'honneur de lancer la découpe.

La fraise prend ses tours comme chez le dentiste et le liquide de refroidissement

se met à « cracher ». La fraise de 2 mm

rentre dans la plaque de carbone comme dans du beurre. La découpe

du grand plateau terminée, on passe à la découpe

des 2 supports et de la traverse. L'opération prend beaucoup

plus de temps que je ne l'avais anticipé car pour chaque pièce

nous vérifions par un run à blanc que le point zéro

(X,Y) que nous choisissons manuellement pour optimiser la matière

première qui vaut de l'or est bon. Vu le temps passé,

je me suis promis que pour le prochain projet de ce type je préparerais

un fichier incluant toutes les pièces à découper

en laissant environ 10 mm entre chaque pièce histoire de tout

découper en une seule fois car c'était vraiment péniblement

inefficace comme façon de procéder.

|

Une fois le vide coupé, nettoyage à l'air et avec un chiffon des pièces couvertes de cette très fine poussière de carbone. Attention aux doigts : les échardes de carbone sont mortelles et difficile à enlever. Un petit coup de disque avec la Dremel pour rendre le fond des encoches carré et je peux faire un petit montage à blanc ; tout s'aligne parfaitement. La structure est déjà tellement rigide que je peux essayer de positionner l'émetteur: Tout est parfait alors je passe de suite au collage ; plus que 24H à attendre avant d'aller faire le malin à la piste.

Voilà maintenant 6 mois que je vole régulièrement

avec ce pupitre qui est très léger, confortable. Il a

un petit look unique dont je ne me suis toujours pas lassé.

A vous de jouer si ça vous tente.

N'hésitez pas à me faire signe si vous avez un problème

avec les fichiers source ou avez besoin d'un autre format. Je ferais

du moins mal que je peux pour vous supporter en fonction du temps libre

que me laisse mon travail (j'ai enfin pris le temps d'écrire

cet article promis depuis longtemps à 36000 pieds au-dessus de

la baie d'Hudson… ![]()

Contacter l'auteur : jean-francois.durix@jivaro-models.org

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||