|

|

|||||||||||||||||||||||||||||||||||||||||||||||||

| |

|

Le Baron à aile basse...

Présentation : Christian Stolz

Christian Chauzit, le créateur du célèbre Baron, est également celui du Ferber. Commercialisé par la marque Briot jusqu’à sa disparition, c’est à partir de ce plan que je suis reparti pour le construire, en cherchant à en optimiser le coût.

|

|

|

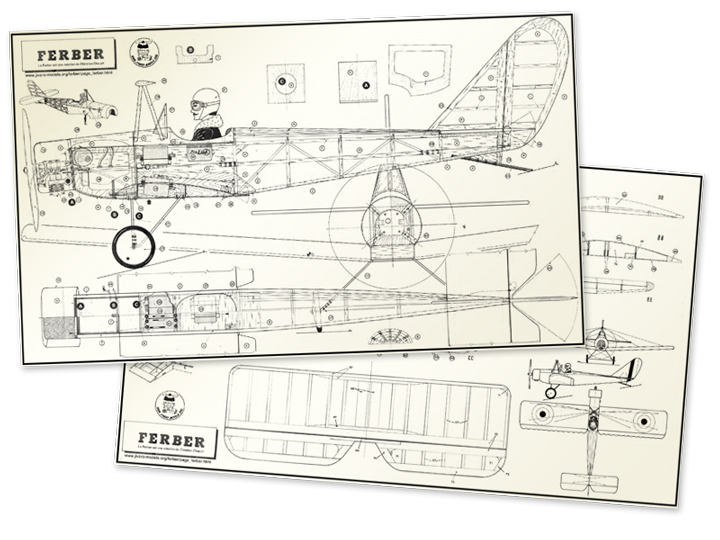

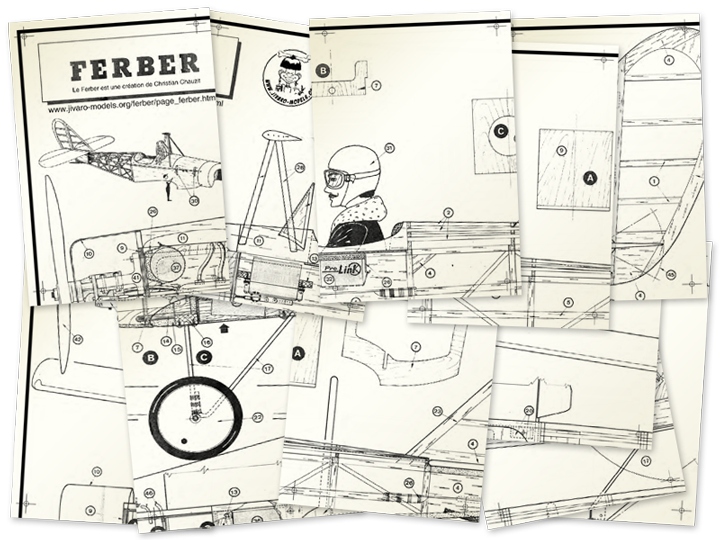

Le plan Le plan de ce Ferber est diffusé en téléchargement libre avec l'aimable autorisation de son concepteur, Christian Chauzit. Ce "Baron" du modélisme a su dessiner des appareils pérennes, pour le plus grand bonheur de leurs constructeurs-pilotes, depuis des générations.

|

Le chantier |

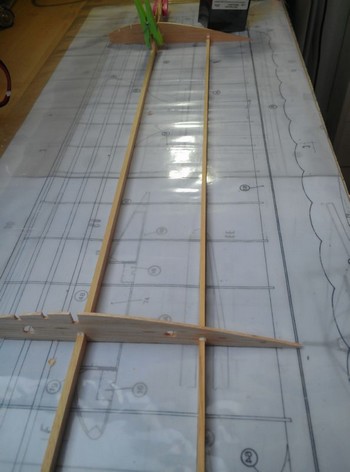

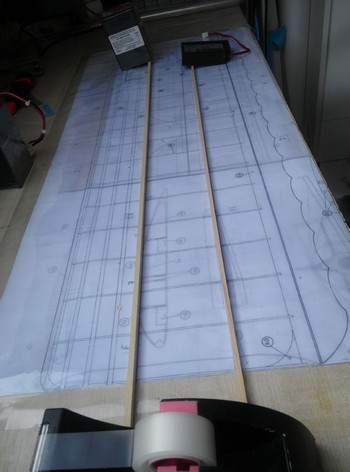

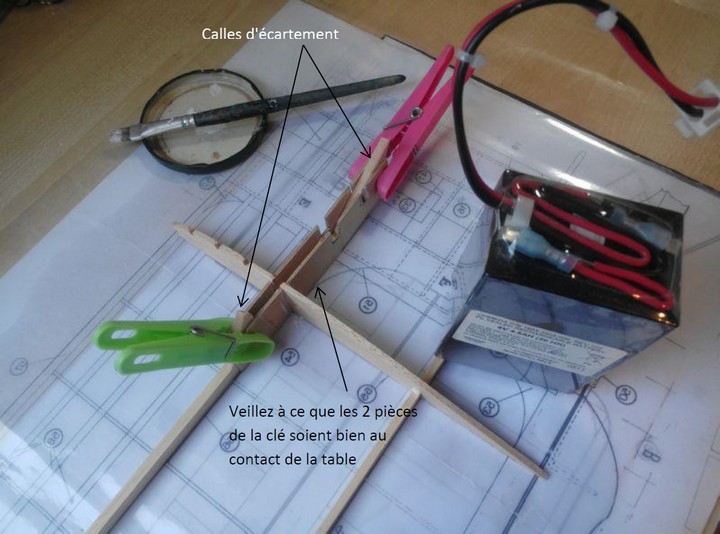

Pour commencer, il faut trouver un coin dans la maison pour pouvoir s’y installer un petit mois avec un espace suffisant pour y étaler le plan qui sera recouvert d’un film plastique du type de ceux que l’on utilise pour couvrir les livres, pour éviter de le ruiner avec les coulures de colle.

Puisqu’on parle de colle, avec un pot de colle à bois blanche, un peu d’époxy et éventuellement de la cyanoacrylate, vous aurez tout ce dont vous avez besoin.

|

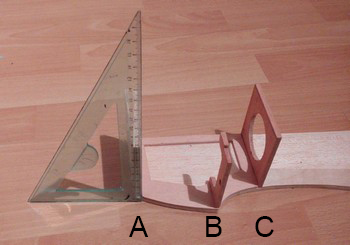

L’outillage est également rudimentaire : un petit rabot à bois à lame de rasoir, un petit et un gros cutter, un réglet métallique, quelques pinces à linge, des épingles, des limes et du calque.

Les longerons en balsa étant tous en 6x6, le plus économique est de se munir d’un « Balsa Stipper » ou coupe-baguettes et de les tailler dans une planche 60/10 en blasa "dur", de bonne densité.

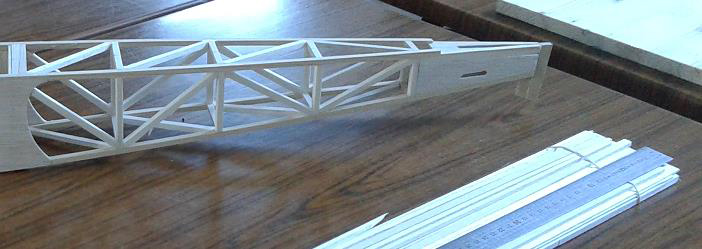

Le fuselage |

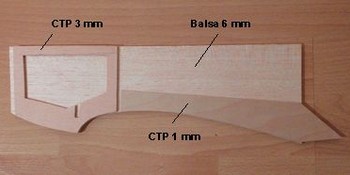

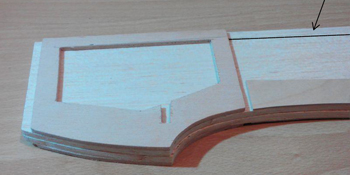

Reproduire le flanc avant sur du calque puis sur une planche de 6

mm d’épaisseur.

Faire de même pour les 2 renforts en contre-plaqué de 3

mm et 1 mm.

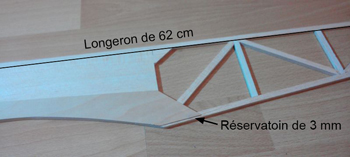

Le plan n’est pas limpide à ce niveau : il convient de

prévoir une découpe en haut de cette pièce pour

y coller un longeron balsa 6x6, de 62 cm de long.

|

|

Attention à prévoir un côté gauche et un

côté droit…

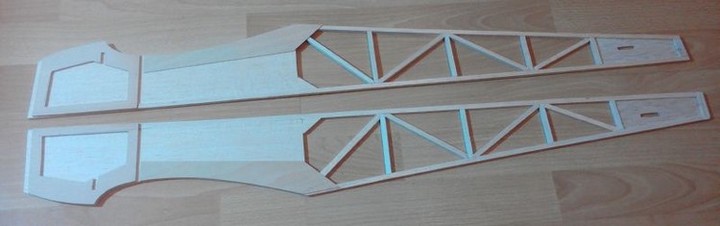

Poser l’avant du fuselage sur le plan et coupez longerons et entretoises

en balsa de 6x6 à la demande.

Le travail doit être fait soigneusement en veillant à respecter

les angles pour que chaque pièce s’ajuste parfaitement

et sans jeu.

Un gousset en balsa 60/10 viendra renforcer le fuselage.

|

La pièce qui viendra sur la partie arrière sera en bois dur 6x10 et collée sur le morceau de balsa 30/10.

|

|

Une fois le premier côté bien sec, mettez en place le

second flanc en vérifiant bien que vous conservez un bon équerrage

également de ce côté.

Votre fuselage va maintenant retourner sur le plan en vue de dessus

pour la mise en place des entretoises transversales.

|

Pour terminer cette partie du fuselage, taillez les couples cintrés

n°8 dans une planche 30/10 en faisant bien attention lors de la

découpe des entailles : le couple à plat sur le chantier,

évitez de tirer le cutter vers vous lors de la coupe et préférez

une geste tranchant du haut vers le bas.

Le plan propose de réaliser les longerons en balsa 4x4, mais

tant qu’à devoir acheter des baguettes, j’ai préféré

partir sur du 3x3 bois dur, quitte à être un tout petit

peu plus lourd. Dans le transport, cette partie du fuselage est facilement

sollicitée et j’ai opté pour assurer la solidité.

|

Le capot supérieur |

|

|

|

|

Une fois le bloc terminé, vérifiez qu’il s’ajuste parfaitement aux flancs du fuselage. A l’endroit du trait en pointillé, coupez la partie avant, afin de lui permettre d’être mobile, et coller la partie arrière avec le cockpit. La coupe se fera à la scie à métaux dont la largeur de la lame prendra en compte l’entoilage.

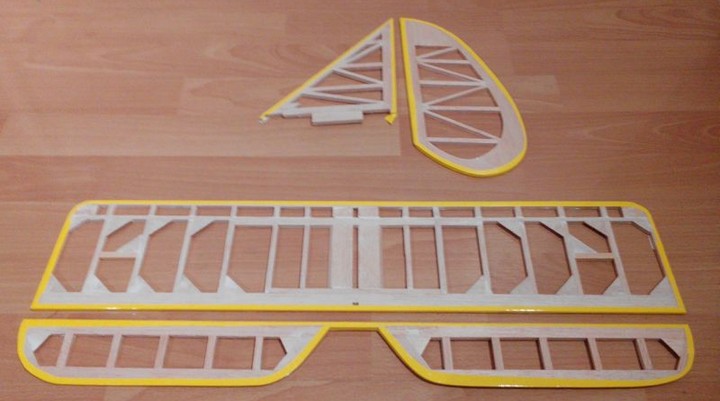

L'empennage |

A l’aide du coupe-baguettes, les différentes pièces et entretoises de la dérive et de la profondeur sont découpées dans la planche de balsa 60/10. Souhaitant de pas avoir à haubaner l’empennage, j’ai opté pour renforcer la rigidité de la dérive par des entretoises supplémentaires et celle de la profondeur par des goussets mais qui au final ne se sont pas montrés très efficaces.

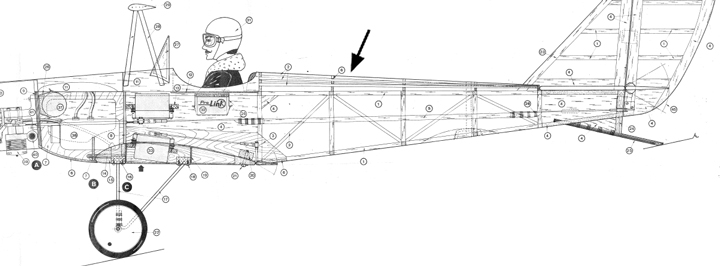

Le plan comporte un erreur entre les 2 feuilles. Sur le plan où

se trouve le détail du stabilisateur, celui-ci mesure 10,8 cm

de large alors que sur l’autre sa dimension est de 12,5 cm. Pour

corriger cette erreur, j’ai réalisé un second bord

d’attaque, poncé en arrondi.

Note : Le plan téléchargeable a été corrigé.

|

Remarquez le renfort en bois dur + gousset

pour la mise en place des haubans futurs. |

La partie mobile de la profondeur est amincie au rabot comme l’a été le bord de fuite de la dérive puis finie avec un léger coup de papier de verre et une cale à poncer.

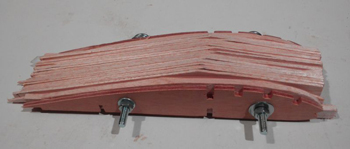

L'aile : les nervures |

Une méthode rapide pour réaliser des nervures identiques

est de commencer par créer 2 nervures de base en contre-plaqué

50/10 (ou plus), voire en aluminium.

Une fois ces 2 nervures parfaitement exécutées, découpez

grossièrement les 26 nervures en balsa 20/10 + les 2 nervures

en balsa 30/10 et enfin les 2 dernières en balsa 60/10.

De préférence à l’aide d’une perceuse

à colonne, réalisez les trous de passage des 2 tiges filetées

et serrez le tout. Ensuite, à l’aide du rabot, effectuer

le dégrossissage pour n’avoir à finir qu’avec

une cale à poncer. Les entailles seront réalisées

au cutter et à la règle.

|

|

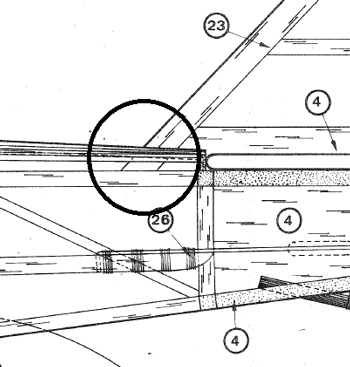

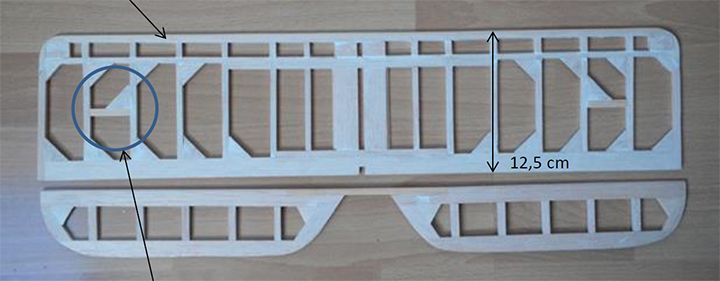

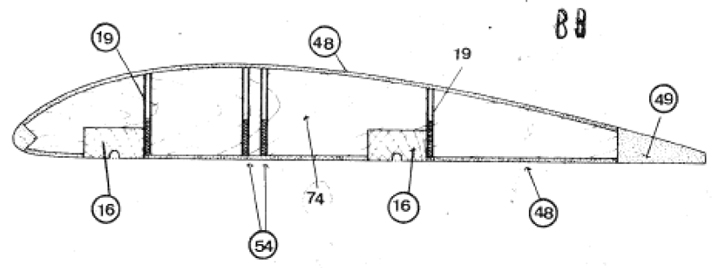

Le centre de l'aile |

Il paraît complexe à réaliser au premier abord

et nécessite de bien décortiquer le plan.

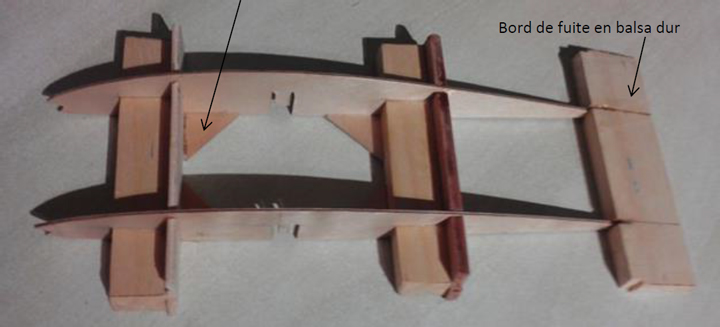

En premier lieu, il convient de réaliser 4 nervures en contre-plaqué

20/10 en s’aidant des nervures de base. Ces 4 nervures seront

ensuite réduites au rabot pour prendre en compte les 15/10 de

balsa qui viendront coffrer la clé d’aile au-dessus et

en-dessous.

Contrairement aux nervures en balsa, il n’y a pas lieu de créer

les entailles pour le passage des 3 longerons n°58 en 4x4.

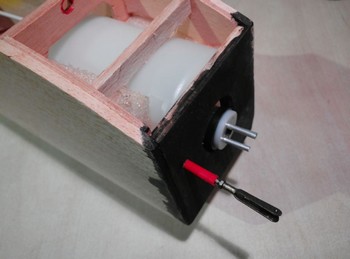

L’élément central a été pensé à une époque où les servomoteurs étaient beaucoup plus gros que ceux que nous utilisons aujourd’hui, à puissance égale, et me paraissait un peu faiblard.

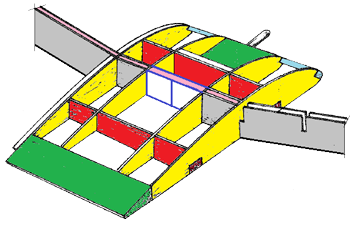

A noter : les 2 pièces rouges ont été renforcées

(50/10 au lieu de 20/10).

La pièce bleue vient compléter la clé d’aile,

de chaque côté.

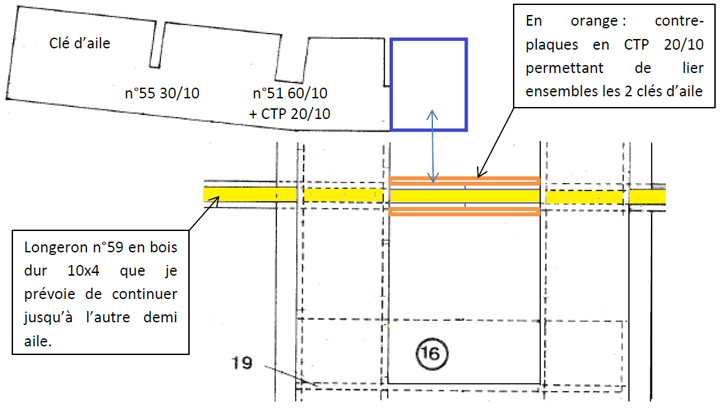

Sur le schéma ci-dessous la pièce orange en contre-plaqué20/10

vient recouvrir les pièces bleues.

Sans vouloir rajouter trop de poids, j’ai préféré cependant modifier la clé légèrement pour éviter qu’elle s’interrompe comme prévu au plan en rajoutant la partie en bleu que j’ai mis en correspondance avec un extrait du plan du Ferber.

|

|

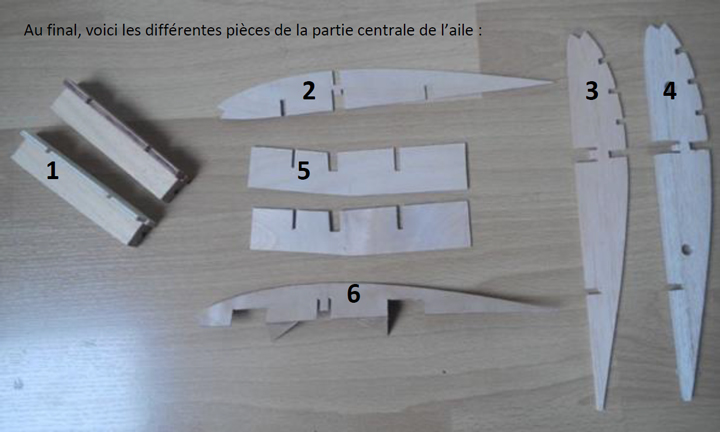

| 1 | Bois dur 10x20 (n°16). Ces 2 pièces serviront

au train d’atterrissage. Les raidisseurs (n°19) en contre-plaqué 50/10 sont collées sur les pièces en bois durs. |

| 2 | 2 nervures latérales en contre-plaqué 20/10. Remarquez l’absence d’encoches 4x4 en partie haute. |

| 3 | 2 nervures (n°55) en balsa 30/10 |

| 4 | 2 nervures (n°51) en balsa 60/10 |

| 5 | 4 clés d’aile en contre-plaqué 20/10 |

| 6 | 2 nervures centrales en contre-plaqué 20/10 avec les entailles pour les pièces repérées 1 ci-dessus. |

A ce stade de la construction, la partie centrale est assemblée ainsi. Remarquez les petits goussets en triangles, réalisés en contre-plaqué 20/10, pour contribuer à la rigidité de la cage et à son équerrage.

|

|

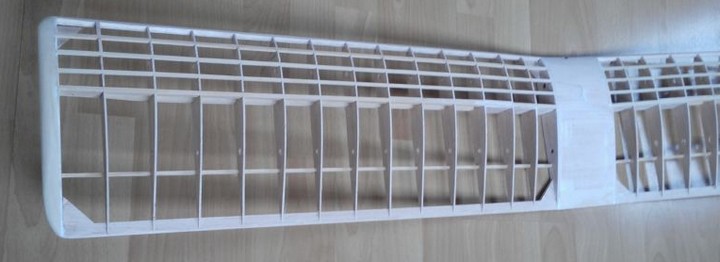

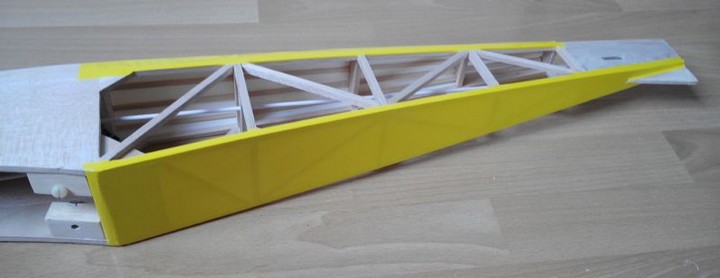

Fabrication d'une demi-aile |

|

|

|

|

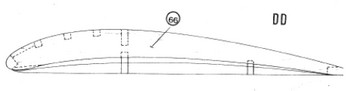

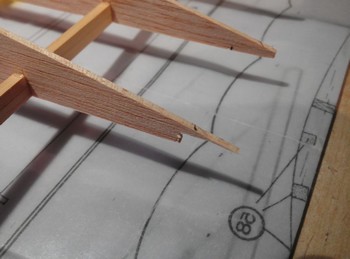

Pour le saumon n°66 à l’extrémité de l’aile, collez trois morceaux de planche en balsa dur pour obtenir les 1,5 cm d’épaisseur nécessaires. Profilez le saumon au rabot puis au papier de verre avant de le coller.

Assemblage des demi-ailes |

|

|

L’élément central

est installé sur la première demi-aile. Là

encore, attention à ne pas induire de faux angles. |

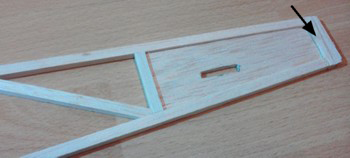

L'emplacement du réservoir

(ou de la batterie) |

|

|

Pour finir l’aile, coffrez le dessus et le dessous de l’élément

central après avoir repéré les 2 pièces

en bois dur du train d’atterrissage dans lesquels vous aurez des

encoches de 3 mm de large à réaliser sur toute leur longueur

pour que la corde à piano du train vienne s’y loger.

Repérez également l’espace dans lesquels vous viendrez

insérer le servomoteur des ailerons.

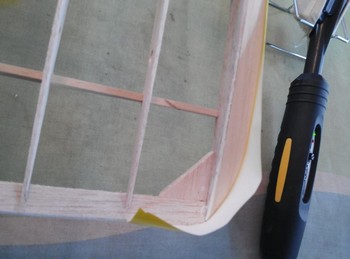

Et puisque nous parlons des ailerons, c’est le moment de s’en

occuper. Remarquer la coupe biaise sur la photo ci-dessus, un bon moyen

pour rallonger une pièce de bois quand elles subissent peu de

contraintes mécaniques dans le sens du collage.

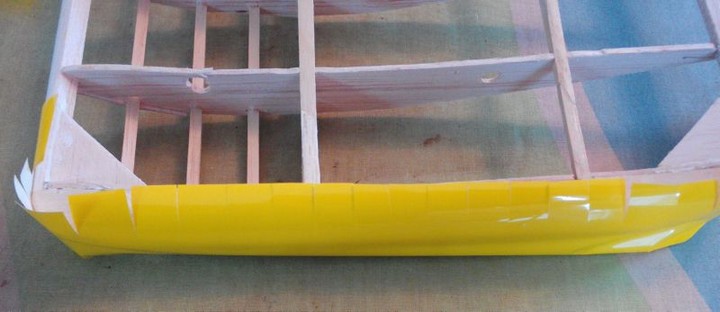

L'entoilage |

Il existe toute sorte de matériaux pour l’entoilage, la soie, le papier japon, le papier Kraft et toute une panoplie de films thermo-rétractables, certains à l’aspect très réalistes.

|

|

|

|

|

|

|

|

|

|

Pour une question de prix, de facilité et d’aspect, j’ai opté pour du film thermo-rétractable, mais n’étant pas très au point sur la technique de pose, je vous encourage à récupérer l’info sur le Net ou auprès des moustachus. Outre une règle et un cutter, il vous faudra un fer à entoiler et un décapeur thermique, idéalement réglable électroniquement en température pour éviter une trop forte chaleur qui peut percer votre entoilage, ou l’amener à se rétracter de trop avec le risque de voiler la structure. |

|

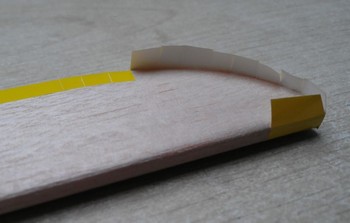

Les parties courbes étant les plus difficiles à réussir,

j’ai pris l’habitude de m’occuper dans un premier

temps que de celles-ci et des bordures, pour n’avoir ensuite que

des aplats à réaliser.

Vous remarquerez les découpes aux ciseaux faites dans les arrondis

pour permettre au film de bien se mettre en place. Vous pouvez également

tailler les découpes en pointes pour limiter les superpositions.

|

|

|

|

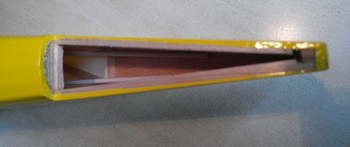

Tous les contours de l’aile, dérive, et profondeur exécutés, j’attaque les aplats en essayant d’obtenir de suite un résultat sans pli. Ceux qui resteront disparaîtront en les chauffant d’abord avec le fer à entoiler, et si le pli résiste avec le décapeur thermique. Par contre, pour éviter toute déformation, la mise en tension du film ne devra être faite qu’après avoir entoilé la totalité de l'élément à recouvrir. Pour les retours d’angles 3 à 5 mm suffisent. Pour y arriver facilement, il suffit de découper les excédents à la règle et au cutter (très pointu et tranchant) en évitant d’appuyer trop fort pour ne pas entailler le bois. Remarquez les zones où des collages resteront

à faire et qui ne doivent pas être recouvertes de

film, au risque sinon que l’assemblage ne vaille rien. |

|

|

Le capot moteur |

Pour le réaliser, j’ai opté pour un master taillé

dans un bloc de polyuréthane.

Ce matériau étant très tendre, pour le renforcer,

en vue d’une éventuelle réutilisation, je l’ai

recouvert de bande de ruban adhésif utilisé pour les emballages.

Par-dessus, j’ai fait venir un film étirable alimentaire

que j’ai tendu au mieux afin de faciliter de démoulage.

A noter, à ce sujet, que mon master a été taillé

légèrement en cône, plus évasé sur

l’arrière, pour en faciliter le démoulage.

|

|

Le capot a réaliser étant principalement décoratif, sans autre particularité mécanique, et devant être le plus léger possible, j’ai prévu de le réaliser avec une seule épaisseur de tissus de verre à grosses mailles (200 g/m²) pour faciliter la création de l’arrondi important à l’avant du capot.

|

|

|

Entre la résine époxy (plus légère,

permettant un nettoyage à l’eau des outils [plutôt

à l'alcool], mais plus chère et très sensible

aux conditions météo lors de l’application)

et la résine polysester, à chacun de faire son choix. |

|

|

Une fois la résine sèche, j’ai enduit finement le moule du capot avec du Syntomarine. Tous ces produits séchant très vite, le temps de réalisation est relativement court. L’enduit une fois dégrossi avec un grain moyen (120), le travail se termine avec du papier à l’eau de carrosserie à grain très fin (800).

|

Le capot étant de faible épaisseur, il se découpe facilement avec une bonne paire de ciseaux et idéalement avec le disque d’une Dremel. Par habitude, j’ai utilisé un primaire d’accrochage en première couche sur le capot. On trouve des produits par trop cher (une dizaine d’Euros) et très léger dans les magasins type Feu Vert ou Norauto. Après un dernier ponçage très

léger au 800 à l’eau, 2 couches de finition

viennent recouvrir le capot. |

|

Cette version du capot correspond à une motorisation électrique. De fait, il est moins large qu’en version thermique. Le capot supérieur vient se glisser de 5

mm dessous et 2 aimants costauds le maintiendront en place.

|

|

|

|

Remarquez la pose du moteur, cylindre vers le bas, une disposition adaptée à la découpe du capot.

Bon, la déco est celle du SpaceWalker !

Mais je venais juste d’éclater le mien et j’adore

cette déco, alors…

Et puis le jaune se voit particulièrement bien dans le ciel !

|

Motorisation et répartition

des masses |

Vu son poids d’1,6 kg, l’avion pourrait voler avec un

moteur thermique 0.25 ou 0.30, tel qu’il avait été

pensé à l’origine par Christian Chauzit, son concepteur.

Par contre, les différents essais d’équilibrage

m’ont amené à choisir un 0.40 car tant qu’à

devoir rajouter du poids à l’avant, je préfère

de la puissance en plus, même si elle n’est pas nécessaire,

plutôt que de plomber mon appareil. Quant à alléger

l’arrière, le risque est grand ensuite de fragiliser dérive

et profondeur.

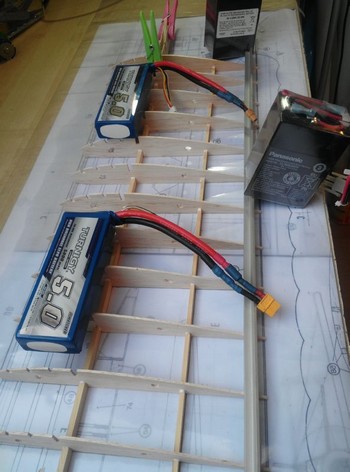

En version électrique, le couple batterie/moteur peut facilement

égaler, voire dépasser, le poids d’un thermique

et son réservoir.

J’ai donc hésité un moment entre un Turnigy G46

de 300 g, 670 kV, 4S et 60 A donné pour des avions jusqu’à

3,2 kg et un moteur Turnigy D3548 de 810 W, 1100 kV, 3 ou 4S, 50 A pour

160 g, donné pour un avion de 2,1 kg. Cette dernière motorisation,

en 3S, s’avèrera adaptée tant au niveau poids/équilibrage

que puissance, avec une hélice 11''x7'', le Ferber demandant

plus de couple que de vitesse. Ne pas dépasser 1,6 kg pour rester

en 3S et continuer à voler de façon "réaliste"

en suivant la logique de Christian Chauzit, le concepteur de cet avion

: léger, toujours léger...

L'équipement

électronique |

|

|

|

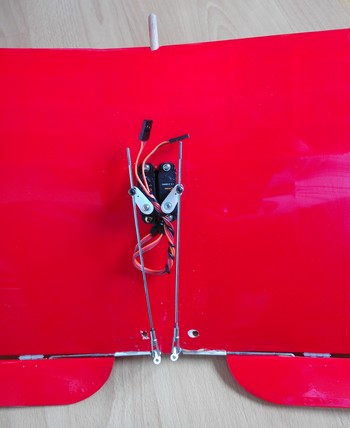

Pour commander les ailerons, plutôt qu’un seul gros servomoteur,

j’ai opté pour 2 modèles plus petits, mais bien

costaux, dans l’idée de pouvoir programmer du différentiel.

Notez la commande des ailerons en Z qui passe dans des tubes blancs

en plastique collé à la résine époxy, le

tourillon de centrage en haut de l’aile et les 2 trous en bas

pour le passage des vis de fixation qui viendront traverser 2 blocs

de bois durs collés de part et d’autre du fuselage et se

serrer dans des écrous à griffes. L’écart

entre les 2 points de fixation devra correspondre au passage de la tringleries

des servos.

|

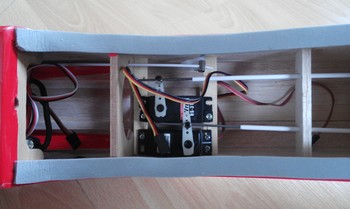

Le fuselage a été

pensé pour recevoir 3 servomoteurs cote-à-côte.

Bien vu ! En version électrique, 2 servos vont permettre de manœuvrer dérive et profondeur, mais ils devront être suffisamment puissants pour tenir compte de leur grande taille. Notez le trou dans le fuselage qui reçoit le tourillon de l’aile, les bandes de mousse pour protéger l’aile et éviter les infiltrations de carburant dans le fuselage et le guide pour la tringlerie rigidifiée par de la gaine PVC. |

|

|

Pour terminer le train arrière, une baguette en rotin (n°25)

enfoncée à l’intérieur du fuselage et collé

sur la béquille (n°4) à l’époxy va venir

donner sa petite touche vintage.

Remarquez les fourreaux pour le passage de gaines plus petites rigidifiant

les commandes en cordes à piano, les guignols réalisés

à l’aide d’une tige filetée et d’un

embout plastique et les charnières dont la pose est renforcée

par des petites pointes.

Le train avant |

Il est placé de telle sorte que les roues vont se retrouver

au même niveau que le bord d’attaque, facilitant ainsi grandement

les décollages et les atterrissages en permettant de limiter

ou d’éviter les chevaux de bois.

Réalisé en corde à piano de 3 mm, il se déforme

lors des atterrissages un peu vifs. Le retour de la corde à piano

arrière est une idée intéressante permettant à

la fois de souder plus facilement le train (idéalement par brasure,

parce que l’étain tiendra mal) et de le rigidifier.

|

|

|

Contacter l'auteur : chris@jivaro-models.org

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||